渤海灣油套同壓氣井腐蝕速率研究

孟 瑄,和鵬飛,岳家平,于忠濤,袁洪水,袁則名

(1.中海油能源發展股份有限公司工程技術分公司,天津 300452;2.中海油研究總院有限責任公司,北京 100028)

渤海灣天然氣井存在較為普遍的環空帶壓現象,嚴重的會發展為油套同壓,或投產初期即發生油套同壓現象。這種現象會因為產出物中所含的腐蝕介質,對氣井油套管造成不同程度的腐蝕。嚴重的腐蝕會導致氣井產量受損,甚至可能造成生產事故。以往有一些研究對油氣井油套管腐蝕普遍機理及應對方法做出了解釋[1-3],但少有針對渤海灣和油套同壓氣井的研究。在一些針對渤海灣油氣井管材腐蝕的研究中[4-7],提及了渤海灣的地質因素特征并做出了分析,但都未涉及腐蝕速率的研究。因此需要對渤海灣油套同壓氣井的腐蝕影響因素和腐蝕速率展開研究,對油套管受腐蝕影響的程度做出判斷。

1 油套同壓井運行工況

以渤海灣E 油田5 口油套同壓井為例,5 口井均為自噴氣井,油管與環空為隔開狀態,沒有過電纜封隔器,有井下安全閥。A3 井2002 年投產,2003 年見套壓,2012 年油套同壓,2006 年見技術套壓,2008 年見表層套壓;A1S 井投產即有套壓,2012 年油套同壓;A5井投產即有套壓,2013 年油套同壓;B6 井投產即有套壓,2011 年油套同壓;C2 井投產即油套同壓,基本未生產。

2 腐蝕性介質檢測

2.1 二氧化碳檢測

歷年對各井口天然氣取樣進行實驗室分析,A3 井CO2含量于2016 年突然升高,后又恢復平穩;A5 井CO2含量持續升高;B6 井CO2含量于2013、2016 年較高,其他年份較低;C2 井CO2含量自2014 年后持續升高。

2.2 硫化氫檢測

整理歷年硫化氫檢測數據發現硫化氫含量輕微,對應的分壓也很低,對腐蝕影響輕微。

2.3 水質檢測

對A5 井和A3 井水質檢測數據進行分析發現:A5井:pH 為7~7.5,Ca2+為44.09 mg/L~108.22 mg/L,Mg2+為9.73 mg/L~17.02 mg/L,Cl-為709 mg/L~2 233.35 mg/L,為76.85 mg/L~201.73 mg/L,總礦化度為2 203 mg/L~4 944 mg/L;A3 井:pH 為5.5,Ca2+為115 430 mg/L,Mg2+為48 464 mg/L,Cl-為131 076 mg/L為10 374 mg/L,總礦化度為210 189 mg/L。

3 油套管管體檢測

為尋找生產管柱中的腐蝕點,對A3 井開展了24臂井徑成像+電磁探傷,測量井段為20 m~1 905 m。

3.1 二十四臂井徑測井

有24 個獨立的井徑臂,對應每個臂有一個獨立的探頭,將每個井徑臂的變化情況全部傳輸到地面,可測量反映管柱內壁的二十四條井徑,地面處理后可成直觀圖像,可提供套管腐蝕、變形及破損成像資料。24 臂井徑成像測井資料解釋結論:(1)油管正常井段:1.0 m~1 800.0 m;(2)油管輕微縮徑井段:1 800.0 m~1 905.0 m,1 866 m 以下縮徑較為明顯。

3.2 電磁探傷測井

電磁探傷測井屬于磁測井系列,是典型的漏磁通測量法,其理論基礎是電磁感應定律。電磁探傷適用于單層或多層金屬管柱損傷檢測;不受氣體、液體、氣液混合介質等多種流體介質測量環境的限制;可適用于多種直徑管柱的損傷探測。

電磁探傷測井資料解釋結論:(1)1 780.0 m 以下套管壁厚變薄在9.7 mm 左右,(正常壁厚10.363 mm);(2)油管沒有明顯變化。

4 腐蝕速率影響因素分析

本次評估涉及的5 口油套同壓井的油套管材質主要為N80 與13CrL80,結合實驗數據對兩種鋼的抗腐蝕性能進行分析。

4.1 腐蝕速率

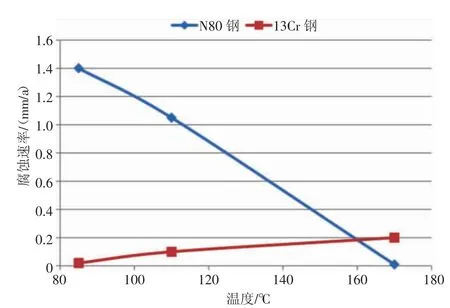

在85 ℃和110 ℃時,13Cr 鋼的耐蝕性比N80 鋼好。170 ℃時13Cr 鋼的液相腐蝕速率大于N80 鋼。隨著溫度的升高,13Cr 鋼的耐蝕性與N80 鋼相比由好轉差,這一轉變溫度對于液相腐蝕過程在165 ℃左右(見圖1、圖2)。

4.2 腐蝕產物膜形貌特征分析

13Cr 鋼的腐蝕產物膜的主要成分是FeCO3和Cr(OH)3,而N80 鋼的腐蝕產物膜主要成分為FeCO3。同時腐蝕膜中也可能存在微量成分,如鐵或鉻的氧化物等。腐蝕產物膜形貌特性對比分析(見表1)。

4.3 溫度及二氧化碳分壓對腐蝕速率的影響

在一定溫度范圍內,鐵在CO2溶液中的溶解速度隨溫度升高而增加,但溫度較高時,當鐵表面生成致密的腐蝕產物膜(FeCO3)后,鐵的溶解速度隨溫度升高而降低,前者加劇腐蝕,后者有利于保護膜的形成,造成復雜的關系。碳鋼的CO2腐蝕速率通常在60 ℃左右出現峰值,隨著溫度升高,腐蝕速率加快,腐蝕產物達到過飽和而加速沉淀,膜的致密性增強。

圖1 鋼材腐蝕速率對比

圖2 溫度及CO2 分壓對腐蝕速率的影響

表1 不同溫度下腐蝕產物膜特性

4.4 Ca2+、Mg2+對腐蝕速率的影響

溶液中的Ca2+、Mg2+會增加腐蝕速率,并促進局部腐蝕。這種腐蝕極易造成井下管柱的破壞,甚至油管、套管的斷裂和穿孔,對油氣井的正常生產構成威脅,減短油氣井壽命。

4.5 Cl-對腐蝕速率的影響

溶液中的Cl-會破壞金屬表面所形成的腐蝕鈍化膜,并且較高的Cl-含量會降低二氧化碳在溶液中的溶解度,導致溶液的pH 值升高。另外,Cl-半徑小且穿透力強,能夠穿透腐蝕產物膜并與金屬基質發生作用,引起金屬基質的電化學腐蝕。因此,Cl-的存在促進并加速了金屬的局部腐蝕。

4.6 流速對腐蝕速率的影響

當材料表面沒有腐蝕產物膜時,流速增大將增大腐蝕速率。當材料表面有腐蝕產物膜時,腐蝕速率只與通過腐蝕產物膜的物質傳遞速率有關。當產物膜受到化學溶蝕或機械破壞時,材料的腐蝕速率會迅速增加。

5 腐蝕速率分析

依據相關實驗數據,結合5 口油套同壓井的運行工況,進行外推計算管體腐蝕速率(見表2)。

6 結論

(1)腐蝕介質檢測數據是判定油套管腐蝕的重要依據,尤其是腐蝕性氣體和水質的檢測,要掌握腐蝕性氣體含量和分壓,以及水質中的主要離子含量。

表2 基于實驗數據外推的腐蝕速率

(2)測井檢測方法能夠提供較直接的油套管壁厚變薄和縮徑的數據,常用的測井檢測方法有井徑測井和電磁探傷。

(3)影響渤海灣油套管腐蝕速率的因素主要有不同材質鋼材在腐蝕環境下形成的腐蝕產物膜、腐蝕性氣體分壓及溫度、Ca2+、Mg2+和Cl-含量以及流速。

(4)根據實驗外推得到的腐蝕速率,A3、A1S 和C2井的油管為13CrL80 鋼材,腐蝕速率較低,其余非防腐鋼材的油套管腐蝕速率相對較高。