SC-50/85 CNC數控立式車床工作臺靜壓導軌改造設計

■哈爾濱電機廠有限責任公司 (黑龍江哈爾濱 150040) 張明良 王立春

羅馬尼亞SC-50/85 CNC數控立式車床經工作臺靜壓系統改造后使用至今,由于年久失修,其工作臺承載質量已降為60t,達不到出廠設計值100t。根據生產需要,現需對其進行改造升級。立式車床底座及旋轉工作臺經設計驗算,其強度、剛度和穩定性滿足承載質量增至150t的條件,故只需對工作臺靜壓結構形式和液壓系統進行重新設計改造。

1. 靜壓導軌結構形式

(1)靜壓導軌供油方式確定 液體靜壓導軌供油方式分為恒壓和恒流兩種,二者各有優缺點,本次靜壓工作臺改造選用恒流供油方式。

主要原因基于以下幾點。

1)此數控立式車床已使用20余年,工作臺承載質量需在原設計值上提升,故工作臺基礎剛度有限,且機床加工工件種類多、質量不均,導致導軌上各個油腔壓力不可能均勻。恒流供油方式壓力儲備大、過載能力強,只要有足夠的流量,就能夠保持導軌之間脫離接觸,形成純液體摩擦。

2)車間環境較差,液壓油容易受到污染,產生臟物、雜質等,恒壓節流器一旦堵塞,恒壓導軌的油腔就會失壓,容易產生事故。若采用恒流靜壓,無節流器,即無堵塞現象發生,設備安全可靠性高。

3)恒壓式液壓泵供油壓力高于油腔壓力,通過節流器使壓力下降產生熱量,同時溢流閥溢流既消耗功率,又產生熱量,導致油溫升高,機床產生熱變形,從而降低機床精度,甚至出現機床故障停產。

(2)靜壓腔結構形式確定 立式車床底座的靜壓導軌原始設計為恒壓供油方式,導軌為一環結構,均布12個靜壓腔。在載荷不均勻的情況下,尤其是載荷集中在工作臺中心位置時,工作臺發生變形,靜壓導軌油膜建立不好,靜壓浮起量較小,出現了研傷導軌現象,導致工作臺承載能力下降。

為避免上述情況再次發生,此次改造對靜壓導軌形式進行重新設計,將原有一環結構改造為兩環結構,增加內環導軌。同時,將外環隔為兩圈靜壓腔,其目的是即使外環外圈靜壓腔因工作臺變形泄壓而失效,外環里圈靜壓腔仍可保證工作臺正常旋轉工作。另外,由于外環兩圈靜壓腔距離較近,且靜壓流量可調,故可視為一環靜壓導軌,不會發生過定位現象。改造前后導軌形式如圖1所示。

圖1 靜壓導軌改造前后結構形式

改造后三圈導軌靜壓腔選用3個多頭泵分別供油,且每個靜壓腔都由單獨油路供油,便于提高系統油膜的剛度,保證工作臺的變形量,同時也提高了工作臺運行的安全性。3臺供油齒輪泵需由變頻電動機控制,可以對靜壓導軌流量進行調整,從而改變各環的承載能力,以適應不同工件在工作臺上的裝夾位置。

2. 靜壓導軌的設計與計算

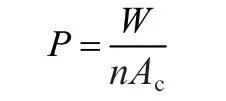

測量工作臺導軌原有的外環靜壓腔及節流邊幾何尺寸,計算靜壓腔有效面積為

式中,Ae為單液壓腔有效承載面積(m2);l為單靜壓腔長度(m);b為單靜壓腔寬度(m);L為單靜壓單元長度(m);B為單靜壓單元寬度(m)。

經計算,Ae=0.227m2。

已知工作臺設計承載重量150t,工作臺質量24t,由于工作臺外環為主要承載重量部位,且機床加工時還存在切削力,所以為保證工作臺負載運轉可靠,工作臺外環計算負載約取200t,即W =2 000kN,則工作臺最大工作壓力為

式中,P為工作臺最大工作壓強(Pa);n為靜壓腔數量L-AN32全損耗系統用油,這里n=12。

經計算,P=8.981×105Pa。

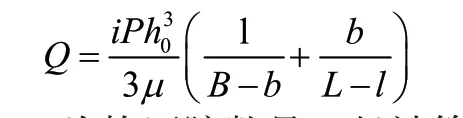

靜壓導軌選擇L-A N32全損耗系統用油,液壓系統油溫制冷機將最高液壓油溫度控制在50℃以下,N32全損耗系統用油在50℃時動力黏度為μ=1.785×10-2Pa·s,此時靜壓導軌所需液壓油流量最大;導軌靜壓浮起量取h0=0.15mm。根據公式求得靜壓導軌外環所需液壓油流量為

式中,i為靜壓腔數量,經計算,Q=255.882L/min,外環兩圈導軌靜壓腔面積相近,即將流量平均分配,每圈液壓油流量近似為130L/min。

同理,確定內環靜壓腔形式及參數,并確定其所需液壓油壓力及流量。

3. 液壓系統設計

根據以上計算數據,確定液壓系統選用齒輪泵P7600-F100H,齒輪泵排量100mL/r,壓強可達25MPa。

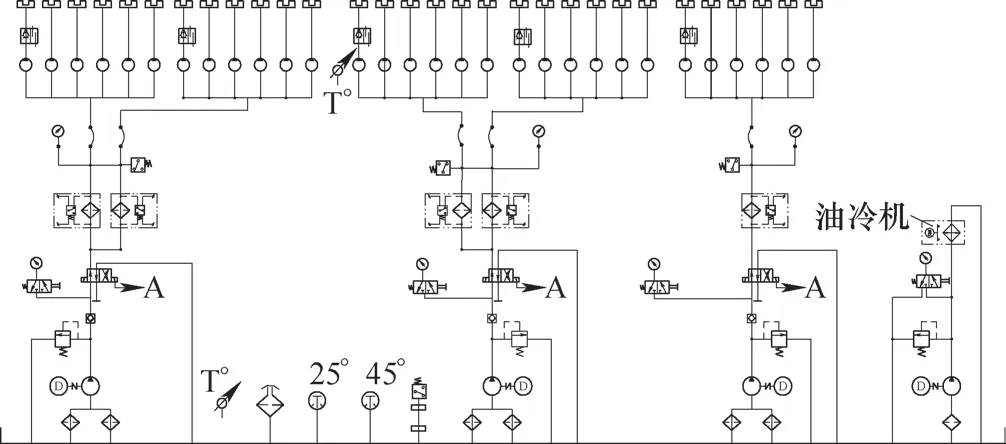

圖2 靜壓導軌液壓原理

SC-50/85 CNC數控立式車床工作臺靜壓導軌液壓改造的主要液壓元件參數規格已經確定,根據液壓系統需要實現的功能設計的液壓原理如圖2所示。可以看出,除導軌各靜壓腔可實現定量供油外,還根據系統溫升增加了油冷機單元,確保系統在恒溫條件下運行。

4. 結語

SC-50/85 CNC數控立式車床工作臺靜壓導軌承載質量能力的改造獲得了預期的效果,其設計采用原有結構,而沒有采用徹底更換工作臺及底座的方式,避免了機床基礎重新制作,節省了500余萬元改造費用。其設計采用了外環兩圈導軌恒流靜壓形式,在使用過程中加工精度高,安全可靠,為立式車床承載質量改造積累了寶貴的經驗。