延時觸發型帶式輸送機斷帶抓捕裝置的設計

李璇

(江蘇省徐州醫藥高等職業學校實訓中心,江蘇徐州221000)

0 引 言

近年來我國煤炭礦井自動化與集成化程度不斷提高,煤炭的產量迅速提高,帶式輸送機被大范圍應用在煤礦(露天礦及井下)生產中。但隨著煤炭產量的加大,帶式運輸機有時會面臨運轉速度高、承載拉力大的工況,存在發生斷帶事故的隱患,一旦事故發生即會在井下造成嚴重的安全問題[1-3]。

針對這種情況,目前國內廠家紛紛開展帶式輸送機斷帶抓捕裝置的研究,以期達到帶式輸送機斷帶保護的目的。根據對現有斷帶保護器在礦山井下實際應用的調研,筆者發現一個普遍存在且亟待解決的問題,即斷帶抓捕裝置無法準確判斷斷帶事故是否發生。這種情況可分為兩種:一是斷帶事故已經發生,但斷帶抓捕裝置卻無法正常檢出;二是將輸送帶打滑逆轉誤判為斷帶,強行抓捕。前者起不到任何保護作用,后者則會將正常輸送帶扯斷,兩種情況均使斷帶抓捕裝置的作用大打折扣[4-5]。因此,本文提出了一種基于液壓傳動、可實現延時觸發的斷帶抓捕裝置,在確保不會誤抓捕的前提下,對帶式輸送機進行實時監測與斷帶保護。

1 設計方案

1.1 整體結構設計

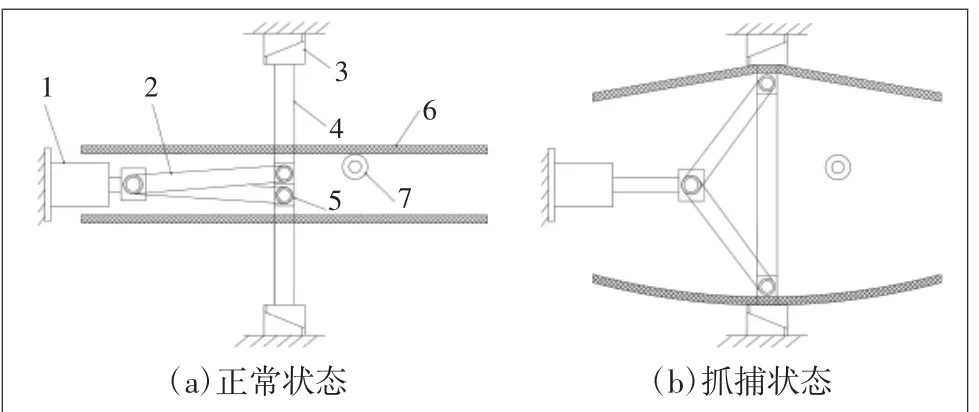

本文所設計的延時觸發型帶式輸送機斷帶抓捕裝置的機械部分如圖1 所示,主要由抓捕油缸、動夾板、楔形定夾板、摩擦輪等部件組成。該裝置的抓捕動作是通過2個并聯的抓捕油缸驅動上、下動夾板,將上輸送帶挑起、下輸送帶下壓,進而與固定在機架上的楔形定夾板相互作用,形成自鎖,最終對斷裂的輸送帶進行面接觸摩擦制動。該摩擦力由動、定夾板作用于整個輸送帶上,既避免輸送帶的二次斷裂,又保證了足夠的制動力。其中,摩擦輪是延遲觸發機構的驅動元件,其隨著輸送帶的運動而發生轉動并聯接雙向觸發液壓泵。

圖1 整體機械結構圖

1.2 斷帶抓捕工作原理

本文所設計的斷帶抓捕裝置工作原理示意圖如圖2所示。

圖2 抓捕工作原理示意圖

1)當帶式輸送機正常運行時,上下動夾板5 位于兩輸送帶6 之間,且與輸送帶6 保持一定距離。摩擦輪7 緊貼于輸送帶6 的下方,隨著輸送帶6 運動方向而轉動,這使得輸送機在正常狀態或是打滑狀態時,摩擦輪7 均為低速轉動,觸發機構不動作,從而解決了因輸送帶打滑而出現誤抓捕的問題。

2)當帶式輸送機發生斷帶時,摩擦輪7 隨輸送帶6 下滑方向的逆方向迅速轉動。此時觸發機構開啟液壓系統,液壓系統驅動抓捕油缸1 動作,抓捕系統中的動夾板5沿滑軌上下運動,將上輸送帶挑起,下輸送帶下壓。

3)在被挑起的過程中,上輸送帶承載的物料在重力作用下自動下滑,達到清掃輸送帶的作用,避免抓捕時夾緊面混有煤粉造成的摩擦力減小現象,確保最終的抓捕效果。

4)液壓抓捕系統繼續動作,上下動夾板5 達到最終位置時,與機架上固定的楔形定夾板3 一起作用,夾緊斷裂的輸送帶。楔形裝置的自鎖特性使輸送帶6 的下滑越來越困難,以保證足夠的抓捕力。

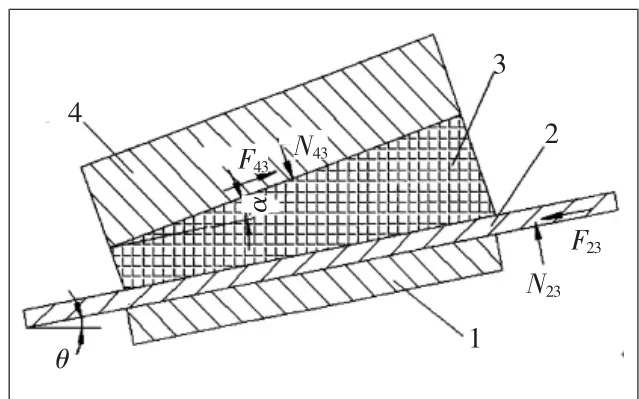

1.3 楔形自鎖機構設計計算

本文所設計的斷帶抓捕裝置機架的上下兩端安裝有楔形定夾板,其受力分析如圖3 所示。

若輸送帶與楔形定夾板未發生相對運動,則表明楔形機構形成自鎖,此時輸送帶和楔形定夾板沒有相對的滑動,則其自鎖條件則為:

式中:F23為輸送帶對楔形定夾板的摩擦力,N;N23為輸送帶對楔形定夾板的正壓力,N;F43為滑軌對楔形定夾板的摩擦力,N;N43為滑軌對楔形定夾板的正壓力,N;μ1為滑軌與楔形定夾板之間的摩擦因數;μ2為動夾板、楔形定夾板與輸送帶之間的摩擦因數;α為楔形定夾板的楔角。

圖3 楔形定夾板受力分析圖

可見,制動可靠性系數k是關于μ1、μ2的減函數、是關于μ2的增函數。因為μ1=tan φ1,μ2=tan φ2,μ3=tan α,且α、φ1、φ2全部在(0~π/2)的范圍內取值,因此k是關于φ2的遞增函數,同時是關于α、φ1的遞減函數。

根據以上公式的推導分析得出以下的結論:應該盡可能將φ1(楔形定夾板與滑軌之間的摩擦角)取小、φ2(楔形定夾板與輸送帶之間的摩擦角)取大;同時,楔形定夾板的楔角α的取值是保證楔形機構形成牢固自鎖效果的關鍵[6]。

橡膠與橡膠之間的摩擦因數約為0.5,而橡膠與光滑的鋼板之間的摩擦因數較小,為0.35~0.40。因此,為增加定、動夾板與輸送帶之間的摩擦力,可在斷帶抓捕裝置的夾板上附上一層橡膠層。本文取μ1=0.05、μ2=0.4,從而可以得到:α≤arctan μ2-arctan μ1=arctan 0.4-arctan 0.05=18.94°。

因此,在設計時可取α=10°,以避免相對滑動發生在楔形定夾板和輸送帶之間。此時,自鎖機構的可靠系數為k=1.5。

2 液壓系統的設計

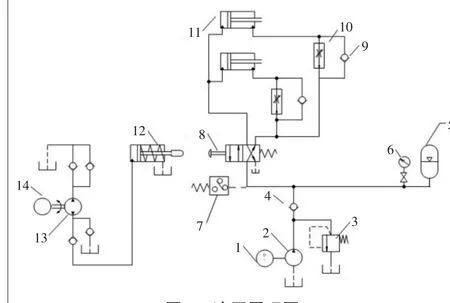

斷帶抓捕裝置的液壓系統分別由抓捕機構液壓系統和觸發機構液壓系統組成,這2 個液壓子系統相互協同,分別實現快速抓捕、提供足夠的抓捕力和準確判斷斷帶、實施有效抓捕的功能。其液壓原理如圖4 所示。

圖4 液壓原理圖

2.1 觸發機構液壓系統

觸發機構液壓系統由摩擦輪、觸發液壓泵、觸發油缸組成。如前文所述,摩擦輪14 緊密貼合于上輸送帶的下部,觸發液壓泵13 為雙向泵,觸發油缸12 內設有彈簧,使活塞桿在初始狀態受壓處于收縮位置。當輸送帶正向運行或因打滑而短時逆向運行時,摩擦輪14 亦隨之慢速轉動,進而驅動其所聯接的觸發液壓泵13 慢速轉動,所產生的壓力不足以克服觸發油缸12 內壓制活塞桿的彈簧阻力,活塞桿難以伸出,此時觸發機構不動作。當帶式輸送機出現斷帶事故時,斷裂輸送帶快速逆向運動且保持一定時間,其帶動摩擦輪14 高速旋轉,摩擦輪14 則驅動觸發液壓泵13 快速轉動,此時觸發液壓泵13 產生的壓力可逐漸克服觸發油缸12 內的彈簧阻力,使得活塞桿伸出,進而推動抓捕機構液壓系統中的二位四通換向閥8,所設計的斷帶抓捕裝置即實現抓捕動作。

2.2 抓捕機構液壓系統

抓捕機構液壓系統由抓捕液壓泵、抓捕油缸、蓄能器、調速閥、二位四通換向閥、壓力繼電器等元件組成。當帶式運輸機安全運行時,二位四通換向閥8 保持在右位,此時系統不需要大量油液,斷帶抓捕裝置待命,蓄能器5將抓捕液壓泵2 中輸出的所有油液存儲;當帶式輸送機發生斷帶事故時,觸發油缸12 的活塞桿將二位四通換向閥8 推至左位,抓捕機構液壓系統開啟,此時蓄能器5 也會隨之開啟,可提供給兩并聯抓捕油缸11 短時大流量的油液,以實現抓捕油缸11 的快速動作;與此同時,2 個相同的調速閥10 保證兩并聯油缸11 同步動作[7]。值得說明是,在帶式輸送機正常狀態下,抓捕液壓泵2 在壓力繼電器7 控制下向系統間歇供油,蓄能器5 一直處于滿壓狀態;當帶式運輸機發生斷帶、系統需要大量油液時,蓄能器5 才會將儲備的大量油液快速釋放給系統。如此設計,可在生產制造時選取流量較小的抓捕液壓泵,以減少電動機功率消耗,并降低系統油溫。

3 結 語

目前市場上帶式輸送機斷帶抓捕裝置存在誤抓捕的弊端,針對這一問題,本文提出了一種可實現延時觸發的新型斷帶抓捕裝置的設計方案。該方案將與觸發液壓泵相聯接的摩擦輪置于輸送帶下側并與輸送帶緊密貼合,當帶式輸送機正向運行或因打滑短時間慢速逆行的情況下,觸發液壓泵產生的壓力不足以觸發抓捕機構;當輸送帶因斷帶事故快速逆行時,此時觸發液壓泵可產生足夠的壓力觸發抓捕機構,進而抓捕機構通過楔形自鎖裝置實現斷帶的抓捕。本文所設計的斷帶抓捕裝置結構簡單、便于維護,可為現有斷帶保護裝置的設計方案提供優化改良的方向。