液壓轉向機中間油封拆卸裝置的設計及使用

沈業凱

(博世華域轉向系統有限公司,上海201821)

0 引 言

汽車行業以發動機、變速箱、轉向機等關鍵零部件的再制造為重點,使再制造產品達到與原有新品相同的質量和性能,達到循環經濟“再利用”的高級形式。與制造新品相比,再制造產品可節省成本50%,節能60%,節材70%,幾乎不產生固體廢物,更可以充分利用資源,保護生態環境[1]。博世華域轉向系統有限公司在對液壓轉向機進行回收、拆解、再制造時出現了難題,針對液壓轉向機在拆解過程中導致的漏油問題,查閱資料玉向寧[2]研究液壓系統漏油問題,潘思多[3]研究機械綠色再制造工件表面缺陷的問題。但是針對液壓轉向機的再制造及零件回用的領域,類似研究比較缺乏,針對液壓轉向機再制造過程中存在的漏油問題經過分析、實踐優化,本文設計出一套轉向機殼體小總成中間油封專用拆卸裝置,實踐證明該機構可在不破壞轉向機殼體小總成內壁情況下將中間油封取出。節約了拆解裝配時間及材料成本,并獲得了發明專利[4]。

1 再制造的零件回用

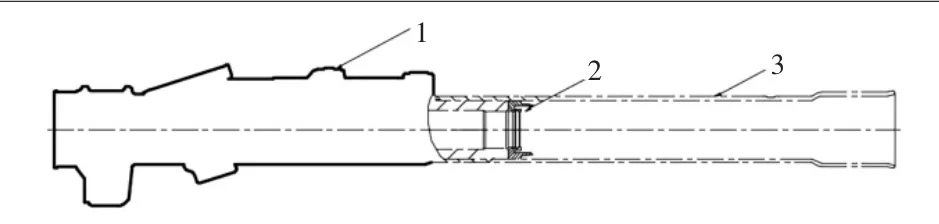

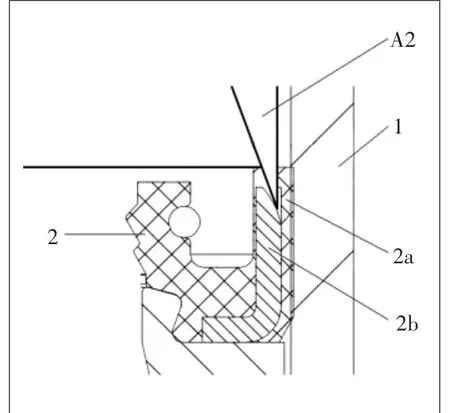

殼體小總成由殼體1、中間油封2、缸筒3 等組成(如圖1)。在以往的液壓轉向機再制造過程中,由于缸筒的中間油封沒有合適的拆解及長距離壓裝也不損壞中間油封的工藝。故原來的工藝只能將舊的缸筒拆掉報廢后再將回收利用的殼體裝上新的缸筒。由于單個缸筒部件的成本根據其材質的不同,其價值約在80~150 元之間,再加上將舊的缸筒從殼體小總成中銑掉及將舊殼體裝入新的缸筒的加工成本將近20 元,這樣每個再制造轉向機就需要提高將近100~170 元的生產成本。本文解決了缸筒中間油封拆解及裝配的難題,從而使得舊的缸筒修復后可以再利用。

圖1 殼體小總成

2 中間油封拆卸裝置的設計

2.1 拆卸裝置的設計

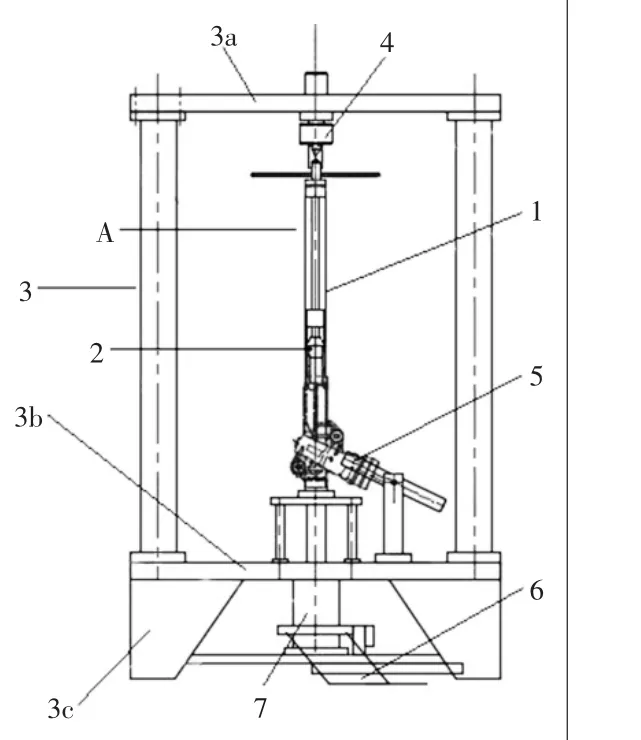

液壓轉向機的中間油封拆卸裝置如圖2 所示,包括待拆解的缸筒1 及設置在缸筒內部的中間油封2、機架3、機架底座4、設置有一帶踏板6 的千斤頂7 等。

缸筒1 設置在中間油封拆解機架3 的中心部,將中間油封切割刀具組件A 從缸筒的上部開口處裝入缸筒,中間油封切割刀具組件下端的刀口正對中間油封2 的緊貼缸筒內部的油封橡膠圈和油封骨架的上部。

通過該千斤頂將缸筒頂升,直至置于缸筒內的中間油封切割刀具組件A 下端的刀口切入中間油封2 的緊貼缸筒內部的油封橡膠圈和油封骨架。將中間油封2 與缸筒分離,順利拆解中間油封。

2.2 切割刀具組件的設計

圖2 中間油封拆卸裝置結構示意圖

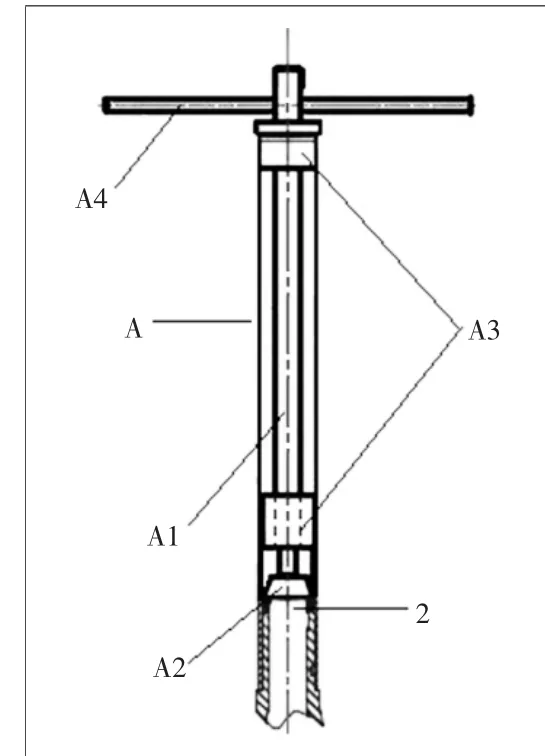

切割刀具組件如圖3 所示,由刀具定位桿A1、切割刀具A2、刀具定位塊A3 和刀具轉動手柄A4 等組成,其中,刀具定位桿為一豎直的圓柱狀物,刀具定位桿的上端與切割刀具固定件4 連接,刀具定位桿的中心線與切割刀具固定件的中心線及套筒的中心線重合,刀具定位桿的下端設置有切割刀具,該切割刀具下端的刀口正對中間油封2 緊貼缸筒1 內部的油封橡膠圈2a 和油封骨架2b 的上部,刀具定位桿在缸筒上端開口的缸筒內壁處和切割刀具上方處的桿身上分別套接有刀具定位塊,而在刀具定位桿上端與切割刀具固定件連接處的下部的桿身上設置有一刀具轉動手柄,轉動該刀具轉動手柄使得刀具定位桿及切割刀具同步轉動。

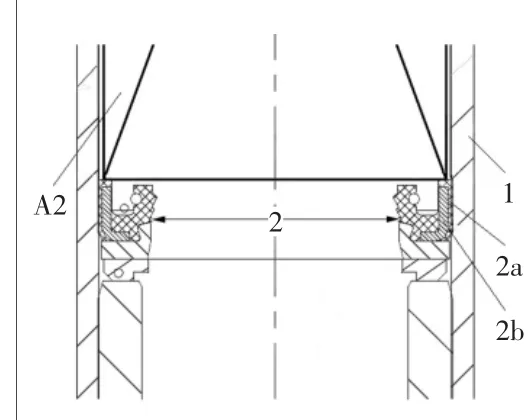

中間油封拆卸裝置如圖4 所示,切割刀具A2 距離缸筒內壁0.2 ~0.5 mm;由千斤頂提供的向上頂升力及切割刀具下端的刀口的作用下,將中間油封外周一圈的距離缸筒內壁0.2~0.5 mm的油封橡膠圈和油封骨架分離,設置0.2~0.5 mm的距離是為了確保缸筒內壁不被切割刀具損壞而引起漏油。而且此間距可使中間油封的油封骨架在切割刀具的內錐斜面的作用下被卷起,從而使中間油封的外圈縮小,便于后續取出中間油封。

圖3 缸筒和中間油封切割刀具組件裝配示意圖

圖4 切割刀具與中間油封切入處的示意圖

2.3 刀具定位塊

刀具定位塊A3 的大小與缸筒1 的內徑相等,且該刀具定位塊材料選用MC 尼龍[5]。與傳統金屬材料相比,MC尼龍硬度低,不易損傷缸筒內壁,而且該材料還有良好的回彈性,能夠彎曲而不變形,同時能保持韌性,抵抗反復沖擊。刀具定位塊在拆解作業時將刀具定位桿及切割刀具準確定位,防止其劃傷缸筒內壁,尼龍的刀具定位塊具有一定的強度和彈性,不影響千斤頂的頂升及刀具定位桿、切割刀具的作業,且安裝和拆卸方便。

2.4 切割刀具

切割刀具A2[6]如圖5 所示,為了保證在切割刀具的內錐斜面的作用下將油封橡膠圈2a 和油封骨架2b 剝離并將骨架卷起,該刀具內錐斜面的角度需要控制在20°以下。此外,該切割刀具在拆卸作業中需要承受巨大的壓力,所以該刀具材料選用SKH-51 高速鋼[5],該鋼的碳化物顆粒細小均勻,具有韌性高、切削性能優良、熱塑性好等特點且具有良好的耐磨性能,尤其是可在600 ℃高溫下不易軟化,紅硬性良好,熱處理淬火后硬度可達到64 HRC,耐磨性比高鉻高碳鋼高2 倍, 韌性比高鉻高碳鋼高1.5 倍。

圖5 切割刀具將中間油封拆解的示意圖

3 中間油封拆卸裝置的使用方法及步驟

1)切割作業前,先將中間油封切割刀具組件A 從缸筒1 的上部開口處裝入缸筒,裝配時應注意切割刀具A2距離缸筒內壁0.2~0.5 mm,且根據不同型號缸筒內徑選擇同等大小的刀具定位塊A3。

2)將缸筒1 連帶中間油封切割刀具組件A 一起設置在中間油封拆解機架3 上,切割刀具固定件4 與中間油封切割刀具組件的上端連接,缸筒則呈垂直狀地被缸筒固定用夾具5 夾持固定在中間油封拆解機架的中心部,切割刀具固定件的中心線、套筒的中心線及缸筒固定用夾具的夾持位置的中心應重合。

3)操作工人通過踩下踏板6 使得千斤頂7 頂升,缸筒1 也隨之頂升,直至置于缸筒內的中間油封切割刀具組件A 的切割刀具A2 下端的刀口切入中間油封2 的緊貼缸筒內部的油封橡膠圈2a 和油封骨架2b。

4)如圖5 所示,將切割刀具A2 下端的刀口切入中間油封邊緣后,轉動刀具轉動手柄A4,使得刀具定位桿及切割刀具同步轉動,隨著刀口的切入并轉動,將中間油封外周一圈距離缸筒內壁0.2~0.5 mm 的油封橡膠圈2a 和油封骨架2b 分離,在切割刀具的內錐斜面的作用下將油封骨架卷起,使中間油封的直徑縮小,便于后續取出。

5)步驟4)中,當刀具轉動手柄A4 轉動1 周,就踩動踏板6 使千斤頂7 頂升一次,反復上述工序8~10 次,直至油封橡膠圈2a 和油封骨架2b 完全切割分離。

6)步驟5)完成后,打開千斤頂7 的卸荷開關,千斤頂降下,將缸筒1 從中間油封拆解機架3 取下并卸除中間油封切割刀具組件A,然后用尼龍棒從缸筒一端開口處伸入,輕輕敲擊數次即可將直徑已經縮小的中間油封取出,且不會損壞缸筒,至此,中間油封拆解的工藝步驟結束。

4 運用及經濟性

4.1 運用

本論文設計的液壓轉向機中間油封拆卸裝置適用于公司任何一種型號的液壓轉向機的再制造工藝流程。如果回用后的殼體小總成需要重新安裝中間油封,需要將中間油封冷凍到-40 ℃下,此狀態下的中間油封的直徑會收縮,然后再將收縮后的中間油封裝入缸筒,氣溫回升后中間油封自動脹大固定,完成中間油封的更換作業。

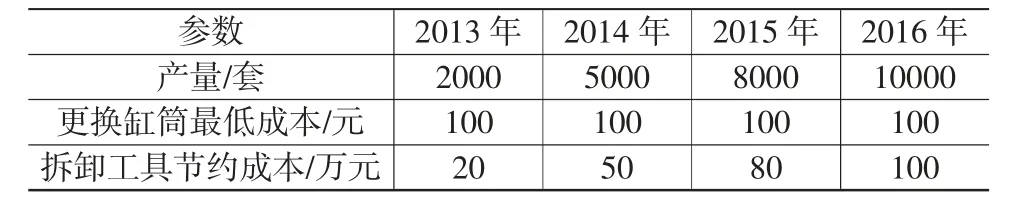

4.2 經濟性分析(如表1)

表1 博世華域2013年至2016年轉向機再制造經濟成本統計

如果所有的缸筒部件均采用老狀態技術下的整體拆除工藝的話,這部分的成本就等于直接轉嫁到了每個再制造的液壓轉向機的生產成本上,無形中提高了液壓轉向機再制造的生產成本。

5 結 語

本文設計的液壓轉向機中間油封拆卸裝置與原有的整體拆除缸筒工藝相比,節省了液壓轉向機再制造過程中的裝配和拆解時間。經過檢驗測量,回用后的殼體小總成缸筒內圈粗糙度達到Rz12 μm。從表1 可得出,再制造液壓轉向機的市場需求越來越高,到了2016 年,年產量達到1 萬套,由此推算,中間油封拆卸工具每年至少可以節約材料成本100 萬元。