綜放工作面回風(fēng)巷支護(hù)成套設(shè)備研制與應(yīng)用

魯國芹,王翔,楊玲

(河北天擇重型機(jī)械有限公司,河北邯鄲056200)

0 引 言

目前,我國煤礦井下綜采工作面的超前段支護(hù)方式大致有兩種:π 型鋼梁與單體液壓支柱相配合液壓支架;邁步自移式超前液壓支架。前者需占用行人空間,鋼梁和單柱依靠人工搬運(yùn),存在勞動(dòng)強(qiáng)度大、工作效率低、支護(hù)強(qiáng)度有限,拆移過程中存在較多安全隱患等缺點(diǎn);后者在移架過程中對(duì)巷道頂板反復(fù)支撐易造成頂板破碎,且移動(dòng)速度較慢導(dǎo)致端頭空頂時(shí)間長,隨著開采深度的增加,頂板破碎程度、下沉速度和變形幅度等礦壓作用逐步凸顯,可能出現(xiàn)巷道頂板壓死超前支架的現(xiàn)象,采用人工放頂、臥底等應(yīng)對(duì)措施不僅耗費(fèi)人力、物力,還浪費(fèi)大量工作時(shí)間,超前支架撐不住、移不動(dòng),對(duì)生產(chǎn)帶來極大影響。因此,迫切需要研制一種安全高效且適合巷道壓力大的超前支護(hù)設(shè)備。

1 超前支護(hù)成套設(shè)備的研發(fā)

1.1 使用條件

峰峰集團(tuán)大淑村礦172404 工作面平均走向長度為695.5 m,傾斜長度平均為97 m,傾角平均為14.7°,面積為67 464 m2,工業(yè)儲(chǔ)量為564 674 t,可采儲(chǔ)量為463 032 t。上巷采用錨網(wǎng)索支護(hù),矩形巷道,巷道規(guī)格為4 m×4 m。

1.2 主要技術(shù)參數(shù)

1)ZQ1800/19/40 門式超前支架架型為門式超前支架;高度為190~4000 mm;頂梁寬度為500 mm;中心距為800 mm;初撐力為1603 kN(P=31.5 MPa);工作阻力為1800 kN(P=35.4 MPa);支護(hù)強(qiáng)度為0.4 MPa;泵站工作壓力為31.5 MPa。

2)支架運(yùn)輸車軌距為1000 mm;軸距為1500 mm;輪徑為φ200 mm。

3)運(yùn)輸車軌道及安裝架,輕軌型號(hào)為22 kg/m;軌道規(guī)格為800 mm/根;軌道長度為30 000 mm。

1.3 設(shè)計(jì)特點(diǎn)

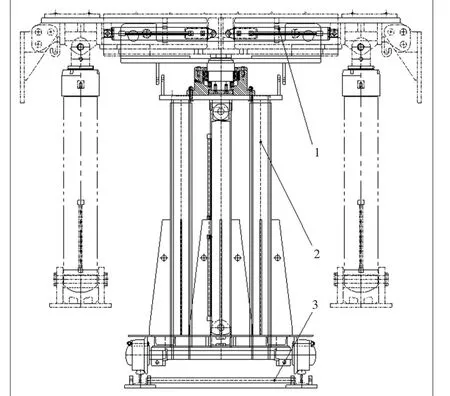

綜放工作面回風(fēng)巷支護(hù)成套設(shè)備的結(jié)構(gòu)型式如圖1所示。

圖1 回風(fēng)巷支護(hù)成套設(shè)備

1.3.1 門式超前支架主要結(jié)構(gòu)

1)門式超前支架由2 根伸縮式立柱與頂梁兩端固定連接形成門式結(jié)構(gòu),立柱上端與頂梁固定連接且底端固定安裝有底靴;2)頂梁由主梁和2 個(gè)伸縮梁組成,主梁和伸縮梁均為空心箱體,主梁兩端套裝有伸縮梁;3)主梁和伸縮梁通過2 根伸縮千斤頂連接,伸縮千斤頂兩端分別固定在主梁和伸縮梁箱體內(nèi)壁上,通過伸縮千斤頂可使頂梁縮短,便于運(yùn)輸;4)立柱底靴采用箱型結(jié)構(gòu);5)頂梁兩端連接護(hù)板可旋轉(zhuǎn)90°, 用銷軸機(jī)械固定;6)頂梁上部焊接防滑條,便于放置枕木,頂梁箱體下方焊接掛鉤。

1.3.2 支架運(yùn)輸車主要結(jié)構(gòu)

1)支架運(yùn)輸車主要由行走輪、車盤、升降千斤頂、導(dǎo)向筒和承重平臺(tái)組成。

2)支架運(yùn)輸轉(zhuǎn)動(dòng)端與承重平臺(tái)連接,承重平臺(tái)由上下兩部分組成,設(shè)有軸承與軸配合的旋轉(zhuǎn)機(jī)構(gòu),上部承重板可通過旋轉(zhuǎn)機(jī)構(gòu)旋轉(zhuǎn)360°。

1.3.3 軌道

1)輕軌。選用22 kg 輕軌,每段輕軌長度為800 mm,輕軌兩端鉆孔,便于與軌道組件連接。

2)軌道組件。軌道組件分A、B 兩種:A 型數(shù)量較多,將輕軌放置于軌道組件內(nèi),使用高強(qiáng)螺栓接輕軌與軌道組件。B 型軌道組件共2 件,組件兩端焊接圓槽,便于打點(diǎn)支撐,軌道組件中間焊接耳板,可以安裝開口滑輪或鎖具卸扣,便于下坡運(yùn)輸時(shí)限位。另外,軌道鋪設(shè)前應(yīng)先清理巷道底板,巷道底板的走向傾角應(yīng)不大于10°。

2 超前支護(hù)成套設(shè)備的應(yīng)用

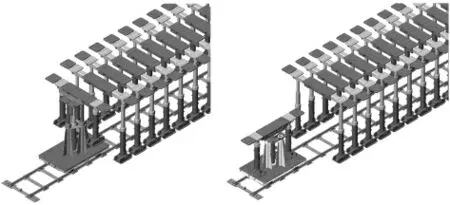

超前支護(hù)成套設(shè)備的工作面應(yīng)用情況如圖2 所示。

2.1 操作

1)將門式超前支架按間距800 mm 在需要支護(hù)的25 m 長回風(fēng)巷道內(nèi)完成支護(hù),支護(hù)完畢需要轉(zhuǎn)移至下一支護(hù)點(diǎn)時(shí),將支架運(yùn)輸車沿軌道移動(dòng)到門式支架下,控制支架運(yùn)輸車中升降千斤頂活塞桿伸出,將旋轉(zhuǎn)平臺(tái)升起至其托住超前支架中主梁,控制伸縮梁收回,控制立柱收回,放松主梁,使門式支架整體落在支架運(yùn)輸車中的旋轉(zhuǎn)平臺(tái)上,控制升降千斤頂降至合適位置,人力轉(zhuǎn)動(dòng)超前支架中立柱,由于支架運(yùn)輸車中軸承的旋轉(zhuǎn),使門式超前支架在巷道中豎向放置避免在運(yùn)輸過程中與巷道側(cè)壁碰撞。

2)絞車牽引支架運(yùn)輸車在軌道上行走,支架運(yùn)輸車托著超前支架移動(dòng)至下一支護(hù)點(diǎn)。

3)支架運(yùn)輸車行走的同時(shí),靠人力拆卸一節(jié)軌道,隨支架運(yùn)輸車一同運(yùn)送至下一支護(hù)點(diǎn)。

4)靠人力將超前支架旋轉(zhuǎn)成橫向放置,對(duì)正需要支護(hù)的位置,控制支架運(yùn)輸車中升降千斤頂活塞桿伸出至超前支架中主梁接觸巷道頂板,伸縮梁伸出,控制立柱伸開,直至柱靴接觸地面且主梁完全撐住頂板,支架運(yùn)輸車中升降千斤頂活塞桿收回,使旋轉(zhuǎn)平臺(tái)與超前支架中的主梁分離,便可進(jìn)行該支護(hù)點(diǎn)的支護(hù)工作。

按上述操作順序完成該超前支護(hù)系統(tǒng)的循環(huán)工作。

圖3 超前支護(hù)成套設(shè)備移架狀態(tài)模擬演示

2.2 技術(shù)關(guān)鍵及創(chuàng)新

1)門式超前支護(hù)成套設(shè)備,化整為零,移架方式采用運(yùn)輸車配合軌道逐架前移,較傳統(tǒng)超前支護(hù)方式具有結(jié)構(gòu)簡單、安裝方便、移動(dòng)靈活、安全系數(shù)高、推進(jìn)速度快、勞動(dòng)強(qiáng)度低等優(yōu)點(diǎn)。

2)每臺(tái)門式超前支架為獨(dú)立支撐單元,避免大面積反復(fù)支撐頂板,保證應(yīng)力集中區(qū)頂板的完整性。

3)運(yùn)輸車的承載平臺(tái)通過千斤頂調(diào)節(jié)高度且360°自由旋轉(zhuǎn),提高了支護(hù)設(shè)備移設(shè)的安全性,便于搬運(yùn)。

4)運(yùn)輸軌道為可拆卸式,拆裝方便,隨支護(hù)設(shè)備一同前移,在超前支護(hù)段前端循環(huán)鋪設(shè),從而實(shí)現(xiàn)了復(fù)雜地質(zhì)條件下的快速移架。

3 結(jié) 語

工作面使用超前支護(hù)成套設(shè)備后,大幅減少了超前支護(hù)的工作量,每班超前支護(hù)、切頂排放頂和推移工作面溜子機(jī)頭由原來的6 人作業(yè)減少為2~3 人作業(yè),每班可節(jié)約3~4 個(gè)用工。按每天節(jié)約用工6 個(gè),每工年平均工資6 萬元計(jì)算,每年可節(jié)約人工工資36 萬元。

超前支護(hù)成套設(shè)備結(jié)構(gòu)簡單,便于安裝和拆卸,安全系數(shù)高,減少人工抬運(yùn)點(diǎn)柱的工作量,減輕工人勞動(dòng)強(qiáng)度,降低掛梁期間人員高空作業(yè)的風(fēng)險(xiǎn),使用支架運(yùn)輸車的移架方式,有效解決交替移步式超前支架對(duì)巷道頂板的反復(fù)支撐問題。使用超前支護(hù)成套設(shè)備配合新型采煤工藝,移架簡單,在生產(chǎn)過程中即可完成超前支架的移設(shè),降低工作面人工成本,為煤礦工作面超前支護(hù)提供新思路、新方法。