換流站變壓器智能輕瓦斯集氣盒自動取氣裝置的研制

付 強,鄧集瀚,黑增杰,趙直爽

(1.中國南方電網有限責任公司超高壓輸電公司大理局,云南 大理 671000;2.河南綠控科技有限公司,河南 許昌 461000)

0 引 言

瓦斯繼電器是油浸式變壓器上常用的一種重要的保護裝置,安裝在變壓器與油枕之間的連接管路中[1]。當變壓器內部發生故障時,它會發出信號或自動切斷變壓器電源。通常情況下,變壓器、瓦斯繼電器和瓦斯繼電器的重要附屬設備集氣盒內,均會充滿用于冷卻、絕緣和消弧的絕緣油。變壓器運行中,內部有輕微故障或溫度較高時,會將故障點周圍的絕緣油分解并產生氣體或使變壓器內部固體絕緣材料析出氣體。由于氣體產生的速率相對較快,來不及溶解到變壓器油里面。這些游離態的氣體流入瓦斯氣體繼電器并聚集,當氣體積累到一定體積,將促使瓦斯繼電器發出輕瓦斯動作信號。此時,需要及時采集氣樣進行氣相色譜分析,并依據色譜試驗結果判斷確定變壓器是否需要停運。但是,某些內部輕微故障發展的很快,在短時間內會迅速發展成惡性內部故障,甚至引發變壓器爆炸起火。事實上,曾發生過幾起取輕瓦斯氣體時,變壓器爆炸起火導致的人身傷亡事件。

為保障人身安全,不少電力企業制定輕瓦斯動作信號時必須停電取氣的策略。但是,停電倒閘操作需要一段時間,在這段時間內游離態的氣體會回溶到油中,且不同組分的特征氣體溶解速率不同,導致色譜分析數值不準確。若氣體較少,停電倒閘操作時間過長,氣體將全會回溶導致無氣可取[2]。因此,在輕瓦斯動作后需要在第一時間取氣,才能真實反映變壓器問題所在。

基于此,特研制一套智能瓦斯集氣盒自動取氣裝置,在最危險的階段替代人工取氣,避免人員受傷。通過設計和確定瓦斯繼電器浮球位置和集齊盒(或廣口瓶)液位高度,從而自動完成集氣盒的排油和取氣。

1 傳統取氣方法及缺點

1.1 傳統取氣方法

由于換流變運行前已將內部充滿絕緣油,此時瓦斯與取氣盒之間的連接管及取氣盒內均充滿了油。要將集合在瓦斯頂部的氣體引下來,必須先將連接管的油完全排掉及取氣盒處部分油排掉。排油方法是打開取氣盒底部閥門,瓦斯處的氣體在油壓下經連接管引至取氣盒的頂部。當連接管重新出油時,說明瓦斯處氣體已完全引至取氣盒處,此時關閉取氣盒的底部閥門,可讀取取氣盒處的氣量,如圖1所示[3]。

圖1 取氣盒排油聚氣

隨后進行氣體采集操作,即將預先準備好的已接有雙頭針的取樣針筒接入取氣盒的取氣接口處,稍稍打開取氣閥門(開度約30%),氣體會慢慢壓入針筒內,從而完成取氣樣。

1.2 傳統取氣缺點

傳統的取氣方法采用純手動操作,存在以下缺點[4]:必須在換流變停運時進行操作,以避免設備帶電造成人員傷害和設備損傷;不能實現在設備故障產生集氣時及時提取;因氣體提取時間滯后,收集氣體不能準確反映設備故障原因。

2 自動取氣裝置的設計

2.1 總體設計

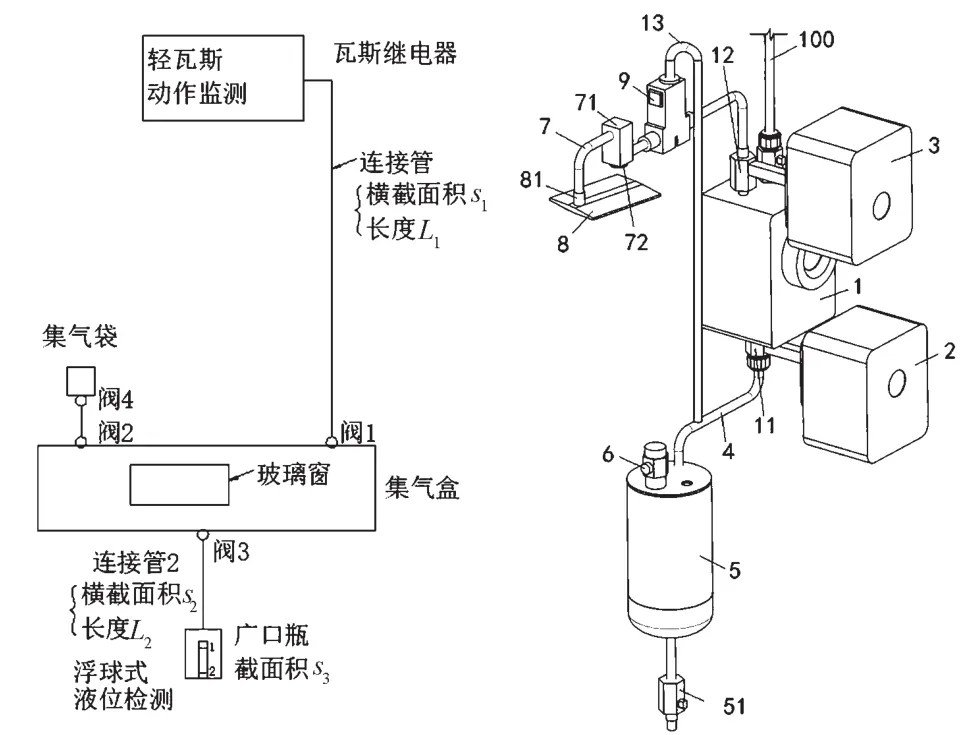

為確保可靠性,本裝置不改變原有元件各項性能指標,采取加裝輔助機構的方式進行改造,總體設計如圖2所示。

圖2 總體設計

2.2 原理說明

換流站變壓器智能輕瓦斯集氣盒自動取氣裝置,包括瓦斯繼電器本體和通過油氣引管與瓦斯繼電器本體連通的集氣盒本體,還包括第一電動執行器、第二電動執行器、集氣裝置和PLC。PLC與瓦斯繼電器本體、第一電動執行器和第二電動執行器電性連接。第一電動執行器設于集氣盒本體的排油閥處,通過PLC控制第一電動執行器開啟和關閉排油閥。集氣盒本體的放氣閥與集氣裝置連接,第二電動執行器設于放氣閥處,通過PLC控制第二電動執行器開啟和關閉放氣閥。

2.3 使用步驟

取氣包括以下步驟。

步驟1:于PLC中設定集氣盒本體1容積、油氣引管100的半徑及長度,以歸算絕緣油量V1,設定第一延時T1、第二延時T2和第三延時T3;

步驟2:獲取到輕瓦斯動作信號,控制第一電動執行器2打開排油閥11;

步驟3:獲取到絕緣油量達到V1,延時T1后,控制第一電動執行器2關閉排油閥11,并控制第二電動執行器3打開放氣閥12,控制電動三通調節閥連通集氣裝置和集氣盒本體1;

步驟4:延時T2后,控制電動三通調節閥切斷集氣裝置與集氣盒本體1的連通,控制電動三通調節閥連通集氣盒本體1和集氣裝置外部;

步驟5:獲取到輕瓦斯動作信號消失,延時T3后,控制第二電動執行器3關閉放氣閥12,控制電動三通調節閥切斷集氣盒本體1與集氣裝置外部的連通。

3 特點分析

本裝置無需對瓦斯繼電器進行任何改動,不改變元件各項性能指標,不在瓦斯繼電器接線柱引入任何接線。集氣盒的進氣口閥門、排氣口閥門、排油口閥門以及集氣袋閥門加裝電動驅動裝置,實現電驅開啟、關閉閥門;PLC處理采集的信息,實現各閥門智能化開啟、關閉;裝置擁有較好的可靠性,在變電站強電磁環境工況下仍能正確動作。集氣袋與集氣盒排氣口連接應可靠,不出現漏油、漏氣現象;集氣袋閥門應可靠,關閉后不出現漏氣現象;集氣袋容量大于300 mL;廣口瓶容量大于500 mL,且瓶體難以傾覆;瓦斯繼電器浮球位置監測探頭,厚度不大于3 cm,并采用粘貼的固定形式牢靠固定于瓦斯繼電器玻璃窗表面。瓦斯繼電器浮球位置監測探頭的通信、電源電纜均采用阻燃耐火電纜。

4 結 論

與現有技術相比,本裝置通過PLC捕獲輕瓦斯動作信號,并通過控制第一電動執行器和第二電動執行器模擬人工排油放氣操作,自動排油取氣,可做到實時準確的取氣操作,在第一時間及時取到真實有效的原始氣體樣品,保障了氣相色譜數據的準確性,同時避免了作業人員受到傷害的風險。