不同刃口形貌的S鉆尖麻花鉆鉆削性能研究

曾騰輝

(廈門金鷺特種合金有限公司,福建 廈門361100)

0 引 言

硬質合金鉆頭是一種用于高效鉆削各類材料的孔加工刀具,在機械加工中具有廣泛的應用[1],較傳統的高速鋼鉆頭具有效率高、精度高、剛性好等眾多優點,但由于硬質合金本身的材料特性,鋒利的刃口無法斷屑且在密閉的加工環境中容易造成崩刃、斷刀,影響硬質合金鉆頭的切削性能和耐用度,限制了應用推廣。

隨著新切削技術的發展,對刀具性能需求有了更高要求,僅依靠基體材質、涂層及幾何輪廓已無法滿足刀具性能提升需求,并且隨著刀具表面處理工藝的進一步發展,刃口形狀已經成為影響刀具性能的第四因素。刃口處理工藝的出現,解決了之前鉆頭因無處理導致鋒利刃口容易崩刃、切屑無法成形等問題,使得硬質合金鉆頭耐用度得到極大提高且加工效率獲得有效保證。

本文用同一規格S鉆尖麻花鉆通過不同刃口處理工藝獲得負倒棱、圓弧形兩種刃口形貌,然后通過加工Q345材料的高速鉆削試驗,并從試驗過程的磨損進程、切屑形狀等維度綜合分析,獲得S鉆尖麻花鉆較優的刃口形貌。

1 不同刃口形貌的麻花鉆性能對比

1.1 S鉆尖麻花鉆

S鉆尖廣泛運用于P類材料的加工,被各個主流廠家廣泛運用,如日本OSG最新推出的ADADO系列產品、德國WALTER推出的DC150系列產品、日本住友推出的GSHGSSDP-U系列產品及日本三菱推出的MVSMHS系列產品。S鉆尖在加工Q345、Q235等材料時,充分發揮切削力小、斷屑性能良好的特點,適應國內各類工況的加工。本文所述的麻花鉆S形鉆尖如圖1所示,采用X形橫刃、波形刃及J形槽[3],為廈門金鷺特種合金有限公司專利產品。

1.2 鉆頭刃口形貌

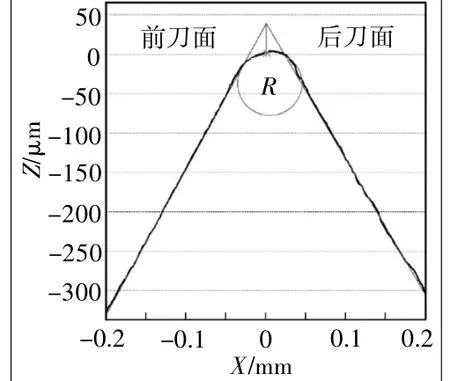

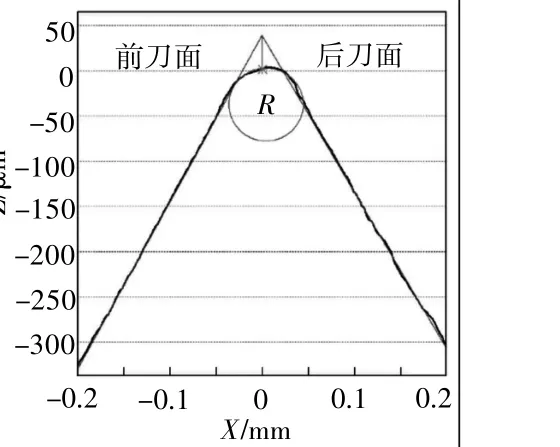

硬質合金麻花鉆的刃口形貌主要有兩種,分別是圓弧形和負倒棱兩種形式,圓弧形刃口形貌如圖2所示,負倒棱刃口形貌如圖3所示。歐美、日系等主流刀具廠家的硬質合金麻花鉆主要系列產品均采用這兩種刃口形貌。將刀具放到兩個夾盤中,刀具在旋轉的同時作前后往復運動,以便使整個刀具刀刃得到均勻的鈍圓[4],進而獲得圓弧形刃口形貌;將刀具放入與水平呈27°的V型裝置,然后水平放置金剛石銼刀并往復運動,進而獲得負倒棱刃口形貌。

1.3 試驗刀具選用

圖1 麻花鉆S形鉆尖

圖2 圓弧形刃口形貌

圖3 負倒棱刃口形貌

選用4支刃徑φ3 mm采用S鉆尖麻花鉆,外形尺寸基于DIN6537 L設計,兩支鉆頭的刃口形貌加工成圓弧形狀,編號為A1、A2,另兩支鉆頭的刃口形貌加工成負倒棱形狀,編號為B1、B2,鉆頭外形參數尺寸及刃口設計參數如表1所示。為了保證試驗因素的單一性,4支鉆頭除了刃口形貌不同外,其余因素均相同。

表1 鉆頭外形尺寸及刃口設計參數

1.4 試驗用工件材料

Q345是一種低合金鋼,內部執行標準為GB/T 1591-2018,其中Q代表屈服強度下限,345表示鋼材的屈服強度為345 MPa。Q345綜合力學性能良好,低溫性能亦可,塑性和焊接性良好,用做中低壓容器、油罐、車輛、起重機、礦山機械、電站、橋梁等承受動荷的結構、機械零件、建筑結構、一般金屬結構件,熱軋或正火狀態使用,可用于-40℃以上寒冷地區的各種結構[1]。

Q345試驗用工件材料的化學成分質量分數為:C≤0.20%,Mn ≤1.70%,Si≤0.50%,P≤0.035%,S≤0.035%,材料布氏硬度為180~200 HB。

1.5 試驗條件及切削參數

1)試驗條件。試驗條件包括試驗設備、刀柄選用、產檢環境、冷卻液、冷卻形式及切削參數等項目,實驗設備如表2所示,切削參數如表3所示。

表2 試驗設備

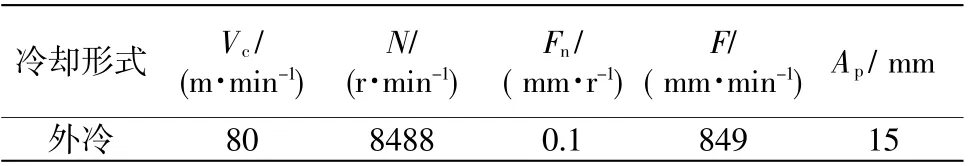

表3 切削參數

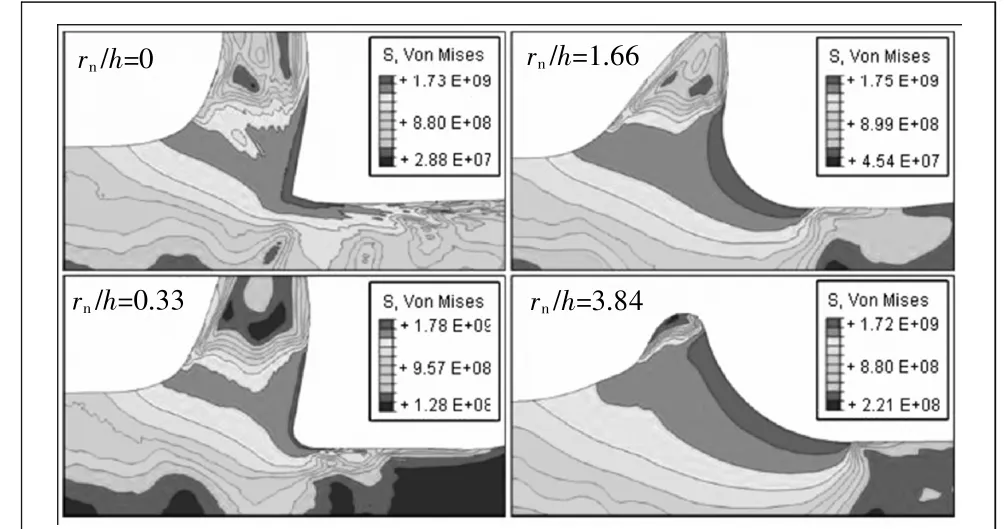

2)切削參數確認。圓弧形或負倒棱刃口形貌的鉆頭,每齒進給量Fn可以通過rn/h的值確定,正常情況下rn/h值應該控制在0.2~0.6之間。其中:rn代表刃口圓弧值,刃口圓弧值rn的圖示說明[5]如圖3所示;h代表鉆削深度,在切削過程中工件材料與刀具接觸點產生的熱應力最小[5],不同rn/h刃口圓弧值對應的熱應力分布[5]如圖4所示。

圖4 刃口圓弧值rn的圖示說明

圓弧形刃口rn/h值計算:

∵rn=Sa=0.01~0.02 mm,h=fz=fn/2=F/N/2=849÷8488÷2=0.05 mm;

∴rn/h=0.01÷0.05~0.02÷0.05=0.2~0.4。

負倒棱刃口rn/h值計算:

∵br= 0.03~0.05 mm,rn=br·cos γb=0.026~0.045 mm,h=fz=fn/2=F/N/2=849÷8488÷2≈0.05 mm;

∴rn/h=0.026÷0.05~0.045÷0.05=0.52~0.90。

綜上計算可知,rn/h值均小于1,切削參數能夠較好地反映刀具的實際性能。

1.6 切削性能對比試驗

1)刀具刃口實際形貌參數測量及掃描。采用LMI Technologies GmbH公司的MikroCAD premium光學掃描儀器對A1、A2、B1、B2四支鉆頭進行刃口參數測量及形貌掃描,A1刃口形貌掃描如圖5所示,A2刃口形貌掃描如圖6所示,B1刃口形貌掃描如圖7所示,B2刃口形貌掃描如圖8所示。

圖5 不同rn/h刃口圓弧值對應的熱應力分布

圖5 A1刃口形貌掃描

圖6 A2刃口形貌掃描

圖7 B1刃口形貌掃描

圖8 B2刃口形貌掃描

A1、A2采用TMD插入式鈍化工藝加工,圓弧值實測分別為0.016 mm、0.018 mm,B1、B2采用手工鈍化工藝加工,br值實測分別為0.04 mm、0.038 mm,γb值實測分別為27.6°、28.3°。

2)后刀面磨損對比。在同一臺加工中心上用同一批Q345工件材料進行切削對比試驗,每加工74個孔后觀察鉆頭狀況,確認是否出現崩刃,在第74、296、888、1480、2072、2664、3256、4144個孔時取下鉆頭,在KEYENCE VHX500設備測量后刀面磨損值,圖9為磨損值對比散點圖。

圖9 磨損值對比散點圖

在加工888個孔后,A1鉆頭磨損急劇加快,加工至2072孔時后刀面磨損達到0.102 mm,遠大于其它刀具,A2鉆頭磨損值均勻、增加平緩,加工完4144孔后,磨損值為0.083 mm,在4支刀具中表現最佳。B1、B2鉆頭在整個實驗過程中,磨損表現基本相同,磨損值較A2鉆頭略大,加工性能表現與A2保持同一水平。

圖10為鉆頭加工第4144孔對應后刀面磨損狀態,A2鉆頭的磨損狀態如圖10(a)所示,B2鉆頭的磨損狀態如圖10(b)所示,兩支鉆頭后刀面的磨損形式都以黏結磨損為主,右圖顯示整條后刀面的磨損均勻性明顯優于左圖,但磨損寬度大于左圖。另外,左圖后刀面附著了大量的黑色黏著物,而右圖明顯較少,黑色物質為加工過程中的碎屑在高溫切削過程中因切削熱產生高溫熔化后黏著導致,黑色附著物越少代表切削過程中產生的熱量越少,鉆頭磨損對切削熱的影越小。

圖10 第4144個孔對應鉆頭后刀面

3)前刀面磨損對比。圖11為鉆頭加工第4144孔對應前刀面磨損狀態,A2鉆頭的磨損狀態如圖11(a)所示,B2鉆頭的磨損狀態如圖11(b)所示,兩支鉆頭后刀面的磨損形式都呈現出明顯的月牙洼磨損。右圖顯示負倒棱刃口鉆頭在加工4144孔后刃口完好、磨損均勻,沒有出現崩刃現象,并且刃口基本不存在積屑瘤;左圖顯示圓弧形刃口鉆頭在加工4144孔后,在靠近圓周處出現崩刃,見圖中圈中所示,整條刃存在不同程度的積屑瘤,切削刃未能保持完好。綜上,負倒棱刃口形貌的麻花鉆在前刀面刃口的表現明顯優于圓弧形刃口形貌的麻花鉆。

圖11 第4144個孔對應鉆頭前刀面

4)切屑形態對比。圖12為兩種刃口形貌鉆頭對應的切屑形態,圓弧形刃口形貌加工切屑如圖12(a)所示,負倒棱刃口形貌加工切屑如圖12(b)所示。切屑形成和排屑是鉆削中的最優先考慮的因素,并影響孔質量和整個工藝的可靠性。當切屑可以從鉆頭中沒有阻力地排出時,切屑形成是可以接受的。查看切屑,如果沒有長和彎曲,沒有卷曲,則切屑堵塞。切屑堵塞可能導致鉆頭徑向移動并影響孔質量、鉆頭壽命和可靠性。切削實驗證明兩種刃口形貌對應的切屑都能通過排屑槽輕松排出,但明顯圓弧形刃口鉆頭存在類似蝌蚪的切屑尾巴,而負倒棱刃口形貌的鉆頭明顯較短甚至沒有切屑尾巴,從切屑形態的對比上看,負倒棱刃口形成的切屑形態優于圓弧形刃口,能夠在切削過程中更容易排出切屑。

圖12 切屑形態

2 結 語

通過不同刃口形貌的麻花鉆性能對比試驗,在實際刃口形貌、前刀面磨損、后刀面磨損及切屑形態等方面進行了對比,分析了不同刃口形貌對刀具切削性能的影響。試驗結果表明,在相同的切削條件下:圓弧形刃口的后刀面磨損量小于負倒棱刃口,但圓弧形刃口在切削過程中出現大量因高溫產生黑色附著物;負倒棱刃口形貌的麻花鉆在前刀面刃口均勻磨損、無明顯崩刃及切屑瘤,表現明顯優于圓弧形刃口形貌的麻花鉆;從切屑形態的對比上看,負倒棱刃口形成的短而卷曲的切屑形態優于圓弧形刃口,在切削過程中有更出眾的排屑能力。