圓錐滾子軸承間隙調整對其可靠性影響的實驗研究

陳俊宇, 王偉健, 陳林昭

(陜西法士特齒輪有限責任公司,西安710119)

0 引 言

軸承是機械系統中一個常用的零件,被廣泛應用于汽車、船舶、飛機等機械總成上。軸承種類繁多,有球軸承、圓錐滾子軸承、圓柱滾子軸承、滾針軸承等,其中圓錐滾子軸承與其他類軸承相比特點鮮明,優勢明顯,它可以同時承受軸向和徑向兩個方向的載荷,并均有較大的承載能力,其經常被應用在工況較為復雜、惡劣的環境下。從結構上講圓錐滾子軸承直徑小,且軸承內圈與外圈分離式的設計,拆裝更加便捷,在商用車上有著重要應用。

在商用車領域,消費市場對整車安全性、舒適性及節油性等方面的要求都在不斷提高,為了適應這一需求,隨之而改變的是變速器與液力緩速器所使用的齒輪也都逐步升級為全斜齒齒輪,與傳統的直齒齒輪相比,全斜齒齒輪的變速器在工作時傳動效率更高,噪聲更小,使用壽命更長,很好地滿足了客戶對整車舒適性和節油性的需求,而斜齒液力緩速器的匹配應用,則保證了整車在長下坡過程中的安全性。但斜齒齒輪在嚙合過程中會產生較大的軸向分力,特別是整車在長下坡路段液力緩速器滿負荷工作時,產生的軸向力非常大,此時軸承會因為軸向力的作用而損壞,最終導致液力緩速器工作腔的損壞,造成漏油、竄油等故障的發生。因此,在液力緩速器中,更多地采用了圓錐滾子軸承。圓錐滾子軸承一般都成對使用,其裝配的關鍵在于軸承預留間隙的調整,預留間隙是否合理直接影響著液力緩速器的性能和可靠性,間隙過小會使軸承卡滯,導致液力緩速器空轉高溫;而間隙過大,則會造成花鍵軸的軸向竄動,裝在花鍵軸上的油封在液力緩速器高溫高壓的工作環境下會很容易被油液沖壞,造成漏油、竄油現象。因此液力緩速器工作腔內一對圓錐滾子軸承預留間隙的控制是其裝配環節的關鍵步驟。所以,有必要就圓錐滾子軸承間隙調整及其在液力緩速器內工作的可靠性展開實驗研究。本文的研究對象是法士特FHB320B液力緩速器(以下簡稱緩速器)內的成對圓錐滾子軸承。

1 緩速器圓錐滾子軸承間隙測量與調整方法

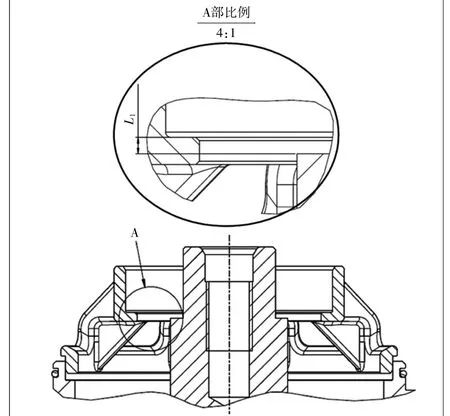

如圖1所示,FHB320B緩速器工作腔總成主要由殼體、花鍵軸、前/后軸承及其他零部件組成。在緩速器工作腔裝配過程中,圓錐滾子軸承預留間隙測量與調整的基本步驟是:先將花鍵軸及前軸承裝入殼體,靠殼體及工作腔自身的重力壓緊前軸承,將前/后軸承的軸向間隙集中于后軸承處,然后測量后軸承處的實際間隙,再通過計算選取合適厚度的調整墊片,最后將軸承的預留間隙調整到合適的目標值。

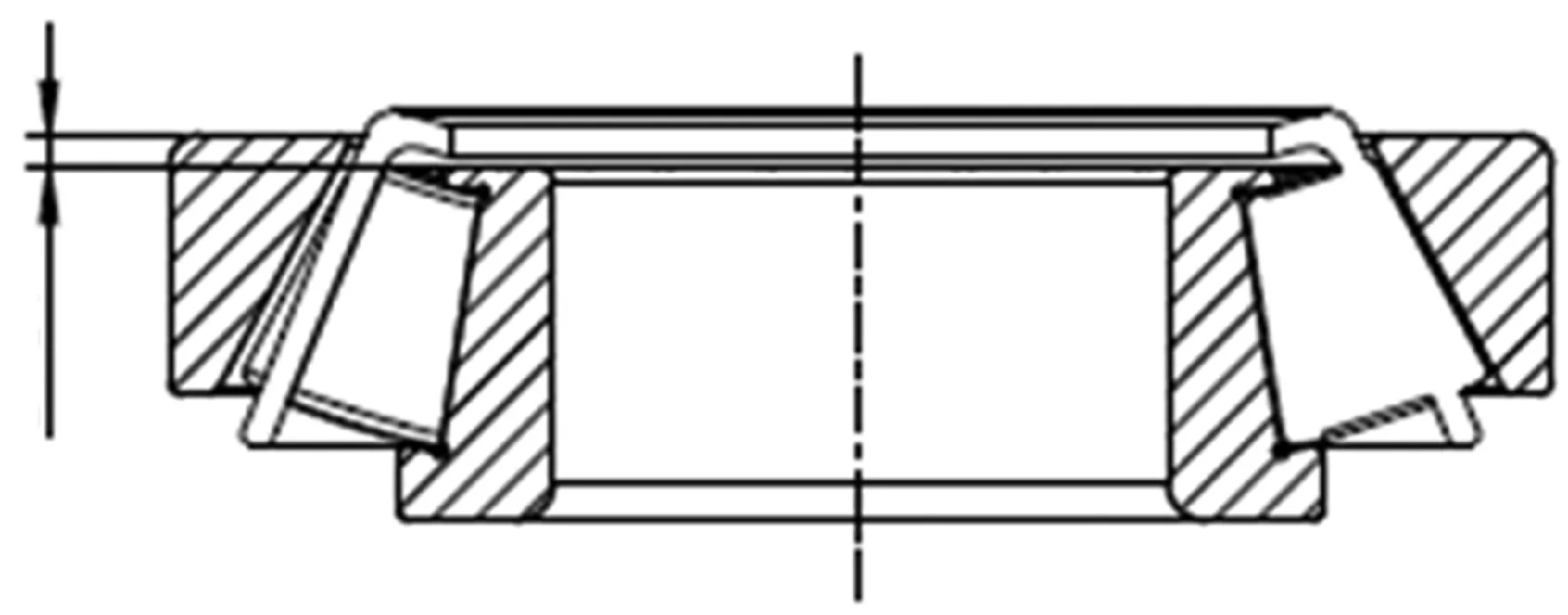

在測量后軸承處的實際間隙時(如圖2),先測量軸承外圈安裝面到軸承內圈安裝面的距離,即圖示殼體到軸肩的垂直距離,記為L1,軸肩低于殼體取正,反之則取負。再將后軸承反向置于水平臺面上(如圖3),測量軸承內圈平面到軸承外圈平面的距離,記為L2。假設目標間隙為L,需要選取的調整墊片厚度為D,那么它們之間存在如下關系,D=L1+L2+L。在實際測量時,需要注意以下幾點:1)要求測量平臺水平,測量儀器精準可靠;2)多次測量取平均值,一般情況下是在圓周均布的3個方向測3組,然后取算術平均值;3)通常情況下,調整墊片的厚度分布不是連續的,是呈正態分布的離散值,在選取時一般是在目標間隙偏差允許的范圍內選取與計算厚度D最接近的那一組實際厚度為D1的墊片。

圖1 緩速器工作腔總成

圖2 殼體到軸肩的垂直距離L1

圖3 軸承外圈到內圈的垂直距離L2

根據變速器總成設計的成熟經驗,一般情況下,在設計圓錐滾子軸承軸向間隙時,輸入軸軸承預留間隙為0.02~0.12 mm,驅動齒輪軸向預留間隙為0.03~0.09 mm,中間軸后軸承預留間隙為0.09~0.19 mm,副中間軸軸承預留間隙為0.09~0.19 mm[1]。緩速器的使用工況與變速器相比同樣非常苛刻,緩速器的最大輸出轉矩可以達到4000 N·m,但緩速器的工況條件與變速器相比也有其特別之處。緩速器在工作時,工作腔內的油液產生巨大的軸向推力,方向是沿著花鍵軸指向齒輪。而緩速器與變速器的轉矩傳遞是靠一對常嚙合的斜齒齒輪完成的,在傳遞轉矩的過程中,斜齒嚙合也會產生一個軸向分力,方向與工作腔產生的軸向力正好相反,是沿著花鍵軸從齒輪指向工作腔方向。這兩個軸向力可以相互抵消一部分,軸承也會承擔一部分。這就是在緩速器如此大的轉矩工況下,需要選擇使用圓錐滾子軸承的力學原理。

為了進一步分析緩速器用的這對圓錐滾子軸承的間隙對其可靠性的影響,本文設計了如下的實驗,通過實驗的方法進行具體的研究。

2 實驗分析

2.1 實驗原理及方法

本文研究所涉及的實驗是基于法士特FHB320B并聯液力緩速器進行的,將緩速器搭載在法士特緩速器專用實驗臺上進行測試。該實驗臺是由驅動電動機、變速器加緩速器和負載電動機組成,驅動電動機模擬整車的發動機,提供動力輸出轉速,帶動變速器和緩速器工作,而在傳動軸后方的加載電動機可以模擬整車車重和摩擦力。通過這樣一個實驗平臺可以很好地模擬實況完成緩速器的相關性能的測試,緩速器專用實驗臺如圖4所示。該實驗臺可以采集變速器的輸出軸轉速、緩速器的輸出轉矩及緩速器工作腔內的溫度等參數,可以進行緩速器空載和加載2種模式的測試,模擬緩速器在整車上工作和退出2種狀態[2]。實驗時將不同軸承預留間隙的緩速器搭載在專用實驗臺上進行測試,通過測試記錄工作腔內的實時溫度變化來評測軸承的工作狀態,工作腔溫度越高,表明軸承磨損越嚴重;反之工作腔溫度越低,則表明軸承磨損較輕。最后在實驗結束后,拆檢緩速器,實際觀察軸承的磨損情況。

圖4 緩速器專用實驗臺

實驗方法具體為:首先裝配3臺全新的FHB320B液力緩速器,將工作腔內成對圓錐滾子軸承的間隙分別調整為偏小間隙L-、偏大間隙L+和適合間隙L3組;將3臺緩速器先后搭載在實驗臺上,先進行加載運行3 h,再以緩速器轉速為2000 r/min空轉運行10 h,然后將空轉轉速調整為4000 r/min,再運行10 h,最后再加載運行1 h,完成共24 h為一輪的實驗,每臺緩速器進行兩輪實驗,然后對測試結果取算術平均值;實驗結束后分別拆檢3臺緩速器。

2.2 實驗結果

實驗結果如圖5所示。由圖5可以看出,軸承預留間隙和緩速器轉速均對緩速器工作腔的溫度變化有較大影響。預留間隙偏大或偏小都會導致工作腔溫度偏高。在緩速器轉速為4000 r/min條件下,當軸承間隙為L-和L+時,工作腔溫度較高,分別為140 ℃和135 ℃;而軸承間隙為L時,工作腔溫度較低,約為100 ℃。在緩速器轉速為2000 r/min條件下,當軸承間隙為L-和L+時,工作腔溫度相對偏高,分別為107 ℃和104 ℃;而軸承間隙為L時,工作腔溫度較低,約為90 ℃。

圖5 不同轉速及軸承間隙時緩速器的工作腔溫度

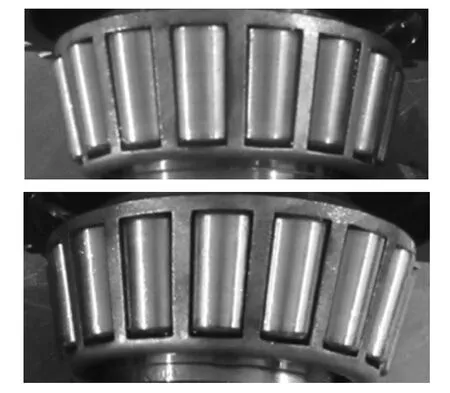

實驗完成后,拆檢緩速器工作腔發現,不管是軸承預留間隙偏大的一組還是偏小的一組,軸承都完好無明顯磨損,也未見明顯高溫灼燒的現象,如圖6和圖7所示。

圖6 預留間隙為L-(上)和L+(下)的前軸承實驗后拆檢對比

圖7 預留間隙為L-(左)和L+(右)的前軸承實驗后拆檢對比

3 結 語

由實驗結果來看,緩速器圓錐滾子軸承的預留間隙偏大或偏小時,都會引起緩速器工作腔內工作溫度偏高,因此應該將軸承預留間隙調整在一個合適的范圍內。而就圓錐滾子軸承自身而言,在緩速器工作腔內工作,對預留間隙的精度要求不必太高,在一定的范圍內,由預留間隙大小而引起的緩速器軸承磨損較為有限,一般條件下不會造成軸承的損壞,磨損也在可接受的范圍內。