卷筒組件生產工藝分析

劉文寬,嚴睿晟, 田海弘,李長辛

(浙江大豐實業股份有限公司,浙江 寧波 315400)

0 引 言

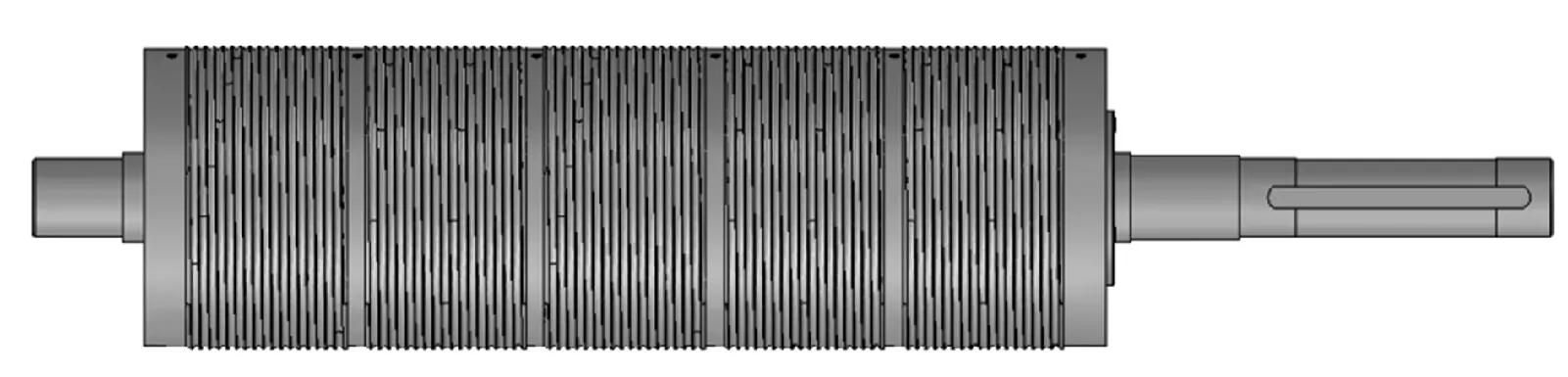

卷筒組件被廣泛用于舞臺機械的提升機構當中,例如主舞臺、防火幕、吊桿組件(燈光、音響)、假景布局的升降等等,我公司應用樣式基型如圖1 所示,按年生產數量統計,各類卷筒組件2000 件以上,批量生產質量穩定且與人身安全密切相關的成型產品,其設計、工藝改進是比較慎重的。

圖1 卷筒組件基型

1 卷筒組件分類

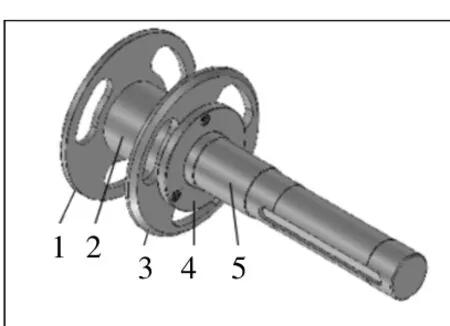

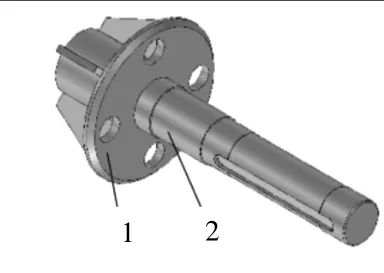

我公司設計生產的卷筒組件經過多年的發展,按電動機軸聯接的結構類型劃分卷筒組件,可分為機械固定式、焊接式、澆鑄式3 種形態[1],如圖2~圖4所示。

圖2 機械固定式

圖3 焊接式

圖4 澆鑄式

1)電動機軸機械固定式。法蘭1、法蘭2、軸套、卷筒相互焊接,電動機軸通過鍵與軸套聯接,并由螺栓和壓板將其固定在法蘭2 上。

2)電動機軸焊接式。法蘭1、法蘭2、卷筒及電動機軸相互焊接。

3)電動機軸澆鑄式。半成品的電動機軸放置于待澆鑄法蘭的砂型之中,澆鑄法蘭時通過軸上的槽形成一個類似鍵的聯接與其形成一體,法蘭再與卷筒進行焊接。

2 卷筒組件工藝分析

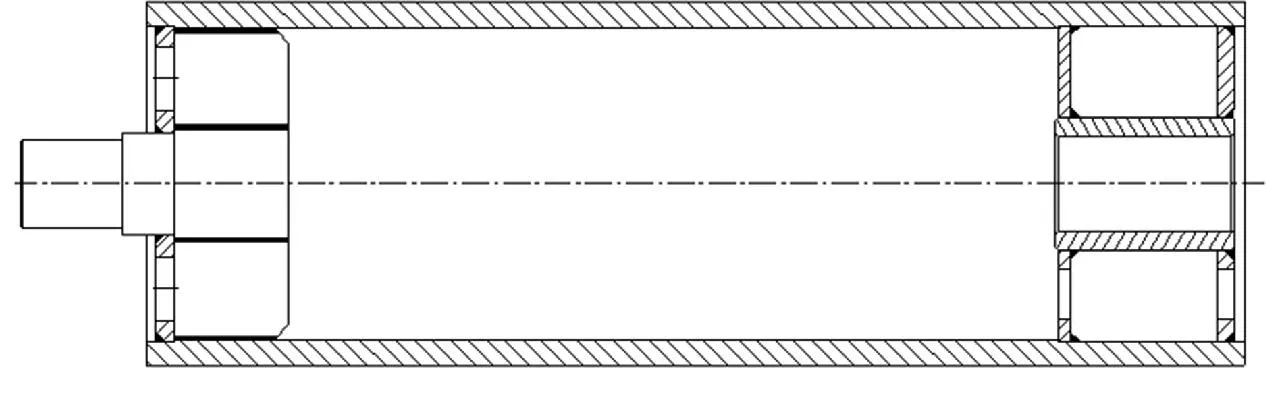

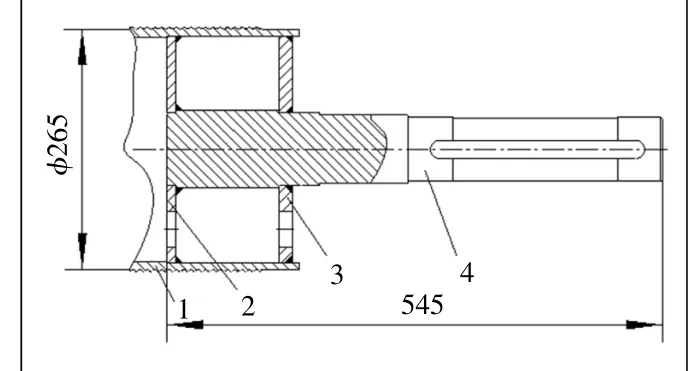

3 種聯接結構的卷筒組件工藝流程在生產制造方面各有優劣,適用于不同條件,以2020 年度中央電視臺春節晚會舞臺某部位應用的一種電動機軸機械固定式卷筒組件為案例零件,對其3 種電動機軸聯接形式的結構進行生產工藝分析。卷筒組件的基本數據如圖5 所示,其中卷筒及法蘭的材質均為Q235B,電動機軸材質為40Cr,調質230~260 HB。

圖5 卷筒組件

2.1 電動機軸機械固定式

生產工藝流程從零件焊接工序完成,去應力退火后開始描述,如圖6 所示,此時的工藝路線有兩種方案[2]:1)現行狀態下與電動機軸組合,進行整體精加工;2)焊接后的卷筒與電動機軸分別精加工,裝配組合。

圖6 卷筒組件焊后

觀察圖5 零件的各項精度要求,基準A、基準B 的同軸度為0.02 mm,與繩槽部位同軸度為0.10 mm,第二種工藝方案的優點在于零件維修更換時較為方便,并且對設備加工能力的要求相對降低,但實際上更換電動機軸的維修頻率很低,在設備加工能力滿足的情況下,盡可能減少累計誤差,所以我們選擇第一種工藝方案[3],加工工序如表1 所示。

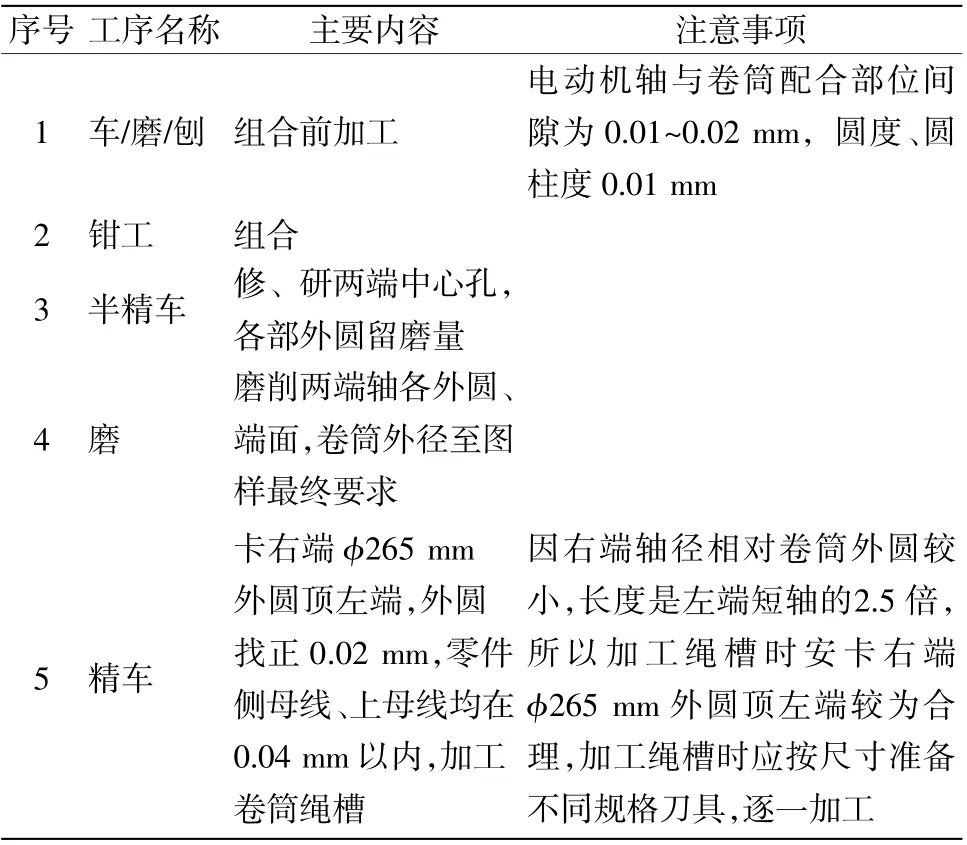

表1 卷筒組件焊接去應力后加工工序

對于某些卷筒直徑與電動機軸直徑比值過大的卷筒組件,可能需要專用的設備才能加工,也可考慮增加工藝卡頭,便于一次裝卡精加工兩端軸部各尺寸和卷筒繩槽加工的基準,以保證各部位的同軸度,工藝路線的難點為批量生產情況下,電動機軸與焊后卷筒的配合,需要有嚴密可控的質量管理措施。

2.2 電動機軸焊接式

圖7 電機軸焊接式

圖5 右端電動機軸部分更換為圖7 樣式,法蘭1、法蘭2、電動機軸三者之間先行焊接后調質處理,再整體與卷筒焊接后退火去應力,進行后續半精、精加工,表1工序流程中前兩序將會省略。

電動機軸的材料為40Cr 且調質處理[4],其焊接工藝掌握不好很容易開裂,焊后的淬火組織是硬脆的高碳馬氏體,不僅冷裂紋敏感性大,而且焊后若不及時熱處理,熱影響區性能達不到原來基體金屬的性能,最好是在退火(或正火)狀態下焊接,且焊前需預熱250~300 ℃,所以如采用焊接式的結構,電動機軸應當在正火狀態下與法蘭焊接[5],并及時進行調質處理,如不能及時調質可進行中間退火或高于預熱的溫度下保溫一段時間,以排除擴散氫并軟化組織。

2.3 電動機軸澆鑄式

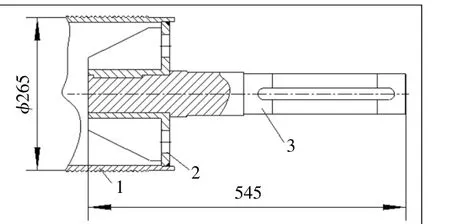

圖8 電機軸澆鑄式

圖5 右端電動機軸部分更換為圖8 樣式,電機軸調質后,并在和法蘭配合部位開槽后放置于待澆鑄法蘭的砂型之中,澆鑄時鋼水(Q235B)的溫度為1650~1680 ℃[6],40Cr 固/液相線溫度為1420/1520℃,雖然鋼水的溫度要高于40Cr 的液相線溫度,但由于材料熱導率、比熱容等特性因素,其界面溫度會低于鋼水的溫度,且受鋼水數量(含熱量)的影響,所以置入的軸不可能被熔化與其融合,以一維非穩態傳熱微分方程推導出的界面溫度公式,計算多種假設條件下的界面溫度T0[7]:

表2 Q235B與40Cr物性參數

將室溫T10=20 ℃、澆鑄溫度T20=1680 ℃及表內數據代入公式,可算出界面溫度T0=896.73 ℃,遠未達到40Cr鋼的液相線數值,雖然應用此公式需存在多種假設,但作為本案例零件的研討參考已經足夠,其切斷面如圖9 所示。零件實際澆鑄結果也顯示出軸和法蘭有明顯的邊界,因此需在軸上開槽,讓流動的鋼水凝固在槽內,形成一個類似鍵的聯接,澆鑄的法蘭成型后與卷筒進行焊接及后續加工,這種澆鑄結構可減少工廠內部的生產工序,特別適合同規格大批量的生產,但材料的成本略有增加,采用此聯接方式還應當根據零件的設計及使用條件,合理考慮澆鑄溫度對零件軸力學性能的影響程度,做出相應熱處理工序調整,按此方式生產案例零件,表1 工序流程中前兩序將會省略。

圖9 切斷面

3 結 語

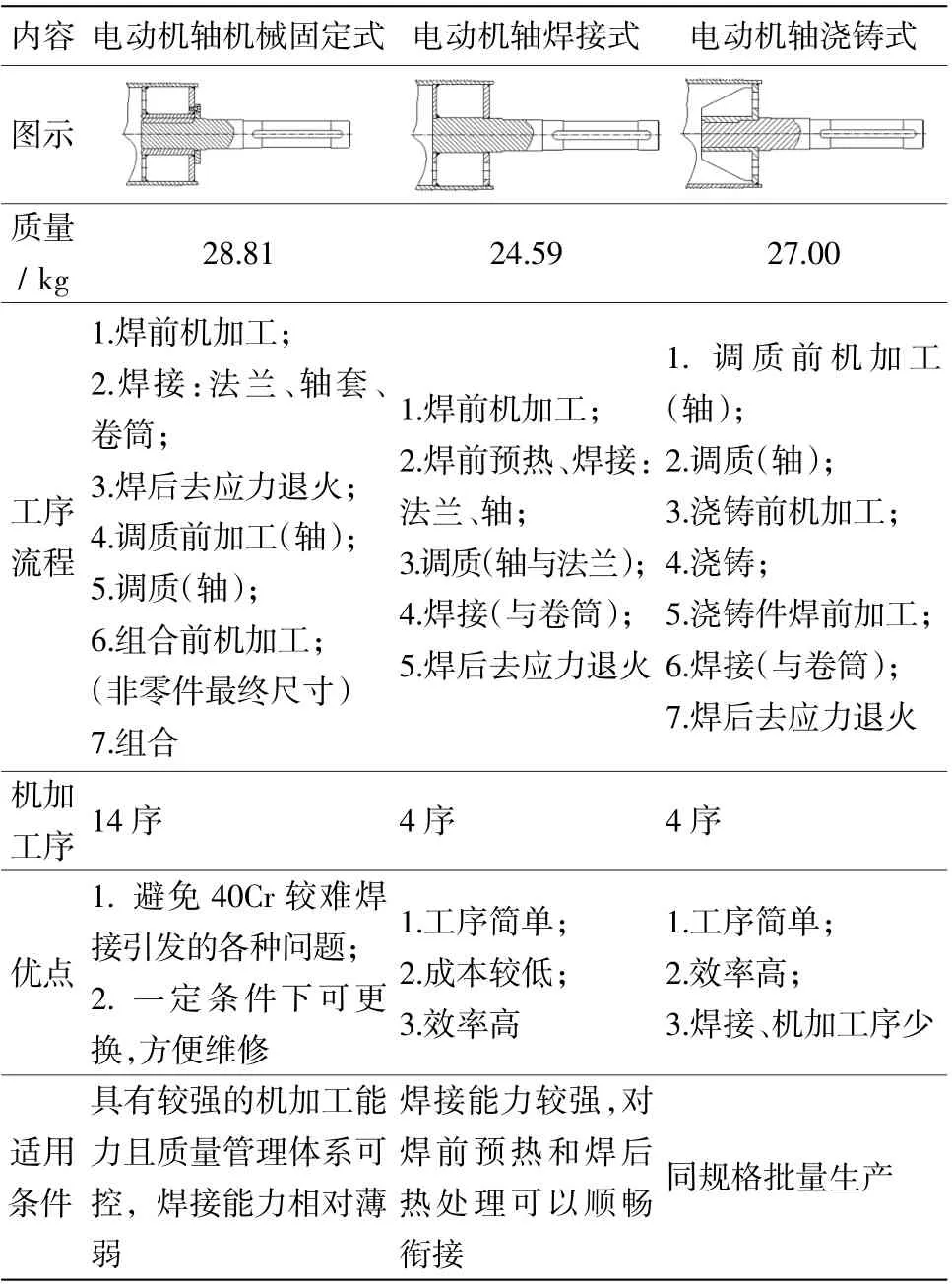

綜合上述內容,3 種電動機軸聯接結構的卷筒組件,從電動機軸、法蘭等部分零件生產初始至與卷筒組合為止,不同之處的部分內容進行對比,其中凈重為含有電動機軸組合的零件,如表3 所示。從以上電動機軸3 種聯接結構的卷筒組件生產工藝對比可以得出,如生產同規格批量的卷筒組件,電動機軸澆鑄式結構的卷筒組件,生產效率最高;電動機軸焊接式結構的卷筒組件,生產成本相對低廉,適用于不同規格的產品且生產方式簡單,但需要有較強的焊接和及時熱處理的能力;電動機軸機械固定式結構的卷筒組件適用于機加工能力較強,且生產過程質量可控的生產現場。

表3 3種聯接結構部分內容對比