砂巖文物加固材料與實驗室工藝研究

范 敏,張國梁,傅英毅,陳 粵,曹 勁,馬春風,張廣照

(1.華南理工大學材料科學與工程學院,廣東廣州 510641;2.廣州市翰瑞文物保護設計研究中心,廣東廣州 510500;3.廣東省文物考古研究所,廣東廣州 510075)

0 引 言

石材是最古老的建筑材料和藝術雕刻材料,中華民族數千年燦爛的文明留下了許多令世人矚目的石質文物古跡。石質文物上承載著眾多的歷史信息,對研究當地古代民族風俗文化有著不可估量的作用,是國家的寶貴財富,是不可再生的文化遺產和旅游資源,是人類歷史和文化的載體,對于了解和研究古代文明具有重要意義[1]。石質文物在我國各類文物中占有極大的比例,這些文物在長期的歷史歲月中由于自然界的作用,受破壞嚴重[2]。從石器時代的巖畫石器到歷代的石窟造像、經幢石塔、牌坊石橋、石碑、石雕、石刻和各類石質古建筑等,大部分暴露在自然界環境中,隨著全球環境惡化的加劇,長期受到紫外照射、酸雨[3]、風化[4]、生物侵蝕[5]等自然因素的破壞。隨著近代工業的發展,環境污染和酸雨對石質文物古跡的侵蝕和損毀更趨嚴重[6],甚至發生災難性的破壞[7-8]。控制環境對于保護石質文物至關重要。然而,全面控制環境污染在目前尚不現實,也不可能將那些易遭受侵蝕的石質文物都轉移到沒有污染的環境中。因此,使用防風化材料對石質文物進行保護處理是最切實可行的辦法[9-10]。實際上,文物保護的效果不僅取決于防風化加固材料的性能,其實驗室工藝條件也十分關鍵。

在本工作中,以云岡石窟后山相同材質的新鮮砂巖石材和3號石窟外無雕刻區基巖的風化樣品為標準制備模擬風化石質文物試樣,采用硅酸酯類系列主劑材料進行加固。對加固處理后模擬風化石質試樣進行了滲透深度、色差、抗壓強度、耐鹽性、耐紫外老化性能測試,評估了系列材料和不同實驗室工藝條件下的加固保護效果。本研究的目的是為石窟類石質文物加固保護材料和實驗室工藝條件的確定提供依據。

1 試驗部分

1.1 材料、儀器及規范

試驗樣品:新鮮砂巖試樣(切割成不同的尺寸);

加固材料1:硅酸乙酯及其低聚物類,長鏈烷基、烷氧基硅氧烷小分子和潮氣反應形成硅膠狀物質,形成一種效果非常好的無機黏接劑,結合牢固,以增強基材強度。以乙醇為溶劑稀釋至60%~80%濃度。

加固材料2:正硅酸乙酯類Si28,SiO2含量約為28%。以乙醇為溶劑稀釋至60%~80%濃度。

加固材料3:正硅酸乙酯類Si40,SiO2含量約為40%。以乙醇為溶劑稀釋至60%~80%濃度。

加固材料4:羥基硅氧烷,無色透明,高滲透性,在巖體結構表面分子結合形成-Si-O-Si-網狀結構,形成高硬度的強化層。以乙醇為溶劑稀釋至60%~80%濃度。

其它:乙醇;Na2SO4;蒸餾水。

試驗儀器:DC-P3新型全自動測色色差計;場發射掃描電鏡(型號:FESIRION-200,荷蘭FEI公司生產);壓力試驗機;溫濕度計;電導率儀;紫外老化箱;游標卡尺;高溫烘箱;電子天平;羊毛刷;噴壺。

試驗相關規范:根據《砂巖質文物防風化材料保護效果評估方法:WW/T 028—2010》進行試驗。

1.2 測試表征

1.2.1表面形貌表征 采用場發射掃描電鏡對空白石質試樣、不同加固實驗室工藝條件處理后的石質試樣表面進行表征,觀察石質試樣表面的形貌變化。

1.2.2色差表征 采用DC-P3新型全自動測色色差計對石質試樣不同加固工藝處理前后的色差進行測試,評價加固處理前后的試樣的色差變化。

1.3 試驗方法

1.3.1風化模擬石質試樣的制備 對于文物,不能從其本體大量取樣,以免造成損壞。因此,采用材質相同的新鮮砂巖風化模擬處理。具體操作如下:取石窟材質相同的新鮮砂巖石質試樣,切割成不同尺寸的試驗樣塊(100 mm×100 mm×100 mm,50 mm×50 mm×20 mm,60 mm×60 mm×20 mm三種規格),以蒸餾水刷洗干凈。將試樣放入烘箱,調節溫度至(105±2)℃,恒溫干燥48 h后取出。

干燥后的試樣放入飽和Na2SO4溶液中(含0.5 mol/L的H2SO4)4 h,然后置于(105±2)℃烘箱中4 h,上述過程為風化模擬操作的一個循環。經過30個循環左右,模擬風化石質試樣的平均孔隙率為22.0%,干密度為2.06 g/cm3,飽和吸水率為2.60%。與現場采集風化樣塊的同類指標比較接近(現場風化基巖的孔隙率為22.5%,干密度為2.03 g/cm3,飽和吸水率為2.65%)。用蒸餾水洗凈后放入烘箱中烘干。

1.3.2加固 采用涂刷法、噴涂法、加壓噴涂法、浸漬法、滴注法、濕敷法、減壓浸漬法對風化模擬石質試樣進行加固處理。加固處理后進行一定時間的養護,養護完畢后進行下一步性能測試。

1.3.3性能測試 共進行5項測試。

1) 材料的滲透深度測量

試樣:尺寸100 mm×100 mm×100 mm,3個一組平行。

方法:a)將試樣放入烘箱,(105±2)℃干燥48 h,取出干燥器冷卻至室溫;b)用加固材料處理試樣;c)將樣塊截斷,用游標卡尺進行測量滲透深度。測量值即為滲透深度值。

2) 測試。試樣:尺寸50 mm×50 mm×20 mm,3個一組平行。方法:a)將試樣放入烘箱,(105±2)℃干燥48 h,取出干燥器冷卻至室溫;b)用色差儀測定試樣的色差值;c)用加固材料處理試樣,養護一周,測量并進行計算色差值。

3) 耐鹽性測試

參考《天然石料的試驗方法.抗鹽結晶性能的測定:BS EN12370:1999》進行測試。

試樣:尺寸60 mm×60 mm×20 mm,試樣表面無缺棱和缺角。

方法:先稱量石質試樣的干重,然后放入濃度為14%的Na2SO4溶液的容器內,浸沒試樣并超出20 mm,蓋上蓋子。將試樣浸泡2 h后置于(105±5)℃的干燥箱中干燥,干燥箱在干燥初期應保持一定的濕度,可在開始升溫前注入300 mL水(125 L干燥箱),保持30 min后放試樣,在10~15 h內升溫至105 ℃,保持干燥16 h,3 h內冷卻至室溫,此為一個操作循環。15個循環后稱重。如果15個循環內試樣已破壞,取出試樣并置于水中(23 ℃)25 h,清洗后再干燥至恒重。測定試樣的質量損失率,每組6塊。

結果計算式為:

(1)

式中,V、m1、m0分別代表質量變化率、試樣的耐鹽析后的質量、試樣干重。

4) 耐紫外老化性測試

將加固保護后的試樣放入500 W直管高壓汞燈紫外線老化箱內,燈管與箱體平行,試樣與燈管的距離為500 mm左右,試樣表面溫度為(45±2)℃,恒溫照射300 h后,取出試樣。在溫度(23±2)℃,相對濕度45%~70%條件下放置2 h,稱重,精確至0.02 g,然后按照GB/T 9966.3—2001中4.1.2、5.2的規定進行吸水率試驗和計算,烘干溫度為(60±2)℃。耐紫外線老化性能F的計算式為:

F=(F1-F2)/F1

(2)

式中,F、F1、F2分別代表耐紫外線老化性能、參比試樣的吸水率平均值和老化處理后實驗試樣的吸水率平均值。

5) 抗壓強度

根據GB/T 50266—99試驗方法,采用微機控制電液伺服壓力試驗機,設置速度為200 N/min,將試樣放入試驗機壓盤內,調節好位置測量無側限抗壓強度值。

2 結果與討論

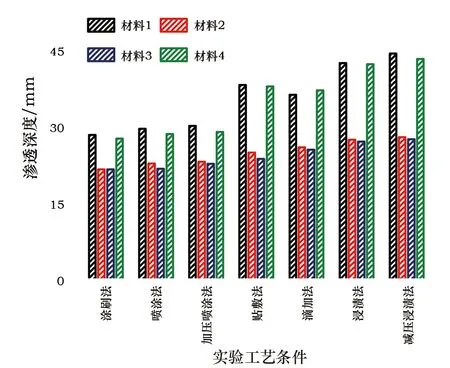

2.1 滲透深度測試

不同的加固工藝試樣的滲透深度具有很大的差別(圖1)。結果顯示:不同加固保護材料的滲透深度不一樣;而同一加固保護材料不同實驗室工藝條件下,滲透深度也不一樣,其中滲透深度最小的為常規的涂刷法,加壓浸泡法和減壓浸泡法施工加固材料的滲透性最好。以上說明加固材料通過改變實驗室工藝條件的參數,如壓力、溫度、施工方式,很大程度可改變其滲透深度。硅酸乙酯及其低聚物材料在減壓浸泡法加固實驗室工藝條件下平均滲透深度達到45 mm,這是因為加壓或減壓條件下,石質試樣內部孔隙中的空氣和水隨著正負壓作用而被排開,以保證黏度低的加固材料與石質試樣之間盡可能最有效地直接接觸,加大滲透深度。而采用正硅酸乙酯Si40材料,以涂刷或噴涂工藝條件實施時滲透深度最小,只有27 mm。這是因為Si40材料中SiO2含量較高,溶劑比例相對較少,進入石質基材孔隙內部較難,且涂刷和噴涂工藝使材料與石質試樣之間的作用時間相對較短。

圖1 處理試樣的滲透深度Fig.1 Penetration depth of samples

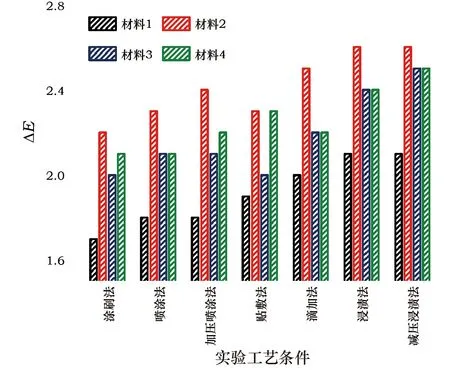

2.2 色差測試

由圖2結果顯示,不同加固實驗室工藝條件處理石質試樣后,平均色差ΔE值為1.7~2.7。其中采用減壓浸漬法加固施工的平均色差最大,可能是滲透進入試樣的加固材料積累量相對較大而引起色差的變化。不同的加固材料加固處理后其色差也有差別。其中加固材料Si28處理后的色差較大,已經超過了2.5,肉眼可以觀察到色差變化;而正硅酸乙酯及其低聚物和羥基硅氧烷加固處理后的試樣色差變化較小,基本小于2.5,肉眼基本看不出明顯的色差變化。不同實驗室工藝條件對于色差的改變浮動較小,說明色差值由保護材料本身的性質決定,但試樣內部累積加固材料的量也會影響色差值的變化。

圖2 試樣處理前后的色差Fig.2 Color aberration of samples

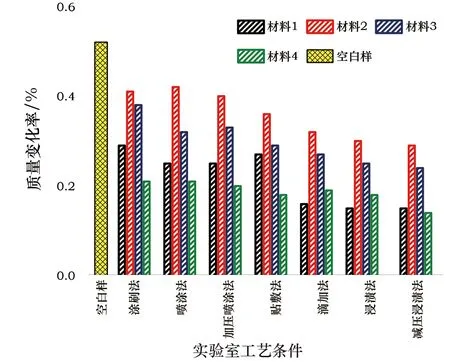

2.3 耐鹽性測試

由圖3中可知,經過加固材料耐鹽性試驗處理后試樣的質量變化率的絕對值為0.14%~0.41%,空白試樣所測值0.43%~0.52%。由此可以推斷經過加固材料處理后,加固材料進入試樣中的孔隙,填充了孔隙,鹽分進出石質試樣內部孔隙相對困難,導致質量變化率的值更小。不同的加固材料處理的試樣質量變化較明顯,其中正硅酸乙酯及其低聚物和羥基硅氧烷兩種材料處理后的試樣質量變化較小。原因可能是這兩種材料滲透進入試樣的孔隙內,與巖石表面結合形成一層保護膜,從而阻止了鹽類物質進入破壞試樣的孔隙。不同實驗室工藝條件的變化值具有一定的差別,其中減壓浸漬法試樣的質量變化率最小。說明減壓浸漬實驗室工藝條件處理的試樣,因內部加固材料填充量相對較多,耐鹽能力較強。

圖3 耐鹽試驗的質量變化率Fig.3 Rate of mass change in the salt tolerance test

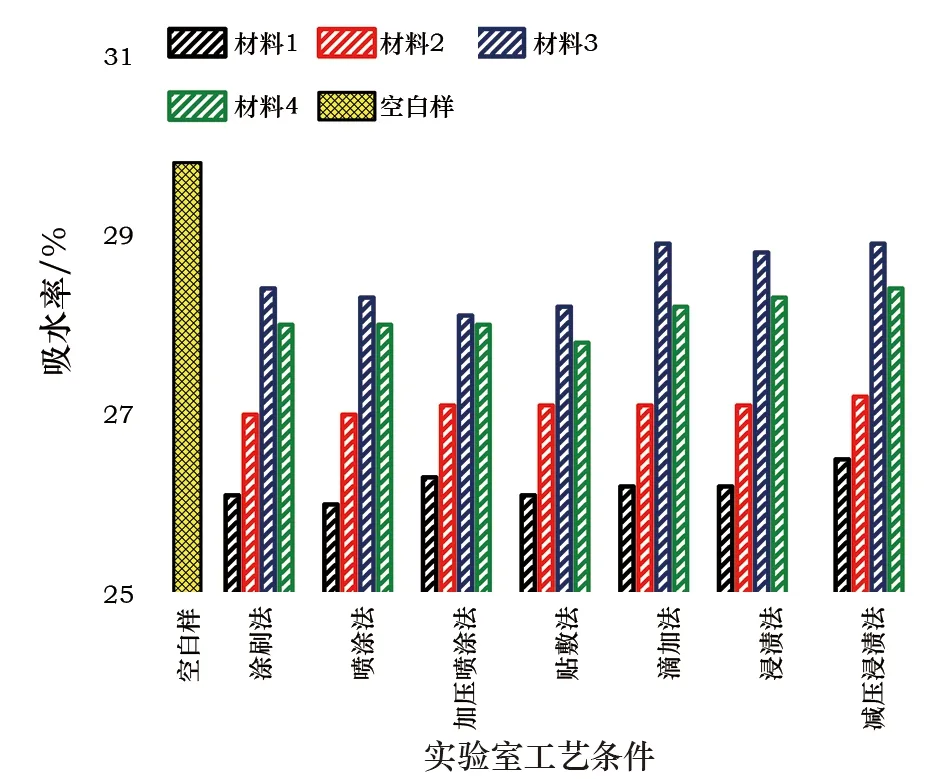

2.4 紫外老化性測試

巖石吸水率大小取決于巖石所含孔隙、裂隙的數量、大小及其張開程度。由于吸水率能有效地反映巖石中孔隙和裂隙的發育程度,因此它也是評定巖石性質的一個重要指標。圖4中的測試結果表明經不同加固材料處理后,吸水率有明顯下降,說明樣塊的耐紫外老化性明顯提高,處理后的試樣吸水率比值為26%~29%;而未經處理的樣塊試樣吸水率比值達50%以上。說明試樣經過材料的填充加固后具有一定的耐紫外老化性,能夠起到保護效果。而不同的加固材料的耐紫外老化性具有一定的差別,其中Si28材料的耐紫外老化性能最差。這可能因為材料SiO2含量較低,試樣空隙中所填充的加固材料的SiO2比例相對較少,從而影響耐紫外老化性能。硅酸乙酯及其低聚物的耐紫外線老化性能最好,可能由于加固材料固化后具有性能穩定的Si-O-Si網狀結構,從而提高了其整體耐紫外老化性能。但不同實驗室工藝條件對試樣的耐紫外老化性能影響較小,這是因為紫外老化與試樣表面的材料發生作用,與試樣內部關聯不大。

圖4 耐紫外老化性試驗前后吸水率比Fig.4 Water absorption before and after the UV resistance test

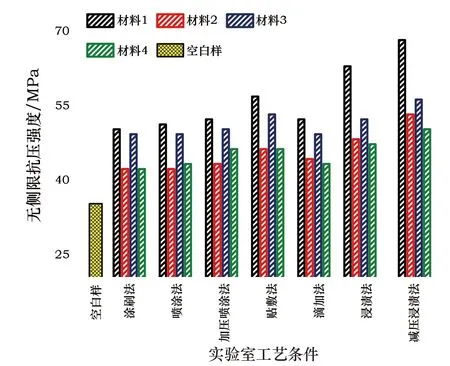

2.5 無側限抗壓強度

從圖5的測試結果可以看出,經過硅酸酯類加固材料處理后的試樣強度值都有提高。同一種實驗室工藝下,不同材料的強度提升程度對比排序都一樣,其中材料1處理后的試樣無側限抗壓強度提高最明顯,其次為Si40、Si28和羥基硅氧烷類材料。而同種加固材料采用不同的實驗室工藝條件進行加固后,試樣的抗壓強度值明顯不一樣。其中采用減壓浸漬法實驗室工藝條件處理后的抗壓強度提高值最大。其他抗壓強度提高比例值從大到小的實驗室工藝條件依次為:浸漬法>貼敷法>滴加法>加壓噴涂法>噴涂法>涂刷法。

圖5 處理前后抗壓強度對比Fig.5 Comparison of compressive strength

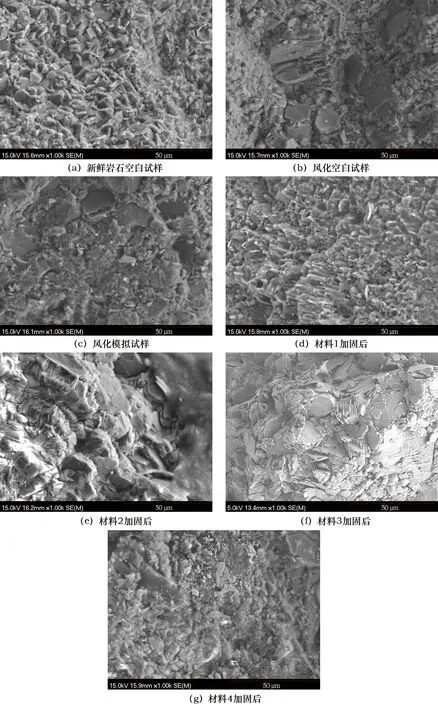

2.6 掃描電鏡表面形貌分析

為了研究不同材料結構特點與砂巖之間的結合情況,考慮到現場工藝施工采用滴加法最有可操作性,僅對不同加固材料采用滴注法對風化樣品和模擬風化樣品加固處理前后的砂巖質試樣進行掃描電鏡對比分析,其表面微觀形貌見圖6。

圖6 滴加法加固前后微觀形貌對比Fig.6 Comparison of microstructure before and after reinforcement

由試樣表面的掃描電鏡微觀結構圖可得:新鮮巖石的表面結構比較致密,空隙率小;風化空白試樣和風化模擬試樣的表面微觀結構相差不大,表面疏松、空隙率大,并呈現片狀,可以推斷經過風化模擬的試樣表面結構與風化空白試樣相接近。采用不同加固材料進行加固處理后,空白試樣和不同材料處理后的試樣在微觀形貌上有一定差別;加固處理后,試樣的表面結構更加致密,表面空隙率較小。其中采用正硅酸乙酯及其低聚物和羥基硅氧烷兩種材料處理后的試樣表面更加致密。因為這兩種材料固化后生成Si-O-Si網狀結構,能形成致密的有機硅膜。而Si28和Si40材料固化后大部分形成無機SiO2,材料致密性和連續性較弱。

3 結 論

采用不同加固材料和實驗室工藝條件對風化模擬砂巖石質試樣進行加固保護試驗,通過測試石質試樣的滲透深度、色差變化、抗壓強度、耐鹽性能、紫外老化性能和表面微觀形貌來評價加固保護效果,得到如下結論:

1) 不同加固材料采用同一實驗室工藝條件對風化石質模擬試樣有不同加固效果,加固材料本身的結構特點對模擬風化樣塊的耐紫外老化性能和表面微觀形貌影響較大。同一材料不同實驗室工藝條件對模擬風化樣塊的抗壓強度、滲透深度、色差和耐鹽性能有明顯影響。

2) 不同材料對風化砂巖均有加固效果,其中硅酸乙酯及其低聚物和羥基硅氧烷類材料加固作用最強。同種材料,不同實驗室工藝條件下加固效果卻不一樣。每一種加固材料,采用減壓浸漬法實驗室工藝均具有最強的綜合加固效果。而從現場可操作性的角度考慮,減壓浸漬法、浸漬法以及貼敷的方法均難以實現,可選擇滴加法工藝。