智能化汽車裝車計量系統的應用

王 月,趙 鵬

(霍州煤電集團 呂臨能化有限公司選煤廠, 山西 呂梁 033200)

為提高大型煤炭企業煤炭產品進、出廠精細化、透明化管理水平,礦區運銷管理已從人工方式過渡到無人值守磅房、汽車快速裝車站等方式[1],車輛自動識別技術、網絡通訊技術、PLC控制技術、數據庫處理分析技術、視頻監控技術等在運銷管理方面得到了一定的推廣和應用,提高了運銷管理效率和自動化水平[2]. 但是,在車輛計量、裝車環節仍存在問題:基于RFID的車輛識別技術,以IC卡為信息載體,未形成閉環控制[3];車輛信息錄入、票據打印環節采用人工方式,效率低,未真正做到無人化;態勢感知能力差,需人工巡檢設備,處理故障周期長;產、運、銷環節數據不能共享,數據準確性、實效性差,造成信息孤島,不能高效傳遞,影響管理層決策,無法從根本上消除誤裝、偷盜煤等現象[4].

呂臨能化選煤廠是一座入洗能力10.0 Mt/a的特大型煉焦煤選煤廠,產品種類多、外運量大、裝車點多,票據管理、數據管理和現場管理難度大。基于上述問題,在借鑒無人值守磅房技術基礎上,通過整合車輛智能識別、自動化計量、定量裝車、數據分析、視頻監控、自助票據打印、定制化APP等技術,研究開發了一套智能化汽車裝車計量系統,以實現裝車、計量全流程智能化,提高運銷管理水平,填補傳統磅房管理漏洞,提高產、運、銷環節數據時效性和準確性,減員增效。

1 系統總體架構

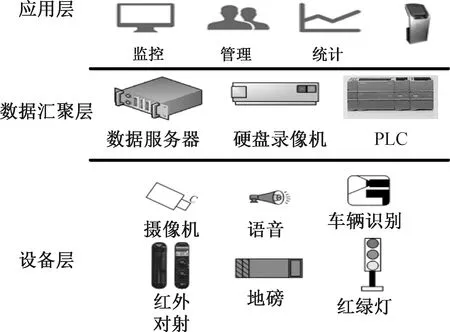

汽車智能裝車計量系統由應用層、數據匯聚層、設備層組成[5],3個層面相互銜接,系統總體架構見圖1.

圖1 系統總體架構圖

1) 應用層設計。

應用層包括該系統的主要功能:車輛信息登記、裝車流程監測、記錄查詢、數據分析、票據打印、移動端查詢、權限管理等。

2) 數據匯聚層設計。

數據匯聚層包括數據服務器、硬盤錄像機、PLC等設備。所有的用戶信息、裝車信息等數據都存儲在數據服務器中;裝車時所有的視頻信息都存儲在硬盤錄像機中;PLC進行邏輯控制,通過邏輯判斷,控制信號燈、引導車輛上磅、計量及聯鎖裝車站等。

3) 設備層設計。

設備層是實現系統功能的基礎。設備層包括高清攝像機、車牌識別攝像機、廣播終端、紅綠燈、紅外對射柵欄、地磅、自助登記、打印終端等。

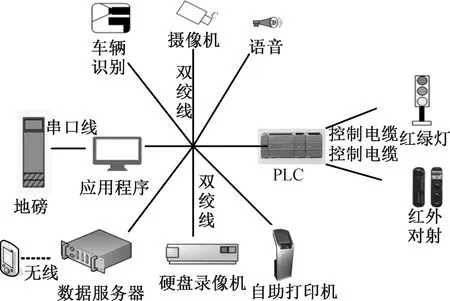

2 系統網絡結構

該系統中,應用程序PC、數據服務器、硬盤錄像機、自助打印機、車輛識別攝像機、監控攝像機、語音終端、地磅、定量裝車站、PLC控制器之間的連接使用星型網線結構[6],并且將視頻網與信息網劃分到不同Vlan中,避免視頻網占用過多帶寬,影響整個系統的穩定。對于距離相對較遠的設備,在原有的光纖網絡基礎上進行連接。地磅計量數據使用串口通信方式進入應用程序。PLC控制器與紅綠燈、紅外對射柵欄采用控制電纜連接,系統網絡結構圖見圖2.

該網絡結構簡單,連接方便,管理和維護都相對容易,而且擴展性強,不僅實現了系統中各數據的連接,同時最大可能地保證了網絡的穩定性。

圖2 系統網絡結構圖

3 系統功能及特點

3.1 系統功能

1) 車輛自助登記。

運銷管理部門向用戶發派車單指令,用戶通過PC終端或移動端提前一日預先錄入分派車輛的車牌號、車型、產品種類、用戶名等信息,經確認后自動上傳至選煤廠裝車計量系統數據庫,作為該車輛進廠、裝車的依據。

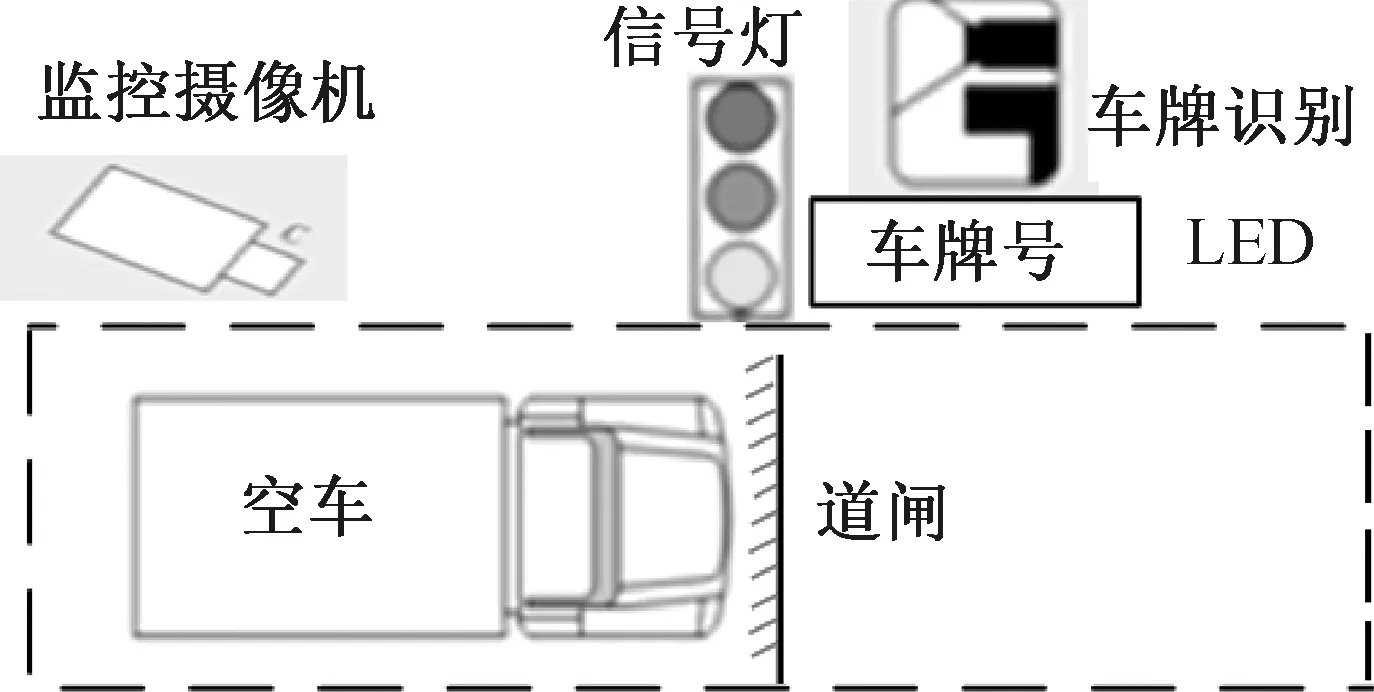

2) 車輛自動識別。

車輛在入口處,通過攝像頭自動識別車輛身份及車型(與自助登記信息對比),確認車輛合規即與登記信息一致,信號燈變綠、語音自動提示進廠、道閘開啟,車輛進廠,同時自動在數據庫中新增一條進廠記錄,車輛自動識別示意圖見圖3.

圖3 車輛自動識別示意圖

3) 自動計量。

車輛入廠后在計量環節,通過車牌識別系統識別出車牌號,檢測車輛身份;車輛身份合規,通過紅綠燈引導系統引導車輛上磅;通過紅外對射柵欄、計量系統判斷車輛上磅是否完成。系統自動判斷后,稱出車輛重量,并自動調用該車輛歷史數據中車輛信息進行對比,重量誤差在合理值區間內,判定車輛空重無作弊,將空車車重寫入數據庫中,車輛計量示意圖見圖4.重車計量與空車計量環節相同[7].

圖4 車輛計量示意圖

4) 定量裝車。

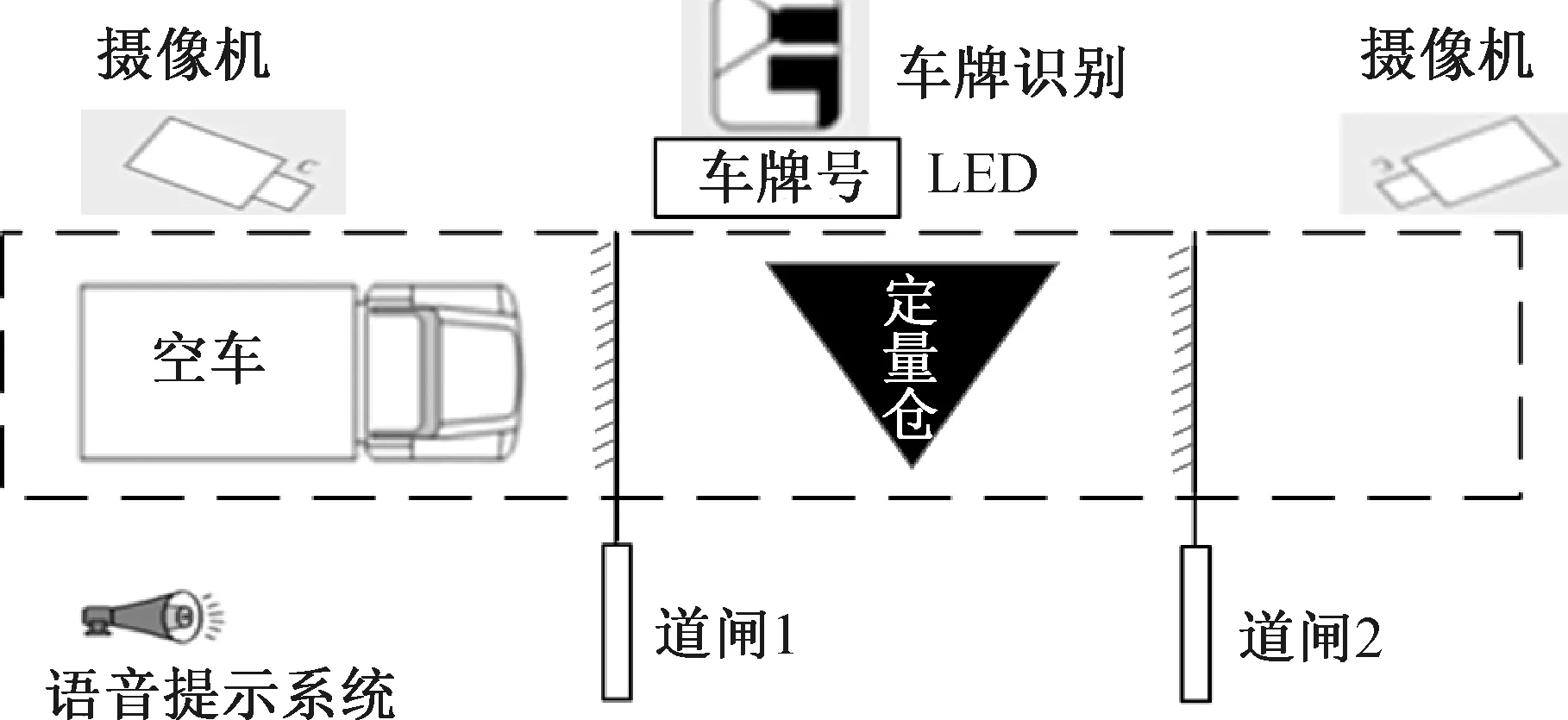

在裝車環節,通過車牌識別系統識別出車牌號,自動讀取該車輛相關信息(空重、煤種、用戶名等);通過攝像機判斷該車輛所裝煤種與汽車裝車站煤種是否一致,如一致則車輛身份檢測合格,道閘抬桿引導車輛進入定量裝車站,裝車系統自動讀取該車輛信息、計算凈重,預先在定量倉配倉。車輛進入裝車區域后通過語音提示引導司機進入裝車位,進行定量裝車。判斷不一致定量倉閘板自動關閉,裝車流程結束,語音自動提示司機離開裝車區域,并提醒值機員。裝車完成后,系統自動語音提示引導車輛離開裝車區域, 定量裝車示意圖見圖5.

圖5 定量裝車示意圖

5) 移動端在線監控。

在APP上在線監控視頻、跟蹤裝車流程、查詢歷史數據;查看地磅、裝車站運行參數,系統運行故障時可自動報警提示,取消人工巡視環節。

6) 自助打印。

完成全部裝車計量流程后,車輛司機在門房自助終端上輸入車牌號,自助終端打印裝車票據。

3.2 系統特點

1) 多舉措防作弊,通過紅外對射柵欄、數據庫信息分析功能防止車輛不規則上磅、車牌貼牌、換牌等惡意作弊現象的發生。在裝車環節通過車輛識別技術,實現車牌與裝車站定量倉閘板聯鎖,避免誤裝和偷盜煤等現象。

2) 車輛排隊管理,系統支持車輛按進廠順序排隊管理,避免擁堵。

3) 在車輛入廠時一次掃描車輛信息,后續計量、裝車環節信息自動上傳至數據庫,無限次掃描調用信息進行比對、確認,信息確認一致繼續流程,信息確認不一致停止后續流程并自動語音提示。

4) 系統自動寫入車輛計量信息,在裝車環節自動生成裝載量,裝車站自動按照裝載量進行定量配裝。裝車、計量完成后,自動將裝車記錄發送到自助終端,司機自助打印票據。

5) 該系統選用PLC代替I/O控制卡。I/O控制卡可靠性較低,配置復雜,使用PLC控制器可以提高系統整體可靠性,也有利于系統的升級改造。

6) 合理規劃網絡結構,使用管理型交換機,將網絡劃分到不同的VLAN,實現將視頻網與裝車信息分離。避免視頻網絡占用過多帶寬,影響裝車信息的傳遞,導致信息丟包等。

7) 建立信息發布平臺,采用定制移動端APP隨時查看計量、裝車全流程,在移動端上可隨時調取視頻監控;移動端形成產品外運圖表,可查看日、月、年銷售數據及余量。

8) 移動端整合道閘、地磅、裝車站等設備運行信號,在移動端可隨時查看并具有故障報警功能,徹底代替人工巡檢,提高系統運行穩定性。

9) 高效的數據整理、分析能力和歷史數據查詢,可自定義報表進行精準推送和信息發布。

4 實施效果

該系統自投用以來,運行可靠、穩定,提高了裝車、計量、票據管理各環節效率。

1) 減少了人員數量,降低了管理成本。在進廠、出廠4個磅房處每班減員8人,2個門房處每班減員2人,2個汽車裝車站處每班減員4人,按照3班運行模式可減員42人,按照人均工資5萬元/年計算,每年可節支210萬元。

2) 提高了工作效率,移動端預先錄入車輛信息,車輛識別、計量、裝車、票據打印整個流程實現了智能化,解決了車輛排隊、現場管理混亂等問題。

3) 提高了運銷管理環節信息的準確性和時效性,通過信息發布平臺進行信息精確推送,提高了決策準確性,便于生產管理,移動端可實時查看運銷數據。同時通過權限管理功能,徹底規避傳統磅房、裝車等環節的弊端,最大限度減少了人為干預帶來的問題。

5 結 語

呂臨能化選煤廠通過整合車輛智能識別、自動化計量、定量裝車、網絡通訊、數據分析、視頻監控、自助票據打印、定制化APP等技術,構建了一套智能化汽車裝車計量系統,實現了車輛識別、計量、裝車、票據打印、數據管理等各環節智能化,與傳統磅房、無人值守磅房比較,系統運行可靠、效率高、態勢感知能力強、數據準確性和實效性高,提高了選煤廠管理層決策效率和運銷管理水平。