鈦合金薄壁件激光熔覆銑削再制造后的平面度變化

余 芬,張 金,王 寧,王 濤

(中國民航大學(xué)航空工程學(xué)院,天津 300300)

0 引 言

鈦合金由于密度小、耐腐蝕性能和抗疲勞性能好等優(yōu)點(diǎn)而廣泛應(yīng)用于航空航天領(lǐng)域[1]。航空業(yè)的飛速發(fā)展,對飛行器的設(shè)計(jì)和制造性能提出了更高的要求[2],具有質(zhì)量輕、比強(qiáng)度高等優(yōu)點(diǎn)的鈦合金薄壁件受到越來越多的關(guān)注[3]。典型的復(fù)雜薄壁件——航空發(fā)動機(jī)葉片長期工作在高溫、高壓和高負(fù)荷的工作環(huán)境中,葉片損傷在所難免。新葉片的更換將會極大地增加飛行器的日常維護(hù)和運(yùn)營成本[4],因此對損傷的葉片進(jìn)行再制造,具有重要的社會和經(jīng)濟(jì)意義[5]。研究表明,采用變換激光熔覆主要工藝參數(shù)的方式對航空發(fā)動機(jī)損壞葉片進(jìn)行修復(fù),然后通過數(shù)控銑削進(jìn)行減材復(fù)形加工,可以取得良好的應(yīng)用效果,修復(fù)葉片的尺寸和粗糙度均滿足技術(shù)文件要求[6]。

目前,國內(nèi)外學(xué)者對銑削加工工藝和激光熔覆層的制備工藝進(jìn)行了諸多研究,其中激光熔覆再制造技術(shù)常用于軸類等回轉(zhuǎn)體零件。DENKENA等[7]對電子束焊接TC4合金銑削加工工藝參數(shù)進(jìn)行研究,得到了銑削加工過程中控制殘余應(yīng)力的方法。NESPOR等[8]對電子束焊接TC4合金銑削工藝參數(shù)進(jìn)行優(yōu)化,得到了對表面粗糙度影響較小的銑削工藝參數(shù)。韓玉勇等[9]采用改變掃描速度的方式對車床主軸進(jìn)行激光熔覆再制造,并使用磨床對熔覆層進(jìn)行加工,獲得的再制造主軸完全符合設(shè)計(jì)尺寸要求。張富禎等[10]對45鋼薄壁件的激光熔覆修復(fù)工藝參數(shù)進(jìn)行優(yōu)化,發(fā)現(xiàn)激光功率600 W,掃描速度12 mm·s-1,送粉速率1.2 g·min-1工藝下熔覆層硬度最高,基體表面可得到顯著強(qiáng)化。王濤等[11]采用激光掃描軌跡和加工路徑平行及垂直兩種加工方式對TC4合金進(jìn)行熔覆,研究了端銑后熔覆層的表面三維形貌,發(fā)現(xiàn)加工軌跡與激光掃描軌跡垂直時合金表面形貌較好。平面度為擬合區(qū)上下平行平面的最小包容寬度,用來控制被測實(shí)際平面的形狀誤差[12]。不同激光熔覆軌跡的熱輸入和熔覆層的銑削力都會使基體薄壁件的平面度發(fā)生變化,然而目前國內(nèi)外學(xué)者對熔覆層進(jìn)行銑削加工的研究相對較少。為此,作者對TC4合金薄壁件進(jìn)行激光熔覆銑削再制造,研究了熔覆軌跡以及后續(xù)銑削加工對基體薄壁件平面度的影響,以便為薄壁件再制造過程中平面度的控制和工藝選取提供一定參考。

1 試樣制備與試驗(yàn)方法

1.1 試樣制備

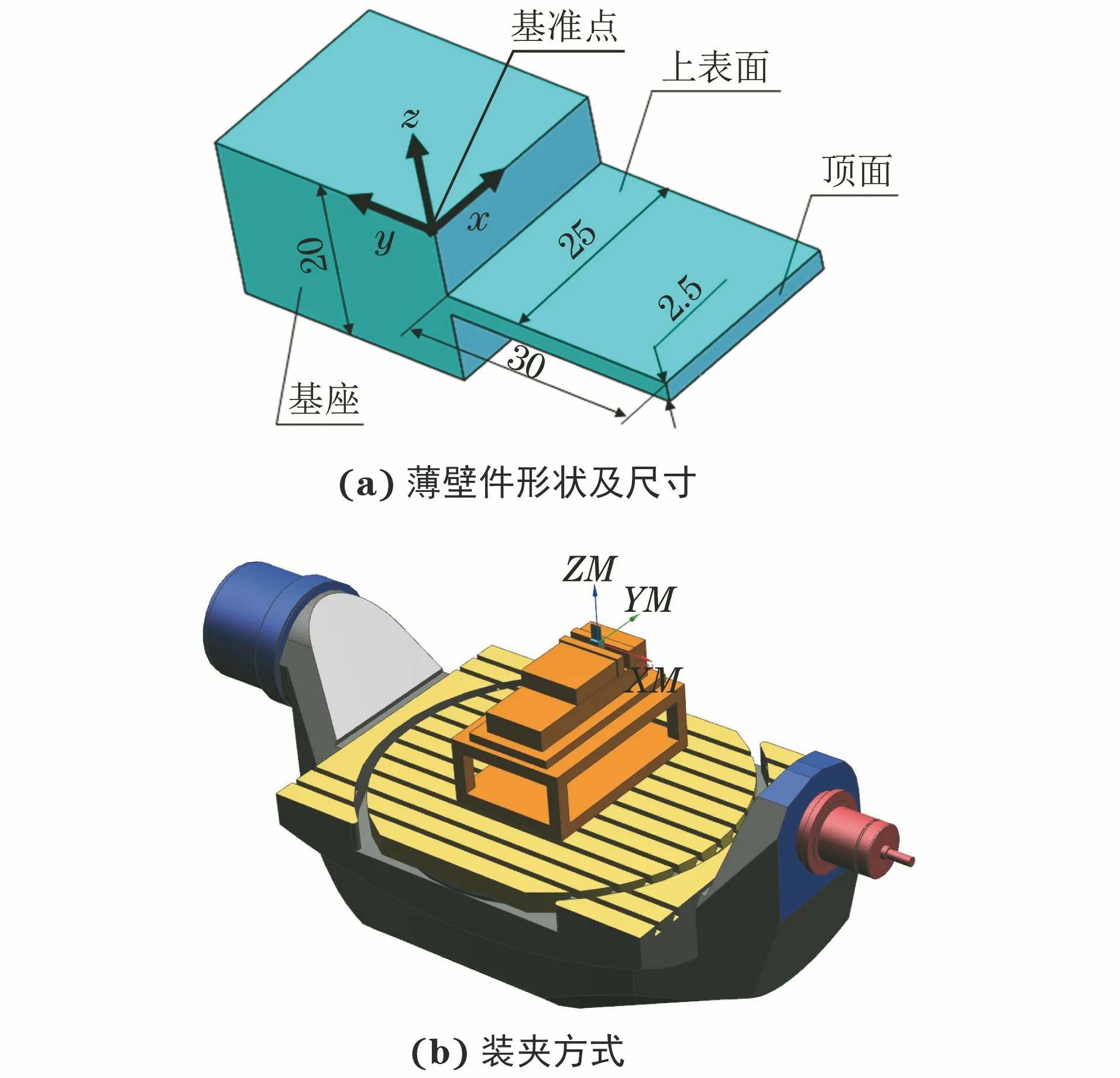

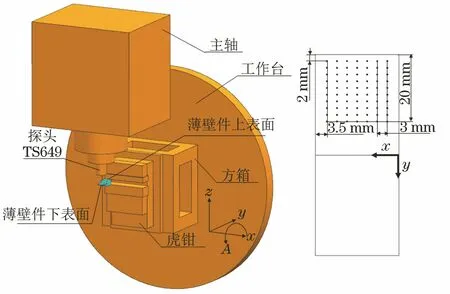

以能夠表征葉片基本特征的TC4合金懸臂薄壁零件作為基體,通過DMU85 monoBlock型五軸數(shù)控加工中心及傳統(tǒng)銑削加工方法制備該零件,其頂面模擬葉片的葉尖部位,基座部分模擬葉片的葉榫部位。基體薄壁件的形狀、尺寸及裝夾方式如圖1所示。

圖1 TC4合金基體薄壁件的形狀、尺寸及裝夾方式示意Fig.1 Schematic of shape,size (a) and clamping method (b) of TC4 alloy substrate thin-walled part

采用HFB-C50型手持式激光清洗器將基體薄壁件的頂面清洗至呈現(xiàn)金屬光澤,用酒精擦拭并吹干,以消除氧化層對后續(xù)試驗(yàn)的影響。激光熔覆用TC4粉末由寶雞市海寶特種金屬材料有限責(zé)任公司提供,粒徑在75~150 μm,化學(xué)成分如表1所示。

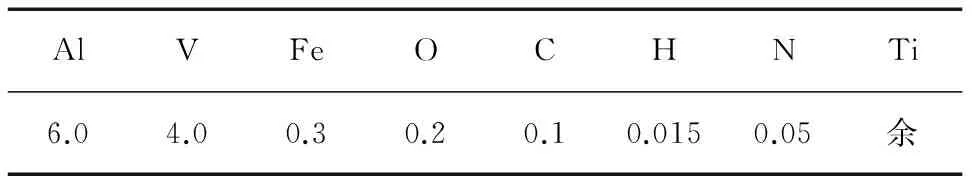

表1 TC4合金粉末的化學(xué)成分(質(zhì)量分?jǐn)?shù))Table 1 Chemical composition of TC4 alloy powder (mass) %

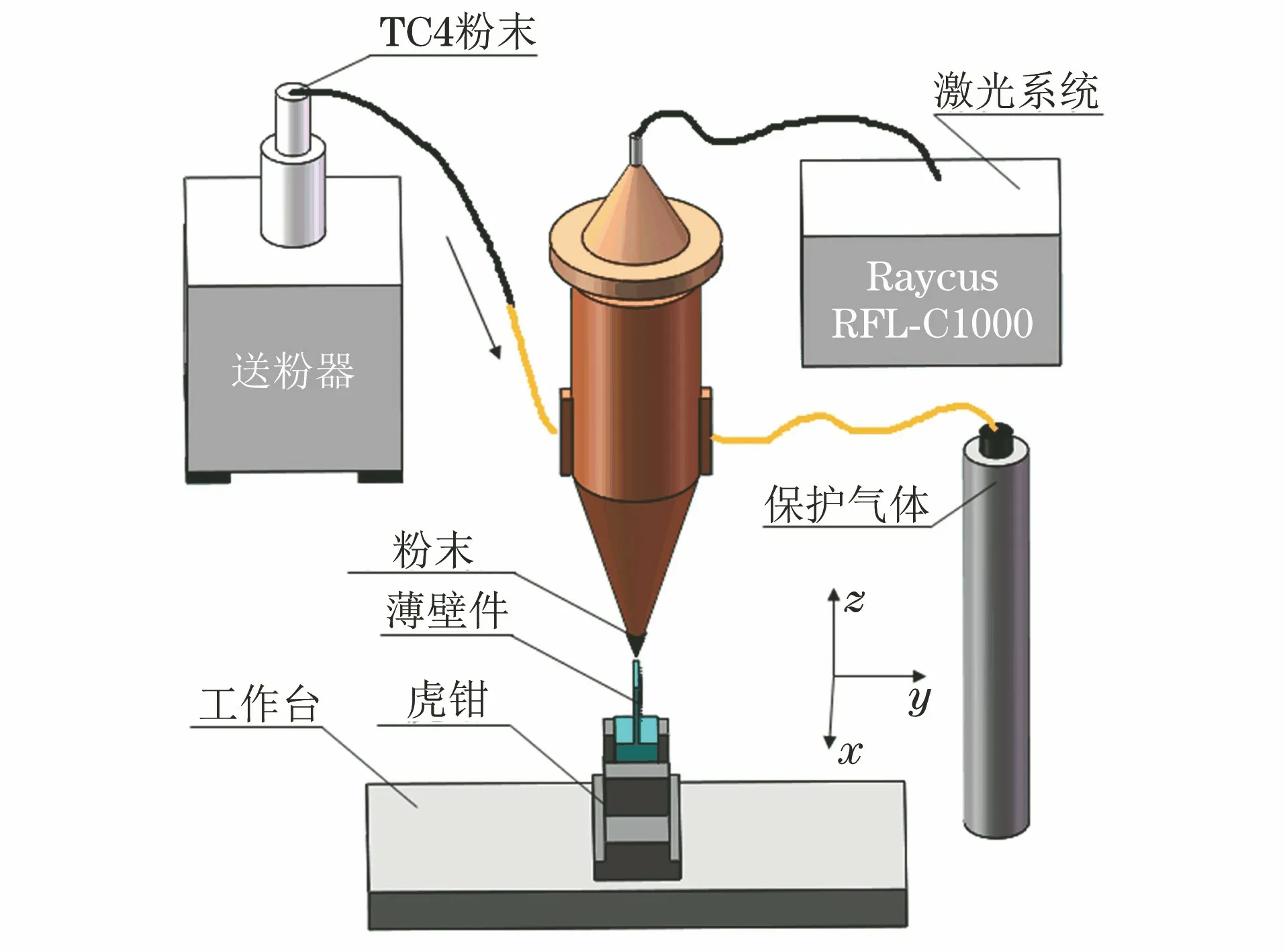

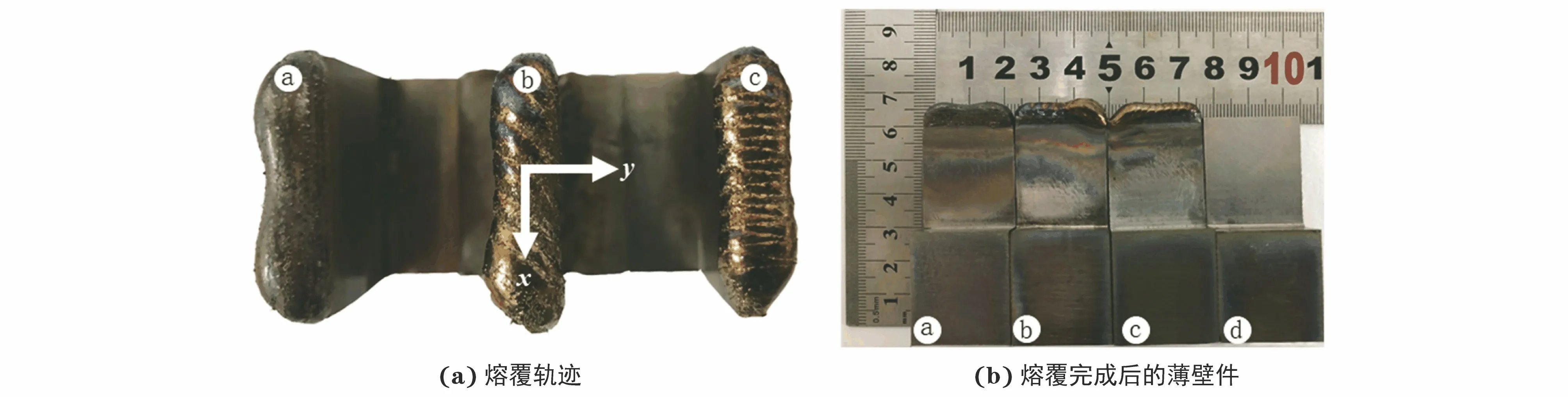

通過功率為1 kW的Raycus-RFL-C1000型激光器,沿與x方向成0°,45°和90°的3個典型熔覆軌跡對薄壁件頂面進(jìn)行激光熔覆,光斑直徑約為1.8 mm,激光功率為800 W,掃描速度為8 mm·s-1,送粉盤轉(zhuǎn)速為0.8 r·min-1,搭接率為50%,熔覆方式為YASKAWA-MH24型機(jī)械臂帶動的單道往復(fù)運(yùn)動,激光熔覆裝置如圖2所示。為防止熔覆層氧化,熔覆試驗(yàn)均在充滿氬氣的保護(hù)箱中進(jìn)行(箱內(nèi)氧氣含量小于57.1×10-6kg·m-3)。為使熔覆軌跡更為精確,需在保護(hù)箱內(nèi)安裝用于定向的虎鉗,用激光頭、水平儀和百分表對虎鉗進(jìn)行校正并加以固定,然后將基體薄壁件固定在虎鉗上進(jìn)行激光熔覆。圖3(a)為激光熔覆試驗(yàn)后3個典型熔覆軌跡的形貌,其中,a為0°熔覆軌跡,b為45°熔覆軌跡,c為90°熔覆軌跡。擇優(yōu)選擇熔覆層幾何尺寸相近的3個薄壁件進(jìn)行研究,以保證后續(xù)試驗(yàn)的準(zhǔn)確性,熔覆層幾何尺寸為25 mm×7 mm×3.5 mm,如圖3(b)所示,d為基體薄壁件。

圖2 TC4合金薄壁件激光熔覆裝置示意Fig.2 Schematic of laser cladding device of TC4 alloy thin-walled part

圖3 激光熔覆軌跡和熔覆完成后薄壁件的宏觀形貌Fig.3 Macromorphology of laser cladding trajectories (a) and thin-walled parts after laser cladding (b)

1.2 試驗(yàn)方法

考慮到熔覆層y向?qū)挾葹? mm,而探針直徑為3 mm,為使紅外線測量傳感器能探測到薄壁件表面,采用A軸(五軸加工中心繞x軸轉(zhuǎn)動)轉(zhuǎn)動90°實(shí)現(xiàn)熔覆薄壁件的接觸式測量,見圖4,重復(fù)定位精度為±0.001 mm。通過DMU85 monoBlock五軸數(shù)控加工中心機(jī)床自帶的TS649型紅外線測量傳感器(精度為0.001 mm)測量不同熔覆軌跡下薄壁件上表面和下表面z方向的數(shù)值,測量方式為接觸式測量。為減小二次裝夾誤差對測量結(jié)果的影響,銑削加工制備基體薄壁件以及測量熔覆后薄壁件的z值時均采用同一測量基準(zhǔn)點(diǎn)(圖1中x,y,z軸的交點(diǎn))。考慮到基體薄壁件制備時側(cè)銑切入和切出過程會有少量毛刺,因此x方向測試位置取距離兩端長度3.5 mm以上;由于熔覆層在基體薄壁件頂面,重力作用會導(dǎo)致沒有固定邊界束縛的熔池向兩邊流淌,為使激光熔覆和銑削加工后基體薄壁件上的相同測量位置形成對照,同時結(jié)合實(shí)際熔覆效果,設(shè)置y方向測試初始位置距頂面2 mm以上;基體薄壁件為懸臂薄壁零件,y方向的變形大于x方向的,因此在y方向每隔2 mm設(shè)置一個測試點(diǎn),x方向每隔3 mm設(shè)置一個測試點(diǎn),共計(jì)70個點(diǎn),如圖4所示。

圖4 熔覆薄壁件在機(jī)測量和測試點(diǎn)位置示意Fig.4 Measurement method and positions of thin-walled part on machine

通過最小二乘法對測量得到的z方向數(shù)據(jù)點(diǎn)(xi,yi,zi)(i=1,2,…,n)進(jìn)行平面度擬合[13],利用MATLAB中的優(yōu)化工具箱得到0°,45°和90° 3個熔覆軌跡對應(yīng)的平面度擬合數(shù)據(jù)。

激光熔覆TC4合金層比基體薄壁件的硬度更高。在再制造銑削加工過程中,銑削工件材料硬度的提高將會直接導(dǎo)致銑削工件平面度的增大。前期試驗(yàn)研究發(fā)現(xiàn),在激光參數(shù)相同的條件下,熔覆軌跡的改變對熔覆層硬度影響很小。因此,選取熔覆軌跡角度為0°的薄壁件進(jìn)行硬度測試。通過線切割機(jī)切取硬度試樣(包括整個熔覆層、過渡區(qū)和基體),經(jīng)鑲嵌、拋光等工序后,利用HV-1000型顯微硬度計(jì)測定拋光表面的硬度,加載載荷為200 N,保載時間為10 s。從熔覆層邊緣向基體每隔100 μm取點(diǎn)測試,直至硬度穩(wěn)定。

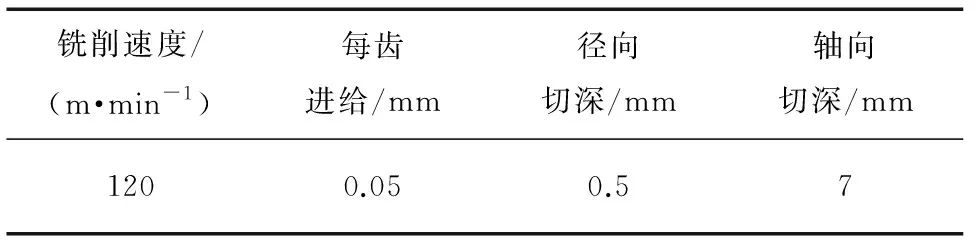

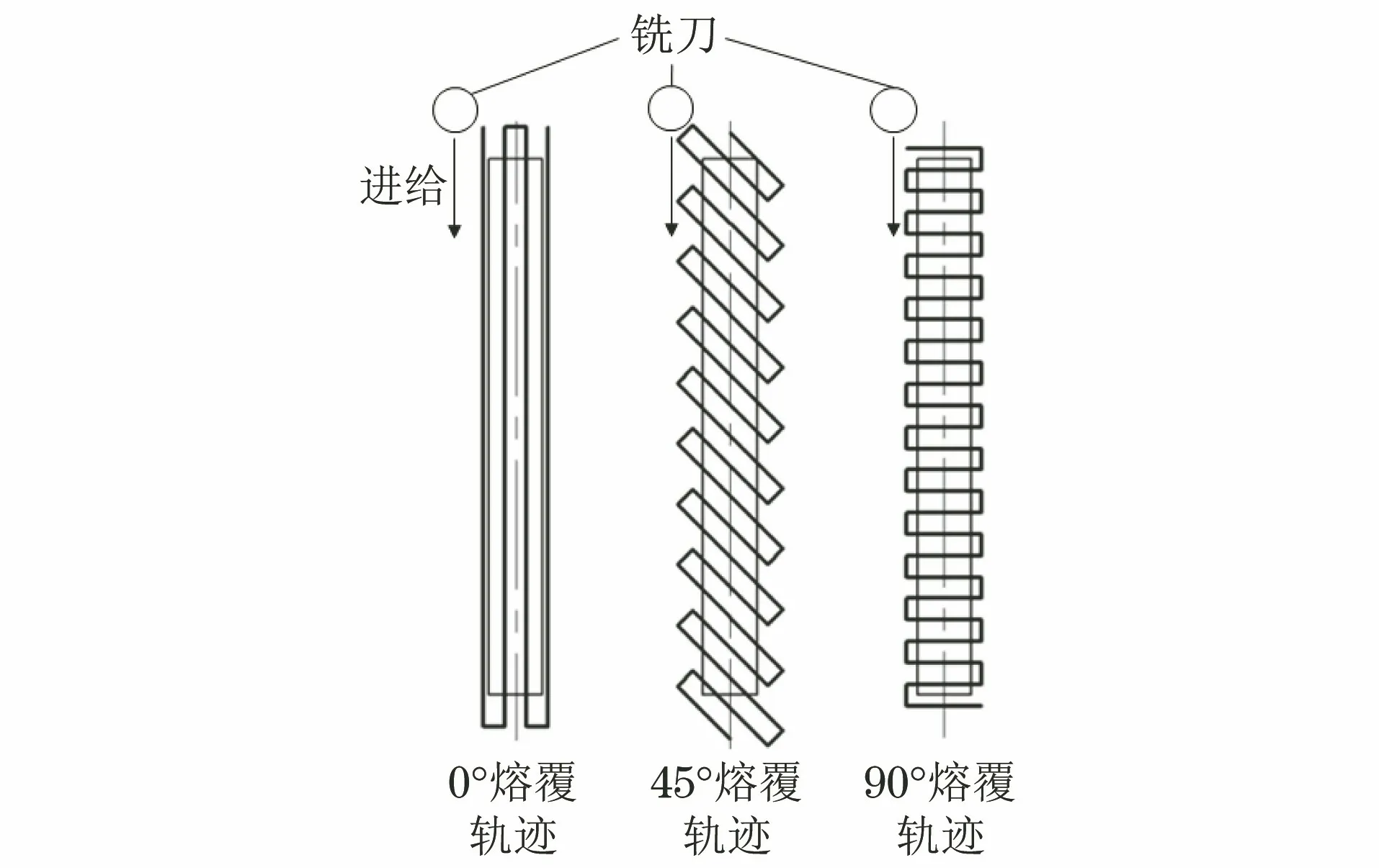

為滿足高硬度熔覆層的銑削加工需求,將數(shù)控加工中心A軸恢復(fù)原位后,采用YG硬質(zhì)合金銑刀(刃長20 mm,直徑8 mm,螺旋角35°)對薄壁件熔覆層進(jìn)行銑削加工。銑削加工的基準(zhǔn)點(diǎn)仍采用圖1所示的基準(zhǔn)點(diǎn)。為保證熔覆層銑削深度一致,首先對熔覆層表面進(jìn)行端銑得到平整頂部表面,然后采取側(cè)銑方式,使用UG11.0平面銑命令,對0°,45°和90° 3個方向的熔覆層分別進(jìn)行銑削加工。銑削參數(shù)如表2所示,銑削加工方式見圖5。切削模式選擇往復(fù),切削步距恒定為0.5 mm,以減少加工過程中的抬刀次數(shù)。按照上述方法測定銑削后基體薄壁件在z方向數(shù)值的變化。

表2 銑削參數(shù)Table 2 Milling process parameters

圖5 熔覆層銑削加工示意Fig.5 Schematic of cladding layer milling

2 試驗(yàn)結(jié)果與討論

2.1 熔覆軌跡對基體薄壁件平面度的影響

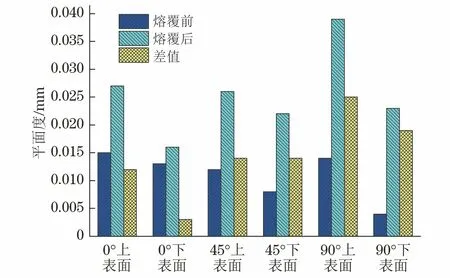

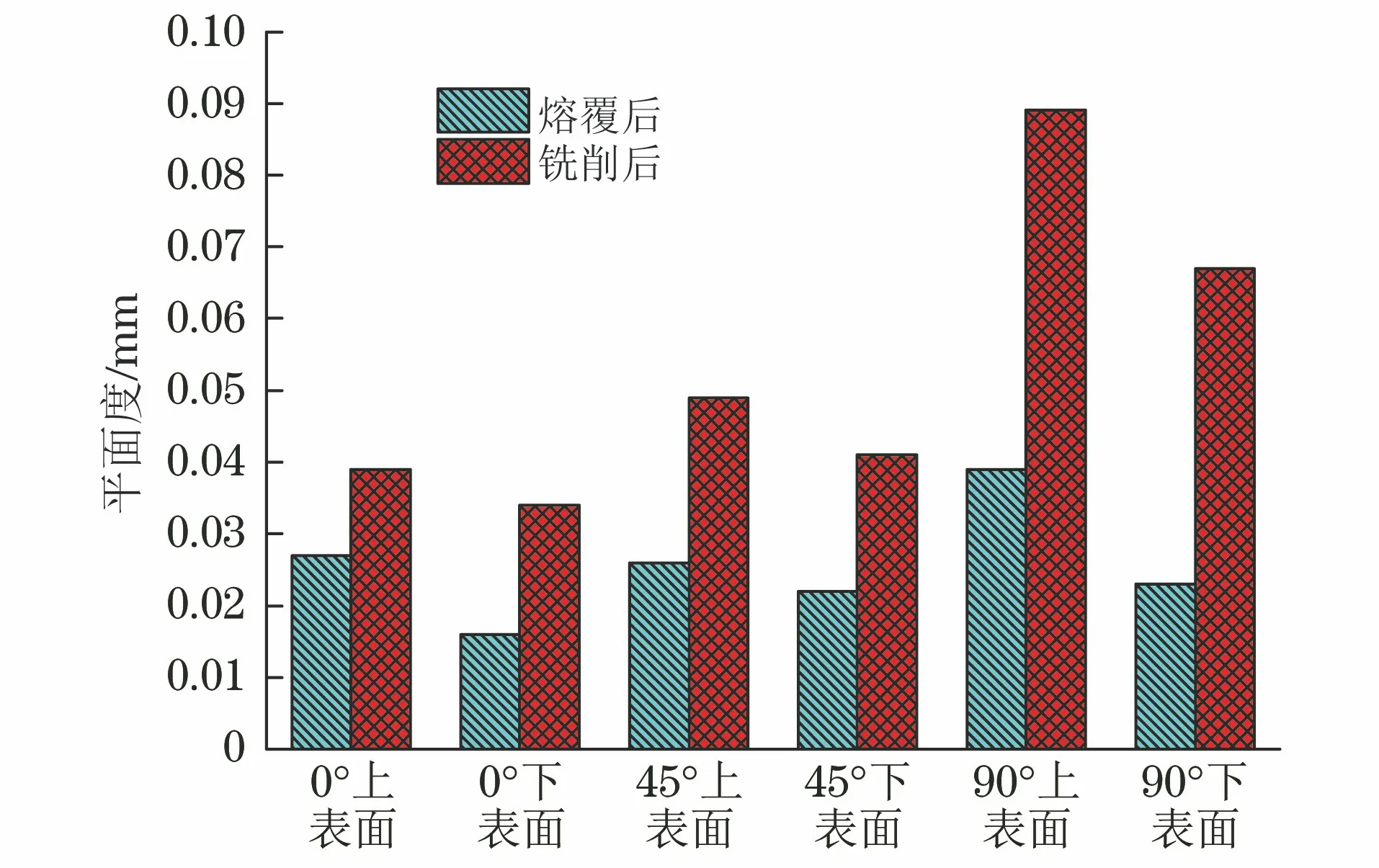

由圖6可以看出,0°,45°和90°激光熔覆軌跡下基體薄壁件的平面度均高于熔覆前的平面度,這是由激光熔覆過程中熱輸入造成基體薄壁件變形所致。此外,由于基體薄壁件制備時首先加工下表面,后加工上表面,后者幾何尺寸與基座保持一致,薄壁結(jié)構(gòu)尚未形成,因此激光熔覆前后基體薄壁件上表面的平面度均明顯高于下表面的。考慮到傳統(tǒng)銑削加工方法制備的基體薄壁件幾何尺寸存在一定差異,為減少制造誤差對后續(xù)激光熔覆和銑削加工的影響,對熔覆前后的平面度數(shù)據(jù)進(jìn)行差值計(jì)算,得到0°,45°,90°熔覆前后上表面的平面度差值分別為0.012,0.014,0.025 mm,下表面的平面度差值分別為0.003,0.014,0.019 mm。可見0°,45°,90°熔覆后基體薄壁件平面度變化依次增大。這是由于換向次數(shù)的增加導(dǎo)致激光熔覆軌跡變長,激光能量對基體的熱輸入增加,熱應(yīng)力增大,進(jìn)而導(dǎo)致基體變形增大。

圖6 不同軌跡熔覆前后薄壁件的平面度及其變化量Fig.6 Flatness and its variation of thin-walled parts before and after cladding with different trajectories

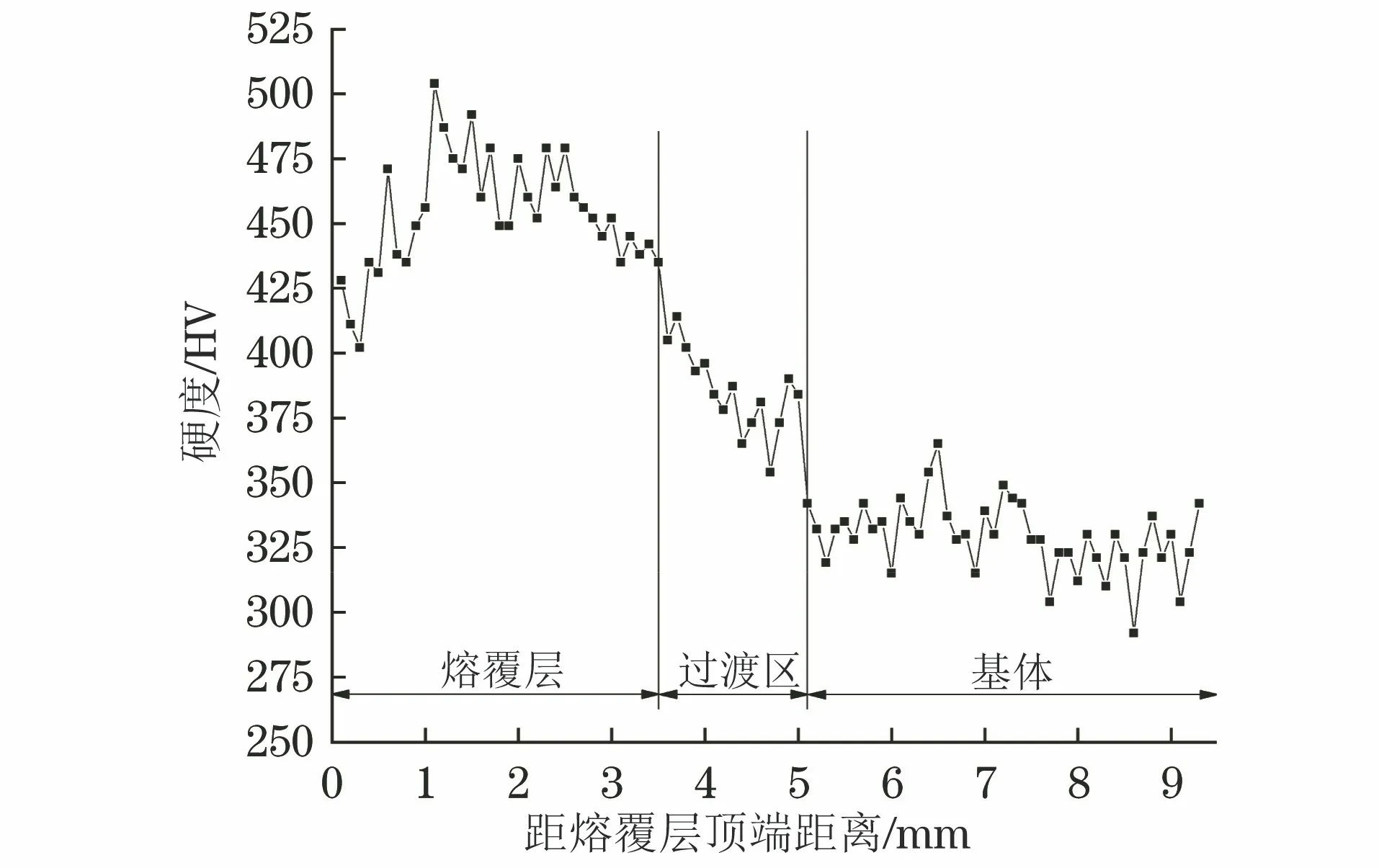

2.2 熔覆后薄壁件的硬度

由圖7可以看出,0°熔覆軌跡下,隨著距熔覆層頂端距離的增加,薄壁件硬度減小。與基體相比,熔覆層表面硬度提高了約20%,這與文獻(xiàn)[14]的研究結(jié)果相似。可見,若采用銑削基體薄壁件的工藝參數(shù)對熔覆層進(jìn)行銑削加工,會使得熔覆層的銑削力增大[15],進(jìn)而造成新生成平面整體平面度增大,導(dǎo)致熔覆層修復(fù)部位不能滿足零件互換性的使用要求。

圖7 0°熔覆軌跡下薄壁件硬度隨距熔覆層頂端距離的變化曲線Fig.7 Variation curve of hardness of thin-walled part vs distance from the top of cladding layer under 0° cladding trajectory

2.3 熔覆層銑削加工過程中的平面度變化

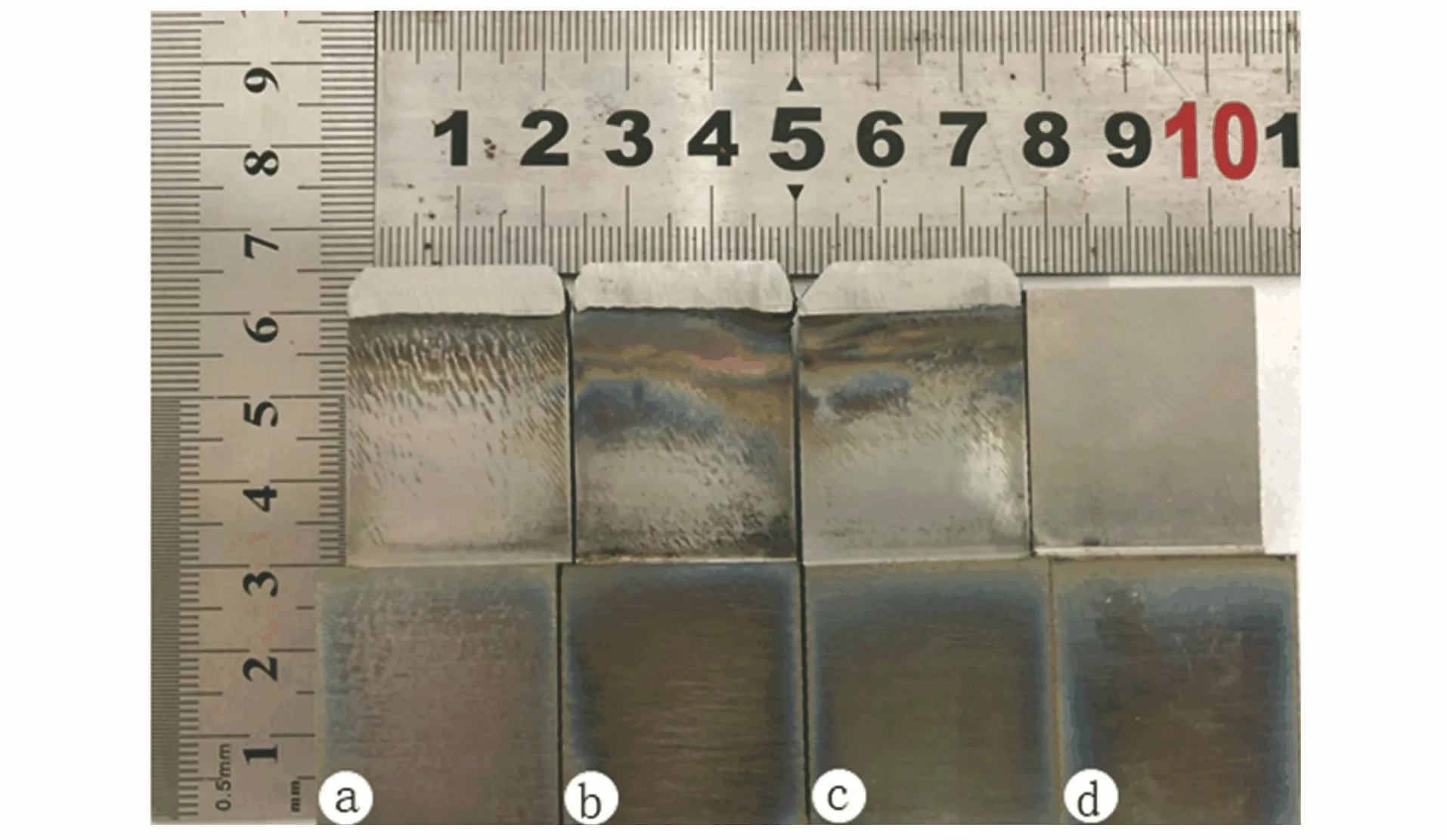

銑削加工后激光熔覆薄壁件的宏觀形貌如圖8所示,可以看出其損傷部位銑削修復(fù)后的高度達(dá)3 mm。結(jié)合圖3可知,熔覆軌跡為90°的熔覆層左側(cè)存在明顯缺陷,而熔覆軌跡為0°和45°的熔覆層左右兩側(cè)缺陷不明顯。

圖8 不同熔覆軌跡下薄壁件銑削加工后的宏觀形貌Fig.8 Macromorphology of thin-walled parts under different cladding trajectories after milling

由圖9可以看出:銑削加工使熔覆后基體薄壁件的平面度進(jìn)一步增大;90°熔覆薄壁件銑削加工后的平面度最大,45°熔覆的次之,0°熔覆的最小,這是因?yàn)槿鄹策^程換向次數(shù)的增加使得熔覆層軌跡之間的孔隙增多,沿同一銑削方向?qū)θ鄹曹壽E為0°,45°和90°的熔覆層進(jìn)行加工時,側(cè)銑銑削振動增大,進(jìn)而導(dǎo)致熔覆層銑削后平面度擬合數(shù)據(jù)增大。結(jié)合上述分析結(jié)果,從實(shí)際生產(chǎn)角度考慮,采用0°熔覆軌跡對鈦合金薄壁件進(jìn)行修復(fù)時平面度最好,銑削加工效果也更好。

圖9 不同熔覆軌跡下薄壁件銑削前后的平面度Fig.9 Flatness of thin-walled parts under different cladding trajectories before and after milling

3 結(jié) 論

(1) 采用0°,45°和90°熔覆軌跡進(jìn)行激光熔覆后,TC4合金薄壁件的平面度較熔覆前的均有所提高,且熔覆軌跡角度越大,基體薄壁件熔覆前后的平面度差值越大;隨著距熔覆層頂端距離的增加,薄壁件硬度減小,TC4合金激光熔覆層的硬度較TC4基體的提高約20%。

(2) 銑削加工后,激光熔覆薄壁件的平面度進(jìn)一步增大;90°,45°,0°熔覆軌跡薄壁件銑削加工后的平面度依次減小,0°熔覆軌跡對損傷鈦合金薄壁件的修復(fù)效果較好。