寬幅電潛泵葉導輪設計與性能試驗

李 越,白健華,蔣召平,于法浩,尚寶兵

(中海石油(中國)有限公司 天津分公司,天津 300459)

機械采油技術是渤海油田井筒舉升工藝持續穩產的基礎。截至2020年,渤海油田機械采油井數量占生產井總數的96%。

隨著渤海油田開發不斷進行,油井均已進入或即將進入中高含水期。目前,渤海油田以高含水、高可采儲量采出程度并稱的“雙高”油田接近20個,儲量及年產量占比均達到50%以上。電潛泵技術具有占地面積小、排量大和舉升揚程高等技術特點,成為了海上油田全生命周期穩產和提液增產的主要手段[1]。在油田進入中高含水期后,地層能量明顯下降,生產井提液穩產的需求不斷增大。根據2015―2019年的統計結果,因生產井大泵提液需求導致的非故障檢泵比例已經由2%提升至20%,增加了油井的生產成本。針對電潛泵結構特點,提升葉導輪水力性能指標,可直接拓寬電潛泵適用的排量范圍,適應油井提液需求,降低換大泵頻次。葉導輪性能的好壞對離心泵性能影響很大,研究表明葉導輪的水力損失占離心泵水力總損失的40%~50%[2]。設計水力性能優良的寬幅電潛泵葉導輪,就必須運用流場分析軟件,并對設計結果進行多次優化[3-6],比較通用且有效的方法為數值模擬結合樣件試驗論證。本文應用CFTurbo及有限元分析軟件,對寬幅電潛泵葉導輪開展了結構設計和流場模擬分析,并采用3D打印技術和鑄造方法對樣件進行試制,開展水力性能測試,以期為后續現場應用提供參考。

1 實體建模

寬幅電潛泵舉升單元由1個葉導輪和1個葉導殼組成,流體舉升時,葉導殼靜止,軸承帶動葉導輪單一方向旋轉,通過高速旋轉的離心力將動能轉化為壓能,逐級傳遞將流體舉升至地面[7]。本文應用CFTurbo軟件,選用三維模型建立寬幅電潛泵葉導輪及葉導殼模型,采用扭曲三角形法進行繪圖[8]。在建模計算前,做如下假設[9-10]:①不考慮氣液兩相流及油水混相流,僅考慮以水為單一介質的單相流;②流體在葉導輪內做不可壓縮的穩態流動。

1.1 葉導輪參數設計

考慮渤海油田生產井產液量分布情況,產液量在100~400 m3/d的占比達50%以上,結合常規電潛泵的性能參數,設定寬幅電潛泵舉升單元額定排量288 m3/d,額定轉速2 850 r/min,額定點揚程≥4 m,額定點泵效≥60%。導葉片數6片,導殼外徑103 mm,軸徑22.2 mm。圖1為寬幅電潛泵葉導輪和葉導殼的三維模型。

圖1 寬幅電潛泵葉導輪和葉導殼三維模型

在設計過程中,葉導輪和導殼都屬于三維復雜曲面結構,設計材質選用鑄鐵合金,砂模鑄造成型,并配合拋光和噴砂整形等工藝,保證葉導輪和導殼的精確性。

1.2 數學建模與網格劃分

應用CFTurbo軟件針對葉導輪進行數學模型建模。因葉導輪及葉導殼的葉片部分為三維扭曲結構,需要對實體模型通過“二維→三維”的順序搭建實體模型,隨后設定葉導輪各項基本參數。研究表明,當級數≥2時各級葉輪的進口液體均是有旋運動[11-12],隨著級數的增加(三級之后),模型的單級揚程、效率和軸功率的參數值與第2級葉輪基本一致[13],考慮模擬的準確性和時效性,本文采用三級模型進行數值模擬。

利用Ansys對葉導輪和葉導殼的水體區域進行網格劃分,相同模型的網格數量越多,模擬計算結果越準確,同等數量的結構化網格比非結構化網格的計算精度更高,本文選用結構化網格對模型進行數值模擬,并對所有葉片的前端和尾部進行網格加密處理,如圖2所示。

圖2 葉導輪和葉導殼水體三維網格劃分

1.3 邊界條件

選用標準k-ε湍流模型,假設流動為完全湍流,忽略分子黏性的影響,這與預期設置流動介質為單相純水液流吻合,并且該模型對于三維旋轉流動具有很好的效果[14]。在進口端面給定進口排量,進口湍動能k和湍動能耗散率ε為:

(1)

(2)

式中:uin為進口平均速度;lin為進口混合長度;Cμ為經驗常數,取值0.09。

收斂精度選用1×10-4,保證三維模擬的計算準確率。邊界條件定義了進口、出口和壁面3個類型。本文預置液體為單相純水液流,葉片的進口處即為單一均相流動[15-16]。導葉、葉片和輪轂等為壁面邊界,不考慮葉導殼本體和泵之間的空隙,因此模型為一個整體壁面模型。葉輪、葉片和流道內均認定為絕熱無滑移邊界[17],壁面粗糙度為12.5 μm。

2 仿真結果與分析

對三維建模的寬幅電潛泵葉導輪和葉導殼內部湍流,應用有限元軟件進行數模計算與結果分析,得到內部的壓力場和速度場,并計算不同排量下的揚程和效率,與樣件試驗數據進行比較。

本文模型針對3級葉導輪進行模擬,為保證數據真實性和準確性,參考電潛泵高效區范圍參數,對共計10個模型的不同工況點均進行了模擬計算,以排量為變量(0.35Q額定~1.6Q額定),其余參數保持不變,以最終設計泵(葉片包角60.8~60.5°均勻變化,葉片厚度1.2~1.5 mm均勻變化)進行分析。

2.1 壓力場

葉導輪工作狀態下的壓力分布是判定葉導輪性能的重要指標[18]。對葉導輪舉升單元流場進行三維湍流數值模擬分析,得到葉導輪表面流體壓力場分布,如圖3所示。

從圖3中可以看出,在不同排量工況下,葉片對流體做功,將離心力轉化為壓力,葉導輪入口端至出口端壓力不斷增大,并在葉導輪出口端達到單級舉升單元的最大值,符合水力機械流動規律。隨著排量的升高,出口壓力值逐漸降低,呈現出揚程逐步下降的趨勢。葉片在小排量工況(0.35Q額定)時,葉片出口位置存在局部“壓力指進”現象,表現為壓力梯度較大;在大排量工況(1.6Q額定)時,葉片背部存在明顯的低壓區域,這是由于在偏離額定工況較多時,液體流向和出口安放角不吻合,形成了沖擊現象,在小排量工況和大排量工況下均導致整體泵效降低。

圖3 寬幅葉導輪壓力場分析

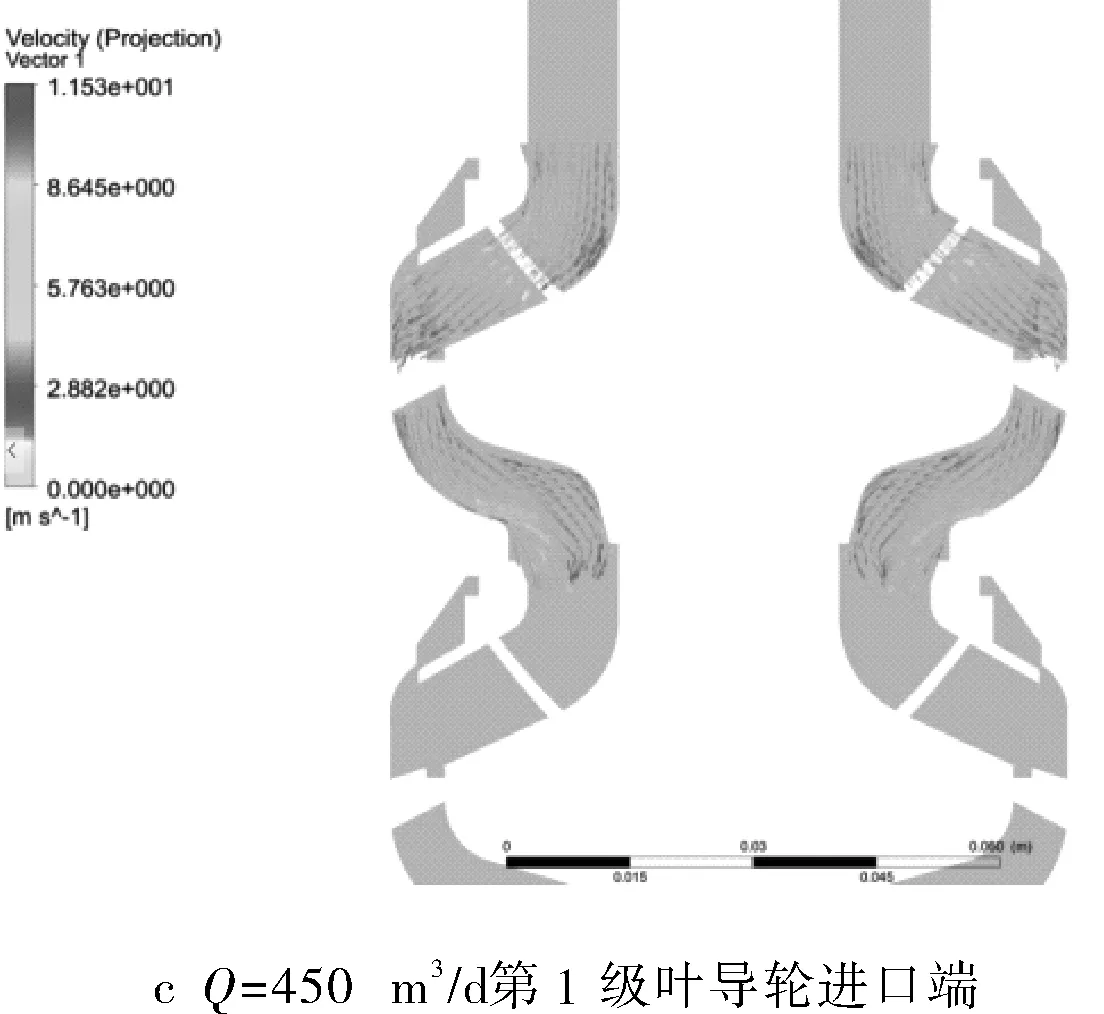

2.2 速度場分析

圖4為葉導輪舉升單元內流體速度矢量場分布圖,分別模擬了小排量工況、額定排量工況和大排量工況條件下的速度場。從圖4中可以看出,在不同排量工況下,模型葉片的入口處速度最低,從入口向出口方向逐漸增大,流道的外邊緣出口速度高于內邊緣,這是離心力作用的結果。在小排量工況條件下,葉輪模型葉片的背面均出現了明顯的流動分離現象,漩渦區域面積較大,這會導致泵效降低,水力效率下降;在大排量工況條件下,葉輪模型葉片背面的流動分離現象減弱,漩渦區域面積減小;在額定排量工況附近,流道內均未出現漩渦,但仍有輕微的流動分離現象,水力效率達到最大值。由于葉片的三維扭曲和流道內外流動速度不一致,葉片背面的流動分離現象是不可消除的,但可通過結構調整降低這種現象的影響,流動分離現象是導致水力效率降低的主要因素。

圖4 寬幅葉導輪速度場分析

2.3 數值模擬與試驗對比

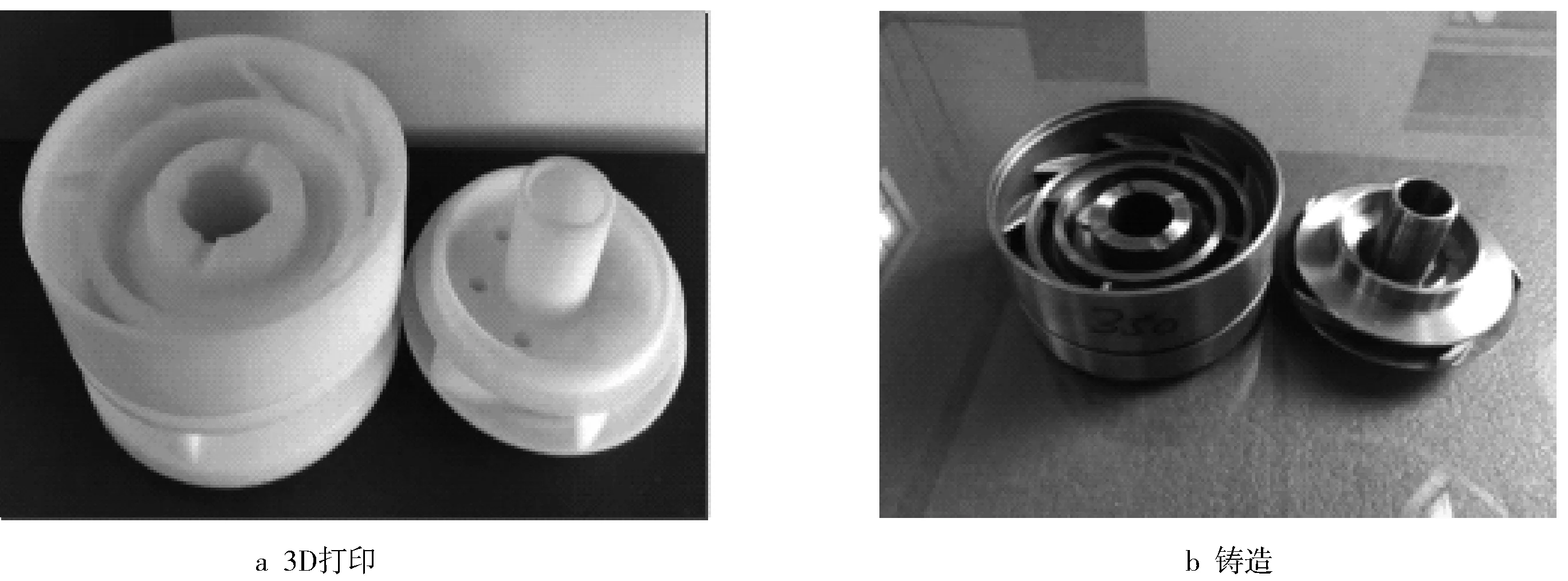

為驗證數值模擬計算結果是否準確,應用常規鑄鐵鑄造樣件對數模結果進行1:1開模試制,同時應用3D打印技術進行樣件試制,測試該技術在葉導輪水力性能測試中的表現。圖5為寬幅葉導輪和導殼的3D打印樣件和鑄造樣件模型。

圖5 寬幅葉導輪和導殼3D打印樣件及鑄造樣件模型

試驗選用水泵性能測試臺,測試泵的輸入轉速、轉矩、泵進口壓力、泵出口壓力、泵出口排量、電機功率和揚程等參數。測試臺主要由控制柜、電機、水箱和試驗泵構成,并配有轉矩傳感器、壓力傳感器、流量計、溫度計和出口流量調節閥等。

通過泵的性能測試,得到了3D打印樣件和鑄造樣件在不同排量下的揚程、功率和水力效率,如表1~2所示。

表1 3D打印樣件水力性能測試參數

在3D打印樣件和鑄造樣件的試驗過程中,葉輪采用單級浮動安裝方式,并選用端面密封,試驗密封性能良好。從試驗結果可看出,在額定排量Q=288 m3/h條件下,3D打印樣件測試揚程4.64 m,水力效率62.87 %;鑄造樣件測試揚程4.87 m,水力效率65.83 %;數值模擬在相同排量工況下預測揚程4.92 m,水力效率66.7 %。三者隨排量的變化趨勢一致,鑄造樣件和數值模擬結果誤差更小,證明本文數值模擬結果具有較高的精度和一致性。

表2 鑄造樣件水力性能測試參數

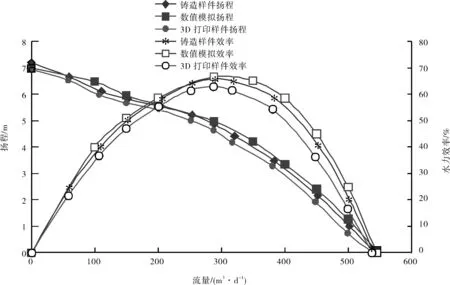

因試驗臺試驗模型泵級數與數模泵級數不同,需將數值模擬與試驗臺測試獲得的預測揚程和功率等參數結果統一,再根據揚程和功率計算出效率,并進行參數對比分析。數值模擬計算結果與試驗臺測試結果對比如圖6。

圖6 數值模擬與樣件水力性能測試結果對比

3種試驗與數值模擬結果雖然趨勢一致,但仍存在誤差。鑄造樣件與數學模型結果誤差的主要原因為:①數學模型對主要部件的建模精度較高,但對葉輪進口和出口位置的參數進行了簡化,且未考慮流道壁面粗糙度對流體流動的影響,造成了誤差;②數學模型忽略了泵的漏失影響,導致數學模型結果優于實際測試結果。因此,在后續計算過程中,應根據實際情況對建模參數再度優化,提高模擬精度。

3D打印樣件與鑄造樣件存在誤差的主要原因為:①3D打印樣件成品的表面粗糙度和精度相比于鑄造樣件低,導致漏失增多,機械損失增大;②3D打印樣件材料為ABS,鑄造樣件材料為鑄鐵,減磨墊材質為CEF酚醛布板,當3D打印樣件裝配減磨墊進行水力性能測試時,隨著測試時間延長,3D打印樣件會出現一定程度的磨損,導致水力性能參數值偏差增大。

在泵額定排量工況條件下,數值模擬得到的效率與鑄造樣件的試驗差約1.3% ,在誤差允許的范圍內,這證明了用數值模擬方法來預測寬幅電潛泵水力特性的可行性,并驗證了此設計方法準確。同時,對比3D打印樣件和鑄造樣件的試驗結果,誤差值約4.5%,數值模擬結果和3D打印樣件誤差值為6.1%。雖然結果存在一定誤差,但三者試驗結果隨排量變化的趨勢一致,且3D打印樣件費用低,周期短,適合進行多輪次葉導輪優化設計與性能測試,為最終設計方案節約時間,提供依據。

2.4 寬幅電潛泵樣件與常規電潛泵樣件對比

針對目前海上油田實際應用的常規電潛泵高效區排量范圍窄、大排量點揚程較低的現狀,結合提液增產實際需求并綜合上述研究,從影響葉導輪性能的結構尺寸和三維性能參數等角度進行葉導輪參數的優化設計,研制出高效區流量100 ~450 m3/d的寬幅電潛泵葉導輪,該葉導輪與相近額定排量的常規電潛泵葉導輪性能對比參數如圖7。

由圖7可以看出:①相同排量下,寬幅電潛泵葉導輪水力效率均高于常規電潛泵葉導輪,額定點排量為288 m3/d,寬幅電潛泵水力效率比常規電潛泵水力效率高10.21%;②揚程曲線中,在額定點排量之前,常規電潛泵單級葉導輪揚程高于寬幅電潛泵,隨著排量增大,寬幅電潛泵單級葉導輪揚程下降趨勢更緩,在排量超過380 m3/d后,寬幅電潛泵單級葉導輪揚程高于常規電潛泵;③常規電潛泵單級葉導輪高效區流量150~418 m3/d,寬幅電潛泵單級葉導輪高效區流量100~458 m3/d,高效區拓寬15.7%,更有利于生產井提液穩產時井液的舉升。

圖7 寬幅電潛泵和常規電潛泵單級葉導輪水力性能對比曲線

3 結論

1) 基于CFTurbo和有限元分析軟件給出寬幅葉導輪建模和邊界條件的界定方法,通過數值模擬得到了內部壓力場和速度場分布規律,減少壓力局部“壓力指進”現象和速度的渦流與流動分離現象可提升葉導輪性能。

2) 數值模擬預測結果在小排量和額定排量工況與3D打印樣件及鑄造樣件試驗結果吻合度較高,額定排量工況下,數值模擬預測結果與3D打印樣件及鑄造樣件差值分別達到6.1%和1.3%。在大排量工況下偏差增大,這是由于樣件在大排量工況下存在漏失,從而對泵的水力性能參數影響增大。在后續數值模擬過程中應考慮泵的間隙漏失,提高模擬結果精度。

3) 3D打印樣件試驗結果與鑄造樣件在額定排量工況點的誤差值約4.5%,誤差較小,且水力性能曲線隨排量變化的趨勢一致。 3D打印樣件費用低,周期短,適合進行多輪次葉導輪優化設計與性能測試,為最終設計方案提供試驗參數依據并縮短設計周期。

4) 對比寬幅電潛泵和常規電潛泵單級葉導輪性能測試結果,可以看出在額定點排量工況下,寬幅電潛泵比常規電潛泵水力效率高10.21%;寬幅電潛泵單級葉導輪高效區流量100~458 m3/d,相比于常規電潛泵單級葉導輪,高效區范圍拓寬15.7%,達到預期設計要求。寬幅電潛泵葉導輪舉升單元裝配形成寬幅電潛泵后,更有利于生產井提液穩產時井液的舉升。