基于實時在線三相流量計的倒井一體化裝置

陳 冰,閔利昆,張雅楠,劉 星

(1.北京中油瑞飛信息技術有限責任公司,北京 102206;2.中國石油冀東油田,河北 唐山 063004)

目前伴隨人工智能和物聯網技術的快速發展,在油氣生產行業,新興的在線多相流計量技術已被英國石油(BP)等國際能源巨頭列舉為“決定未來油氣工業成功的五大關鍵技術”之一,是能源物聯網行業中關鍵的一環[1]。

生產計量是油氣田生產的基礎性工作,直接影響著油田勘探開發、生產運行、產量考核等工作,具有重要的意義。實時在線三相流量計設備不但具有生產計量功能,還具有數據采集、系統控制功能,通過實時在線三相流量計與計量間自控系統(自動倒井)進行結合,實現計量井自動識別、數據自動化采集上傳,真正實現計量間無人值守,提高生產效率。

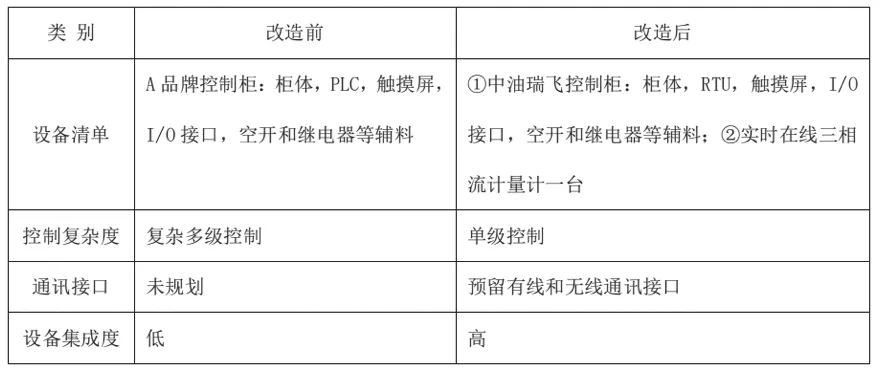

表1 改造前后設備對比Table 1 Comparison of equipment before and after transformation

1 技術思路

實時在線三相流量計通過控制柜與倒井裝置實現數據互通,自動識別井號、進行計量。實現計量間內油壓、油壓信號的采集,開展遠程計量控制系統優化(倒井方案定制化),最終實現計量間自動化計量一體化解決方案。

通過在計量間部署倒井一體化裝置,精簡了物料成本、減少了安裝空間和位置需求;簡化了控制層級和控制邏輯,有利于整體控制系統的穩定;減少了物料供應廠家,有利于現場設備的后繼維護和新功能需求的開發響應。

2 系統組成

倒井一體化裝置由實時在線三相流量計和中油瑞飛控制柜組成。柜體內包括:RTU 控制器、觸摸屏、I/O 接口、空氣開關和繼電器等。

實時在線三相流量計利用多傳感器融合技術,結合先進的三相流建模,實時輸出三相流量數據,能夠直觀地掌握油氣水產出規律,為生產決策提供實時和準確的量化數據。實時在線三相流量計由北京中油瑞飛信息技術有限責任公司和清華珠三角研究院及其下屬產業化公司深圳市聯恒星科技有限公司聯合開發,依托中國石油實時在線三相流量計平臺建設項目,在中國石油進行推廣應用。相較于傳統分離式計量罐和通過多通閥倒井計量的復雜工藝流程,以及軟件量油僅能應用于抽油機井且無法測量產氣量、含水率的限制,三相流量計有以下創新點:

1)基于多傳感器融合技術,使用免分離、非放射性技術實現高精度計量,設備對人體和環境完全無害,綠色環保,安裝和操作無須額外的安全認證及防護。

圖1 實時在線三相流量計Fig.1 Real time online three-phase flowmeter

2)在氣、液不分離的狀態下實現氣、液兩相瞬時、累計流量及液相含水率在線計量,適用于油氣井監測,評估產量變化,輔助優化生產方案。

3)能夠替代傳統測試分離器及計量間,提升油氣井數字化水平的同時有效降低建設成本,以及后續生產運營成本。

4)融合人工智能技術,功能拓展性強,適用于中國智慧油田生產物聯網端關鍵數據實時動態采集、動態分析和動態生產優化決策支持[2]。

5)豐富的數據通信接口,配置以太網、串行接口,內置無線ZigBee 模塊,可通過多種通訊方式與其他系統、設備進行通訊。支持Modbus TCP、Modbus RTU、中石油GRM A11、ZigBee 通訊協議。

實時在線三相流量計由文丘里測量模塊、電學層析成像模塊、微波測量模塊、AI 決策模塊、數據處理和通訊模塊組成[3],如圖1 所示。

a)文丘里測量模塊:獨有的雙差壓文丘里結構,負責對氣-液兩相流量進行計量。

b)電磁測量模塊:使用電學層析成像技術,獲得管道內部氣-液分布信息,提供流型流態的定性判斷,對計算模型提供輔助優化。

c)微波測量模塊:基于不同物質對微波速度和功率衰減的影響,利用自主研發的含水率檢測模型計算管道中液相含水率,該技術不受礦化度影響。

d)數據處理和通訊模塊:結合嵌入式核心算法軟件,對文丘里、電磁、微波等基礎數據進行分析處理,計算出油、氣、水三相流量,并通過指定的接口和通訊協議傳輸至后端系統。

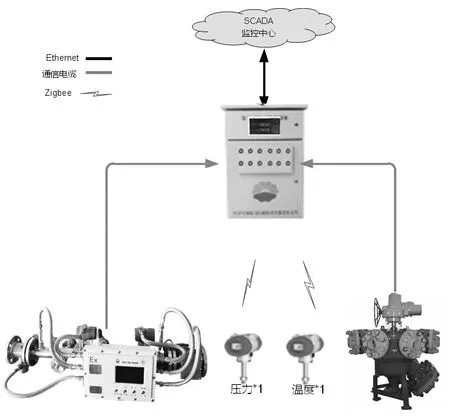

現場設備組成如圖2 所示。

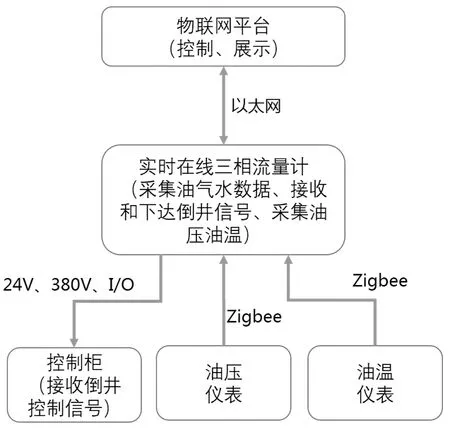

3 工作流程

圖2 現場設備示意圖Fig.2 Schematic diagram of field equipment

在倒井一體化計量系統中,安裝在計量內的傳感器采集計量間內的溫度、壓力、電參等數據,然后通過實時在線三相流量計將數據上傳至調控中心。來自調控中心的控制信號由實時在線三相流量計下達給RTU 控制柜,由RTU控制柜裝置對電動閥下達開關信號,從而實現倒井控制。在電動閥完成開關動作后,發送狀態信號給調控中心,從而實現自動識別井號的功能,最終實現全自動化倒井計量。

該方案支持倒井制度定制化開發,同時在實時在線三相流量計中增加了歷史數據存儲查詢模塊,可對歷史數據進行存儲和查詢。

4 結論

圖3 現場工作流程圖Fig.3 Field work flow chart

針對目前自動倒井控制系統環節多,操作繁瑣,且計量數據無法上傳至調控中心的問題,本文提出了一種基于實時在線三相流量計的倒井一體化裝置。通過在計量間部署該裝置,精簡了物料成本、減少了安裝空間和位置需求;簡化了控制層級和控制邏輯,有利于整體控制系統的穩定;減少了物料供應廠家,有利于現場設備的后繼維護和新功能需求的開發響應;實現計量井的自動識別、數據自動化采集上傳,真正實現計量間無人值守,提高生產效率。