關于影響氣化爐安全長周期穩定運行的儀表問題改進優化

賈國華

(神華包頭煤化工有限責任公司,內蒙古 包頭 014010)

0 引言

氣化裝置采用GE 水煤漿加壓氣化技術,本技術采用氣化爐頂部單燒嘴設計,60%的水煤漿和高壓氧氣通過燒嘴入爐燃燒,爐膛溫度1200℃~1300℃,燃燒反應產生的合成氣沿著下降管進入激冷室水浴后沿上升管經折流板出氣化爐進入下游進化裝置處理。同時,系統產生的黑水送入閃蒸系統,通過閃蒸、沉降達到閃蒸汽、熱量回收,灰水再生重復利用達到節能降耗的目的,產生的出渣、細渣送出界外。

氣化裝置壓力高、溫度高、介質沖刷嚴重、腐蝕性強,工況嚴苛,儀表設備故障頻繁。因部分儀表設備原始選型、材質等問題導致合成氣等易燃易爆介質外漏、內漏、高壓竄低壓等風險偏高,針對氣化裝置頻繁出現故障的關鍵設備進行技術攻關,是保障氣化爐長穩安滿優的必要條件。

1 氣化裝置實際運行過程中存在的故障難點問題及解決思路

1)由于水煤漿特殊的物理特性,使其測量難度很大。它含有65%左右的極細的煤固體顆粒,再加上輔助添加劑,在高壓工況下,因介質對襯里的擠壓和對電極的沖刷環境,要求對電磁流量計傳感器的襯里與測量導管的附著性能以及電極的抗噪聲和防滲漏性能有著很高的要求,而且水煤漿是非牛頓流體,成分復雜、測量難度大,又有腐蝕性。依據同行業煤漿流量測量經驗,目前的煤化工行業中德士古氣化爐中的煤漿流量計大部分設計和選型中都采用的是電磁流量計,但實際使用效果差異很大,這一問題一直是煤化工行業專業人員討論的難題。

2)氣化爐出口合成氣溫度原設計為同一套管中三支熱電阻,三取二聯鎖停車。由于氣化爐出口合成氣管線振動大,溫度波動,造成氣化爐停車的事故,所以為了避免此類事故發生,需對氣化爐出口合成氣溫度進行改造優化。

3)氣化裝置渣池泵黑水流量控制調節閥介質為氣化爐黑水,該介質對金屬材料具有較強的沖刷、腐蝕作用,在用的儀表調節閥頻繁出現閥體穿孔、閥內件損毀性故障,閥門平均無故障周期只有45 天左右,閥門維修費用高,影響氣化爐長周期運行。

2 針對氣化裝置出現的故障的解決方案

2.1 針對氣化爐摻燒工況以及水煤漿自身特點,如何解決煤漿流量的測量難題,從而為氣化爐安穩長滿優運行提供保障

氣化爐采用60%的水煤漿與高壓氧氣入爐燃燒,水煤漿介質成分復雜、脈動信號強烈、測量難度大。在這種復雜工況下,行業內優選的測量方式還是電磁流量計,電磁流量計雖然大多數時間內滿足了氣化裝置水煤漿流量的測量要求,但是也存在很多問題,經過多年使用總結出了一些提升電磁流量計穩定運行的方法。

水煤漿電磁流量計是氣化裝置非常關鍵的測量設備,首先氣化爐水煤漿電磁流量計三取中間值參與氧煤比控制,其次氣化爐水煤漿電磁流量計三取二參與氣化爐聯鎖邏輯停車。所以,對水煤漿電磁流量計測量的及時性、準確性、穩定性提出了較高要求,這些性能指標也是選型時重點考慮的因素。

2.1.1 水煤漿電磁流量計存在的主要問題

1)測量值失真現象嚴重

在氣化爐實際正常運行過程中,水煤漿電磁流量計經常出現實際值與測量值偏差大、零點漂移、波動大等測量值失真現象。水煤漿電磁流量計存在波動、測量值不穩定等問題直接會影響氣化爐的正常操作,由于此問題曾經引發過氣化爐誤停車的事故。

2)對實際流量變化測量響應的速度慢

氣化爐對水煤漿流量測量的及時性是有較高要求的,因為這關系氣化爐的正常安全運行。通過搜集氣化爐水煤漿電磁流量計實際運行過程中的測量數據,進行分析后發現,水煤漿電磁流量計在實際擾動發生的情況下,測量值的變化比實際流量的變化滯后約25s。這意味著實際的水煤漿流量降低時,測量值并沒有很及時快速地反映實際流量降低的變化。這個現象就比較可怕,因為在固定氧煤比的控制策略下,煤漿流量測量值在滯后的這段時間沒有變化,那么氧氣流量也不會變化,而實際的煤漿流量已經降低,這會導致氣化爐過氧,嚴重時存在爆炸的安全隱患。

3)煤漿質量造成測量擾動

氣化裝置煤漿流量計測量介質為水煤漿和含污泥廢水、MTO 廢堿液,普通型流量計受水煤漿中含有固體顆粒對電極的撞擊、油膜干擾、絮狀物干擾,會產生脈沖和噪聲干擾,波動比較大,同時水煤漿流量參與氧煤比計算并聯鎖停車,影響氣化爐的長周期穩定運行。

2.1.2 針對以上水煤漿電磁流量計存在的問題,進行原因分析并提出解決方案

電磁流量計在測量水煤漿時出現測量值失真、測量響應速度慢的原因有很多,如:安裝不符合規范、接地不符合要求、參數設置不合理,高壓煤漿泵(往復泵)對煤漿流量測量的影響,摻燒工況對煤漿流量測量的影響,煤漿成分的變化等。下面就影響水煤漿流量測量的主要原因分析如下:

1)電磁干擾

高壓煤漿泵廠房內有很多動設備的大電機,電機的運行會釋放大量的電磁信號,電磁流量計對周圍的電磁信號很敏感,因為電磁流量計的測量信號很微弱,一般只有2.5mV ~8mV。所以,對電磁流量計的要求,工作接地必須要可靠、牢固,符合接地規范的要求。

2)高壓煤漿泵

高壓煤漿泵的運行穩定與否對煤漿流量的測量有很大影響。因為高壓煤漿泵是往復泵,在正常運行過程中煤漿流體呈規律的脈動流,脈動較小,容易過濾。當高壓煤漿泵故障運行時,煤漿流體會出現較大脈動,脈動流會造成煤漿流量測量值的大幅波動。所以,在平時高壓煤漿泵運行過程中,及時巡檢,發現異常及時處理。

3)煤漿成分

氣化爐摻燒污泥水導致煤漿成分更為復雜,含有污泥水的水煤漿呈酸性,酸性的水煤漿對電磁流量計有較強的腐蝕性,這會對煤漿流量的測量有較大影響;水煤漿中的氣泡也是對電磁流量計測量造成影響的不可忽視的因素;水煤漿是含固量很高的流體,固體顆粒撞擊電極產生的噪聲表現為煤漿流量測量值的波動。其解決方案如下:

① 對電磁流量計的電極提出要求,使用光滑而且表面積較小的電極,可以大幅減少顆粒物撞擊電極的頻率,并且電極表面不會輕易產生劃痕。

② 使用低噪型噪聲屏蔽新技術,在電極表面采用分子級陶瓷隔離傳感器,有效屏蔽鐵屑、油膜、氣泡、絮狀物、顆粒物撞擊等測量噪聲。實踐證明,采用低噪聲型電極測量效果較好。

2.2 氣化爐出口合成氣溫度測點振動大、元件頻繁損壞,3支溫度測量元件在同一個套管中,存在共因失效,氣化爐誤跳車風險高

2.2.1 氣化爐出口合成氣溫度測點的原設計存在較大缺陷

1)氣化爐合成氣出口溫度風險隱患

氣化爐合成氣出口溫度設計為三取二聯鎖儀表,三點中任意兩點高于278℃,氣化爐跳車。如其中一點指示波動超過聯鎖值,若其他兩點再出現波動且超過聯鎖值,氣化爐將引發停車聯鎖,且氣化爐合成氣出口溫度回路被設定為回路斷路報警聯鎖;當兩個或兩個以上測點斷路時,將引發氣化爐停車聯鎖。所以,此溫度在運行和維護過程中存在很大的安全隱患。

氣化爐出口管上原有溫度測量元件為3 支熱電阻,并且3 支熱電阻在1 個套管里。因管線振動較大,介質流速快,含固體顆粒,沖刷嚴重,在氣化爐運行過程中,因介質沖刷嚴重套管穿孔導致氣化爐停車至少兩次。

2)處理此故障問題的難點

氣化爐合成氣出口溫度其中一點指示波動超過聯鎖值,若其他兩點再出現波動且超過聯鎖值,氣化爐將引發跳車聯鎖,所以需在線更換測量元件。此溫度測點測量的工藝介質為壓力6.5Mpa、溫度230℃~260℃的氣化爐合成氣,首先將三點溫度強制在240℃,然后經計算240℃對應的PT100 熱電阻阻值為190.45Ω,將電阻箱阻值調整為190.45Ω,再將故障點現場至機柜間安全柵處接線斷開,把調整好后的電阻箱接入安全柵。接入后通知DCS 儀表班將回路斷路報警復位,然后依據此法,將第二只190.45Ω的電阻箱接入另一點的安全柵,并復位斷路報警。經過以上兩步,可以確保此溫度回路斷路聯鎖“失效”,現場人員更換提前準備好的新熱電阻測量元件。待現場更換完成后,機柜間處作業人員測量更換后的熱電阻阻值并做回路測試,都正常后接入安全柵,通知DCS 儀表班將斷路報警復位,觀察122TE210A/B/C 三點中控溫度指示,指示正常后解除聯鎖。

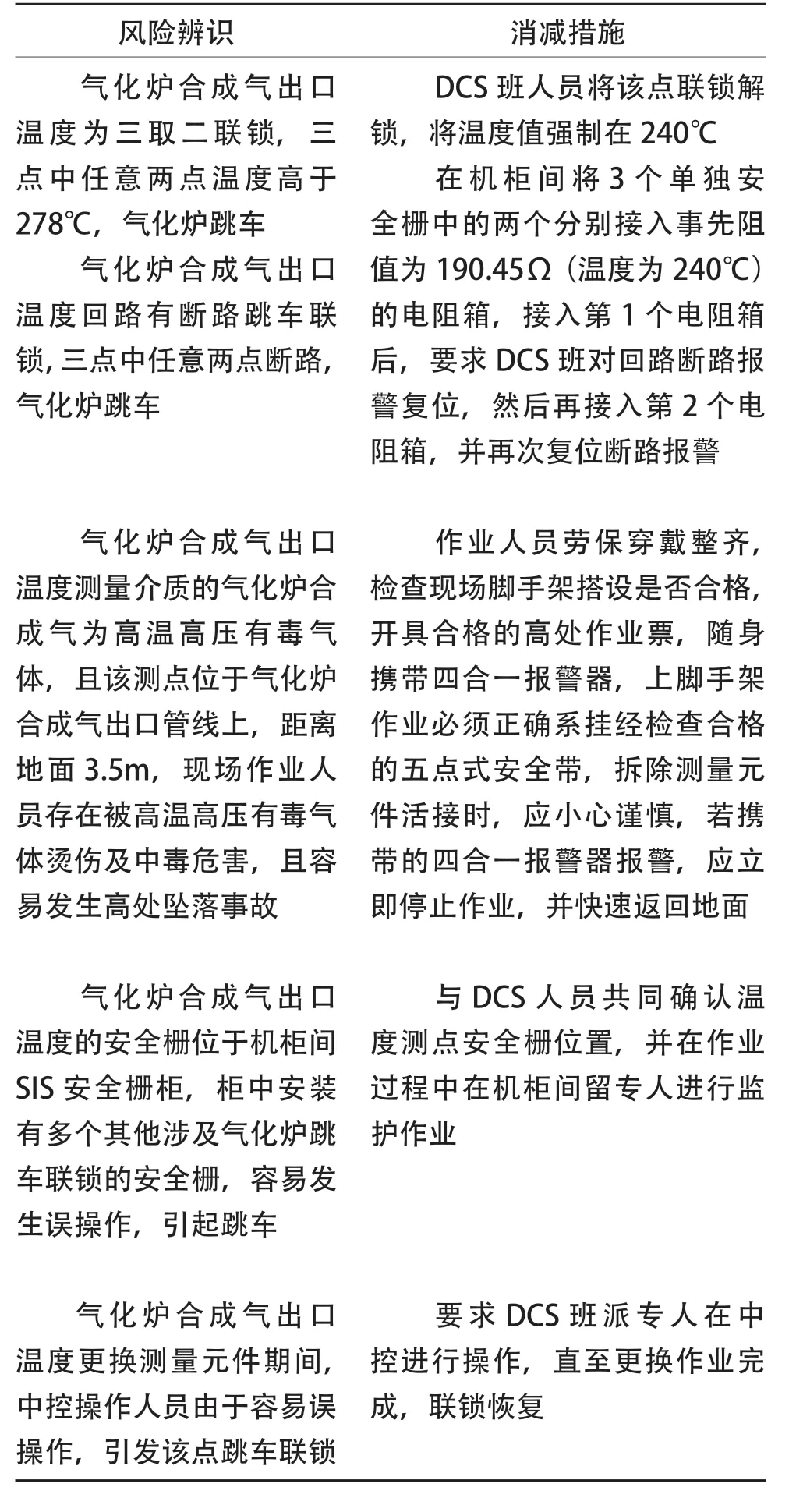

3)處理此故障的風險辨識

2.2.2 氣化爐出口合成氣溫度測點技術改造

1) 將耐振性能差的熱電阻改進為耐振熱電偶。熱電偶套管采用耐振設計,避免套管與工藝管線產生共頻振動,提高元件使用壽命,避免了聯鎖誤動停車的風險。

表1 風險辨識Table 1 Risk identification

T 型熱電偶具有線性度好、熱電動勢較大、靈敏度較高、穩定性和均勻性較好,價格便宜等優點,其穩定性更好。熱電偶連接處有特殊結構設計抗振動,特殊耐磨制作能承受顆粒固定沖刷,保護管為破裂自鎖結構,具有高硬度能承受高壓,法蘭及下法蘭接管為整體鍛造更加耐壓。T型熱電偶測溫范圍-200℃~350℃,正常工況測量溫度為257℃左右,依據SHT 3005-2016《石油化工自動化儀表設計選型規范》可知,T 型熱電偶的測量精度較高。

表2 耐振熱電偶選型表Table 2 Selection of vibration resistant thermocouple

2)將3 支測溫元件獨立分開,重新開孔。

對氣化爐合成氣出口管道實地察看并且查閱原設計資料發現,在原有測溫元件的旁邊分別有氣化爐與氣化爐出口合成氣壓差表、氣化爐出口合成氣壓力表、氣化爐與鎖斗壓差表的取壓點。直管段上沒有足夠的開孔位置,只能在彎管后進行開孔,經過對氣化爐合成氣溫度流速進行計算,以及氣體的特性和在相同的環境溫度條件下,判定3支溫度計不會有溫差。在使用過程中的事實也證明,3 支溫度元件指示穩定,基本沒有偏差。

3)溫度套管進行硬化,噴涂硬質合金,316L+堆焊鈷基合金。

鈷基合金兼具耐磨損、耐高溫、耐腐蝕等性能,是適應復雜工況的很好的合金材料。氣化爐出口合成氣帶灰份顆粒快速流動,壓力為6.5MPa,溫度為257℃。套管表面堆焊鈷基硬質合金,硬度可達HRC40 以上,抗磨損、耐沖刷、耐高溫,完全滿足此工況的使用要求。

2.3 出渣池泵黑水流量控制閥閥門頻繁損壞,閥門需頻繁下線維修及在線更換的問題

2.3.1 出渣池泵黑水流量控制閥

氣化裝置渣池泵黑水流量控制調節閥,本廠使用的是偏心旋轉閥,介質為氣化爐黑水,該介質對金屬材料具有較強的沖刷、腐蝕作用。所以,在儀表選型中對閥內件的材質提出了特殊要求,閥芯、閥座采用316+碳化鎢,閥體還是WCB,此閥在運行過程中,頻繁出現閥體穿孔、閥內件損毀性故障,閥門平均無故障周期只有60 天左右,閥門維修費用高,影響氣化爐長周期運行。

2.3.2 尋找新型材料,解決沖刷、腐蝕工況共存情況對材質相互制約的矛盾

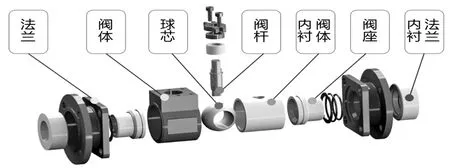

采用氧化鋯陶瓷解決了在氣化爐黑水工況下閥內件耐沖刷與耐腐蝕不能同時解決的矛盾。閥體鑲嵌陶瓷襯里,實現了對閥體的有效防護。采用V 型球結構,實現了球閥精細的調節功能。

圖1 陶瓷閥結構圖Fig.1 Structure of ceramic valve

此陶瓷閥結構上為雙向密封的完全對稱設計,密封副獨立結構加上特有的彈性補償結構,密封等級高,新材料應用,選用氧化鋯陶瓷閥,球體采用先進研磨設備及工藝制造,球圓度精度高,表面質量好,有很好的密封性能。氧化鋯陶瓷球閥除具有金屬球閥的絕大多數優點外,更具有超強的耐腐蝕、耐高溫、耐磨損及耐沖蝕等顯著特點,閥球、閥座及內襯均采用氧化鋯結構陶瓷材料,洛氏硬度高達HRA87 以上,因而能承受高速流體及硬顆粒介質的沖蝕,具有優異的耐磨損性,解決了腐蝕/沖刷工況共存導致材質選擇的矛盾。

陶瓷閥門廣泛應用于石油、化工、冶金、電力、污水處理等工業領域,陶瓷閥門優越的性能主要表現在以下幾個方面:

陶瓷閥門在高溫、高壓、強腐蝕、高磨損等惡劣工況下使用,對比金屬閥門凸顯出陶瓷閥卓越的性能,主要表現在陶瓷閥使用周期長、性價比高、維修量小等方面。而且,隨著技術的不斷進步,陶瓷閥將更加趨于完善和成熟,是腐蝕、高溫、磨損及沖蝕等惡劣工況設備選型的絕佳選擇。

3 結束語

通過對水煤漿氣化爐在運行過程中出現的問題進行深入分析,從設計選型、安裝、問題原因排查等方面深刻了解并理解問題的本質,從而提出行之有效的解決方案。為實現氣化爐安穩長滿優運行的目標提供了一定的保障,同時也為同類煤化工裝置提供了良好的解決方案。