淺談提高船舶管系制造效率的有效方法

曹鐵軍

(福建省馬尾造船股份有限公司,福建 福州 350108)

1 概述

管子制作效率和質量是一個矛盾體,已成為船廠生產中的一個短板,影響著船舶建造進度,并直接關系到船舶建造成本和船廠聲譽。高附加值船舶設備多、空間小,彎管比例高,造成管子的制作效率低,修改比例一直很高。為了降低成本和提高管子使用壽命,在設計過程中應盡可能減少使用彎管,對彎管盡可能減少定型彎頭而采用彎管機彎制。如果設計過程中隨意確定彎管角度,那么在內場加工時,彎管的制造精度很難滿足設計要求。即便是在受到空間或彎管能力的限制而必須使用定型彎頭的情況下,也需要對彎角進行控制,因為成品定型彎頭一般是固定角度的幾種規格,這樣可以減少彎頭的切割,避免材料和工時的浪費。

在提高設計準確率的同時,對管路的制造、安裝便捷性和廢舊管子利用率進一步優化,可以促使管路制造和安裝效率不斷提高。

盡管管路的成本在整個船舶造價中占比非常高,但是船舶設計與建造過程中對管路系統的重視度仍然不夠。如果能在設計和制造過程中更加科學地提高管子設計準確率和生產效率,控制管子修改率的同時提高廢舊管子的利用率,船舶的整體建造效率、成本控制將十分顯著。本文結合馬尾造船公司的現狀和問題,對管路從設計、生產和安裝階段的技術改進進行探討,以期為推進船舶設計、建造流程優化提供參考。

2 存在的問題

2.1 設計軟件不完善,設計人員對管子加工制造工序工藝了解深度不夠

目前馬尾造船技術中心在設計的船舶全部使用TRIBON軟件進行全船建模。該軟件于數年前開發且不能隨船廠定制,如管子托盤的統計只能按預先設定的托盤號區分,無法按管徑、定長、表面處理方式統計,對批量化生產的托盤拆分造成影響。

設計人員以船級社規范和管子設計原則工藝作為綜合放樣的主要規則依據,可以做到整體布局最優化,現場安裝簡單化。但對于管子放樣對管子內場加工制作的最優化考慮不足,也沒有如類似規范工藝等的強制約束和加工制作的實際經驗(設計人員基本都是在機裝課、甲居課等管件安裝部門實習,因而缺乏管件加工制造經驗)。如管子放樣最優系統走向合理,但在管子斷成零件,生成小票時沒有刻意去創造利于批量生產的定長、定彎等共性條件。

2.2 管子按船舶建造進度及分段預裝托盤安排生產

目前管子的圖紙下達及生產模式是按照單船建造計劃,管子分段預裝歸屬,這是按照船舶建造進度需要而來,不利于管子成組劃分批量化生產。若按照目前的模式將管子按成組技術批量生產,勢必打亂原托盤屬性,交由外場時又要按分段預裝交接,需人工重新拆分,效率低下。

2.3 公司管子加工車間受場地等限制缺乏大型自動化設備

未能利用成熟的自動化設備提高生產效率,降低勞動強度,如自動下料、自動坡口、自動焊接等的大規模應用。人員手工作業勞動強度大,施工環境差,效率低。

2.4 管子生產狀態的信息采集智能化程度低

目前管子生產進度統計、管件加工信息采集還未實現智能化和細化。管加課外的相關部門想了解管子生產情況,基本靠聯系負責人電話落實。如技術下達修改單時僅能了解到相應分段是否已加工,不能了解相應單根管路的加工情況,這勢必影響到下達材料增補單的準確性和及時性。管件加工時也是靠人工核對管子信息來分揀,工作量大、容易出錯。

2.5 修改單產生的廢舊管路利用率低,重復加工

由于船東意見,外來設備變更及設計等原因引起管路的修改比例一直居高不下,造成很多加工好的管路被廢棄,作為廢料處理,利用率不高。主要因為相關制度不完善,工人缺乏利用廢料的積極性。利用廢舊管路往往需要工人拿著圖紙挑揀、比對,耗費工時,或僅能直接割除廢舊管的一部分來利用。目前管子生產人員的工資收入是工時績效制,若利用了廢舊管路為公司降低材料成本,反而耽誤了新管件的制作,會影響個人收入,這樣會打消工人廢舊物料利用的積極性。不同的管路設計人員對管子的定長、定彎設定不統一,很難跨區域替代利用,無電子編碼幫助快速識別,靠人工篩選費時、費力,這些都增加了廢舊物料的利用難度。

3 提高管系制造效率的總體思路與方案

3.1 管件設計數據的標準化和雙托盤化改進[1-2]

管子設計人員、管子生產人員及管子安裝人員共同探討、制定符合本廠加工能力和安裝習慣的管子數據標準,作為管子生產設計及出小票圖紙時的校對依據。對設計軟件進行二次開發,除了按分段提取外,也可按同一管徑或同一長度等具有成組條件進行提取,以符合生產時的批量處理,多種托盤形式提取,以滿足實際需求。要改變現在的管子編碼和托盤形式,使之可以體現以上的各種信息,來滿足識別、分揀、制造和交付。每一個管件的編碼作為唯一標識,可以由加工編碼和安裝編碼組成,即按照制造和安裝提供兩份托盤,實行雙托盤管理模式。加工編碼適用內場校管結束前,利于管子成組分揀,以批量生產。如將多個具有定長的管路按加工托盤劃分,可以批量切割、校管,再次分揀具有表面處理相同的管路,批量鍍鋅或酸洗。待管路加工完成后,再按安裝屬性依靠安裝托盤編碼重新分裝管路,如按分段或階段整理后交由現場預裝施工。

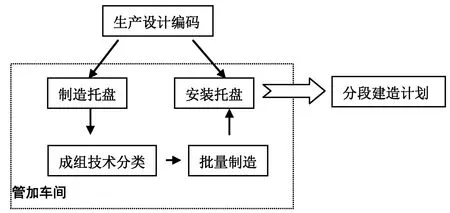

圖3 雙托盤管理流程

圖4 定長管路集中切割制造

3.2 利用有限場地定制自動化設備

公司管加車間受到場地限制,沒有專業化布局設計,不利于大型自動化設備的購置安裝。為此,有必要對管子生產車間進行重新梳理,考察國內成熟的管件加工企業及現代化船廠,借鑒成熟技術和經驗。邀請管件加工設備廠家前期介入管子車間的布局設計,爭取能按現有條件定制相關小型化自動設備,如自動坡口機、自動焊接機等,打造管子流水線化生產的基礎平臺。

圖5 小型輔助焊設備大大提高焊接效率

3.3 建立管件電子信息采集系統,建立加工信息采集點

上文已提到雙托盤管理由制造托盤和安裝托盤組成,以便進行成組生產和分段預裝需要的管子拆分。但拆分的過程依靠人工核對管件信息來分揀,工作量不可小視。安裝部門也無法準確了解生產和分揀進度,不利于按分段做預裝計劃安排。雙托盤管理可以很好地解決編碼重置問題。傳統的機械式編碼(以打鋼印的方式記錄管件信息)在管子信息提取和分揀中只能依靠人工,效率低,需要大量的人力投入。對于管子制造和加工信息的識別,可以以電子編碼形式體現,利用已經非常成熟的條形碼或二維碼技術。電子編碼可采用噴涂、粘貼、掛牌等形式附著管路。在管子加工車間的每道工序建立信息采集點,利于條形碼或二維碼采集、提取、記錄管子信息,進行管子托盤的拆分和管子加工信息的實時記載。采集點主要根據管子加工程序確定。由于管子表面的防腐處理需要鍍鋅或酸洗等,管表面的電子編碼易損壞,部分主要識別碼可以繼續以機械編碼形式體現,在管子完工后統一核對補充電子編碼,以便現場預裝時使用。使用電子編碼實時采集后,各相關人員可直接通過信息平臺實時了解管子的生產進程,提高對管子分揀歸類的效率,從而提高了生產計劃編制的準確性、及時性和管子修改定額下達的準確性。現場施工人員也可以在不攜帶圖紙的情況下隨時使用手機等便攜設備讀取管件信息,實現無紙化安裝作業,提高管子安裝效率。

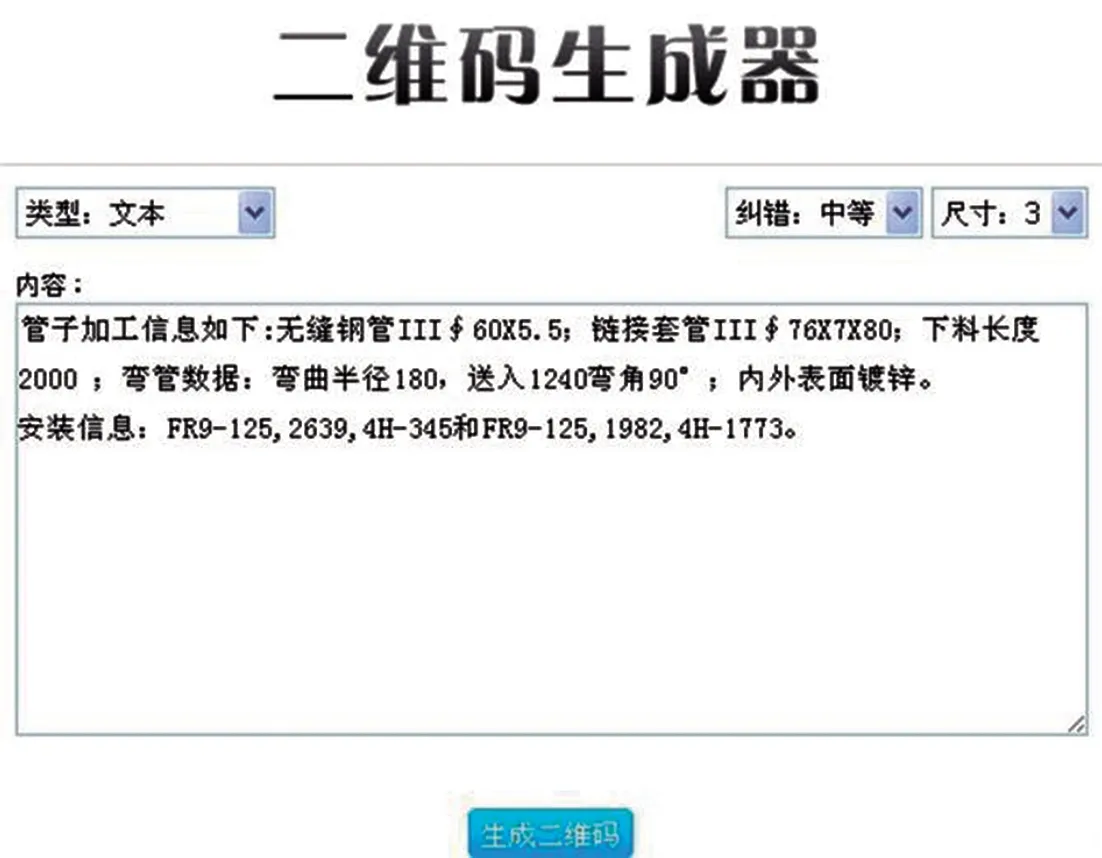

圖6 將需要的管件信息提取后轉換成二維碼

圖7 轉換二維碼噴涂于管件

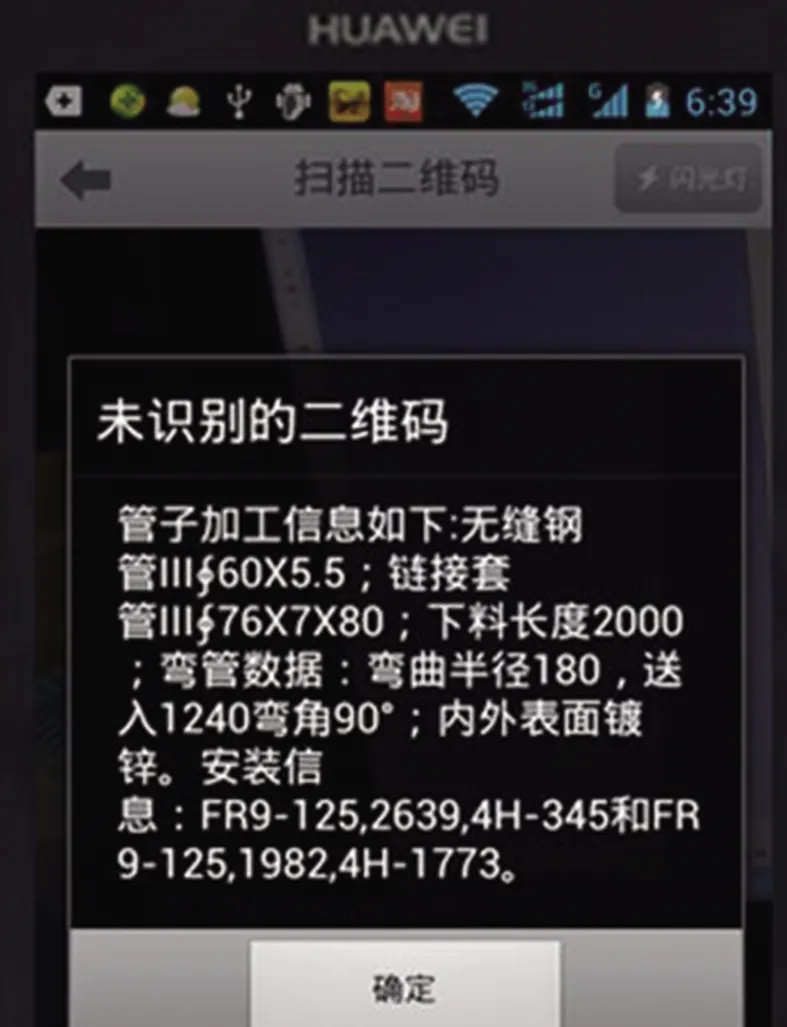

圖8 便攜設備隨時掃描二維碼獲得管件信息

3.4 出臺廢舊物資利用獎勵措施,提高管材利用率

各船廠都存在分屬不同船東的同一系列船同時建造的可能,管路布置幾乎相同,卻因不同船東提出的不同原因進行修改。工藝人員通過信息采集平臺提取的數據庫(廢舊管單獨建庫)進行廢舊管和未加工管路數據匹配,提取部分可以直接代用管路,提高廢舊管路的直接利用率,避免重復加工。

建議公司出臺廢舊物資利用獎勵措施,以提高工人對廢舊物資再利用的積極性,降低物料成本。 如生產一個托盤的實際物量使用量小于公司技術部下達的定額物量標準,公司可將節約部分的物資價值乘以一定百分比后,以直接獎勵的形式發給責任人。這樣可以大大提高工人利用廢舊物資的積極性,提高節約成本的主觀意識。

4 結束語

本文所分析的典型問題也是船舶制造行業多年存在的共性問題,管子成組技術在船舶管系設計與制造中的應用是一個系統工程,雖然具有諸多優越性,但涉及改造成本、相關設備等因素的制約還需進一步論證和評估。國內外先進船廠已有各自成熟的生產模式,在結合自身軟硬件條件的情況下,建議盡可能借鑒成熟模式,以達到降低風險、降本增效的目標。