青島煉化能效常青

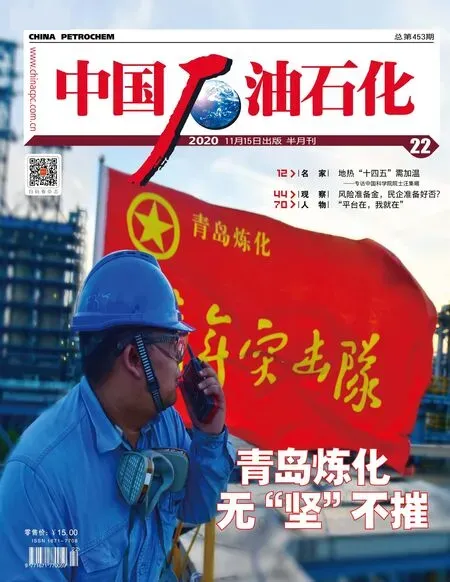

——專訪中國石化青島煉化副總工程師、生產技術部經理陳剛

文/本刊記者 石杏茹 鄭 丹

▲陳 剛

管理創新、技術創新、節能創新,是青島煉化的永恒主題。

56.72 千克標油/噸、56.19 千克標油/噸、55.34 千克標油/噸,3 個標志性節點演繹出一條青島煉化煉油綜合能耗逐步下降的曲線。“公司自投產以來,各項節能指標逐年穩步下降,能效水平持續提升。截至2019 年,已連續8 年能效領跑全行業。”中國石化青島煉化副總工程師、生產技術部經理陳剛不無自毫地說。

漸進追趕,已臻極致。如何再攀巔峰創佳績?

漸進追趕

中國石油石化:陳總,您好!青島煉化榮獲能效領跑8連冠的榮譽,這個成績是怎樣取得的?

陳剛:經過多年的探索與實踐,青島煉化創建了“漸進追趕”能源管理模式。

青島煉化從建立伊始就把能效作為奮斗目標,依靠的是公司領導層的高度重視以及各層級員工集思廣益、大膽創新、同心協作、高效執行。全員思想上節能意識的高度統一、行動上不打折扣地狠抓落實,成為實現公司能效持續提升的關鍵。

青島煉化提升全員節能意識,以體系的理念開展節能工作,按照一體化管理體系的方式來加強節能管理,能夠促進節能管理更專業化、更高效化;創新能源管理模式,以漸進追趕的方式促進能效提升,通過節能管理走出去調研、同類裝置定期評標對標、節能專題專項分析會等方式,不斷查擺、改進公司各單位節能管理存在的問題,從優化關鍵工藝參數著手來進行修枝剪葉,在公司綠色發展的道路上確保節能管理持續領航;高度重視節能改造與節能優化,從“能效提升計劃實施、資源梯級利用優化、區域資源整合優化、單裝置操作優化、多裝置聯合優化、公用工程系統優化”全面發力,實現了“多角度優化、全方位提效”。

中國石油石化:在您看來,哪些可以成為公司節能創效發展史上的標志性節點?

陳剛:青島煉化自投產以來歷經了3 個運行周期。2008~2011 年,漸進追趕、多措并舉,實現指標大幅下降,煉油綜合能耗由設計的74 千克標油/噸下降至56.72 千克標油/噸,降幅達23%;2011~2015 年,頂住油品質量不斷升級的壓力,穩扎穩打,保持指標持續穩步提升,煉油綜合能耗進一步下降至56.19 千克標油/噸;2015~2019 年,克服環保要求不斷提高的困難,攻堅克難、精細管理,創造了能耗指標歷史新低55.34 千克標油/噸。其中,能夠科學體現企業能效水平的指標煉油單位能量因數能耗由投產初期的7.22 千克標油/噸·因數下降至目前的6.44 千克標油/噸·因數,連續8 年持續領跑全國原油加工行業。

2019 年,公司煉油綜合能耗55.34 千克標油/噸,低于指標1.86 個單位,再次刷新歷史。

再結碩果

中國石油石化:2019年,青島煉化能效大樹再結碩果,哪些是比較有代表性的項目或者措施?

陳剛:2019 年,公司在降本增效方面采取了五大方面、32 項措施,全年實現創效26622 萬元。其中,能效提升方面創造的效益為4867 萬元,占比18%。

技術創新是節能減排工作永恒的主題和不竭的動力源泉。青島煉化開啟能效對標工作新常態,推行“專業管理精細化,節能管理專業化”,建立了公司層面的節能專業小組,提高能效對標工作的深度和廣度。通過對標分析和技術攻關確定了多項能效對標的技措項目并狠抓分步落實,促進能效漸進提升。

我們實施了CFB 鍋爐節能技術改造。通過加強入爐燃料質量管理,統一員工操作調整習慣,創造性地實現了脫硫洗滌塔、二次風機、布袋除塵器、高壓風機等設備在線檢修改造,有效地提高了鍋爐運行周期,1#CFB 鍋爐最長連續安全運行時間達715 天,2#CFB 鍋爐最長連續安全運行時間達423 天,均為國內CFB 鍋爐連續安全運行時間的領先水平,最大化地發揮了動力中心的發電效益。

永不止步

中國石油石化:因為疫情,今年青島煉化受到的沖擊非常大,這給節能工作帶來了怎樣的影響?

陳剛:沖擊確實很大,因為市場發生變化了,我們的產品結構必須也要進行調整。也就是說,疫情打破了原先我們累積下來的優化思路、模式和傳統。隨著產品結構的調整,節能工作也要隨之來進行調整。比如說原先我們習慣于某個產品多生產,另一個產品少生產才能最大化創效,為此我們形成了一套最優的操作模式。現在情況發生變化,我們的優化操作指標也要隨之進行改變,物料流向也是如此。總之,裝置的規模負荷每一套裝置每天都在進行調整。

中國石油石化:調整優化的過程正好趕上了今年的“百日攻堅創效”行動,青島煉化如何持之以恒地做好能效工作?

陳剛:今年突如其來的新冠肺炎疫情帶來成品油市場的低迷,直接影響了煉油企業的加工負荷,上半年我們的加工負荷率僅為83.1%,較去年同期下降10 個百分點,造成能耗的顯著提升。其中,3 月份的負荷率同比降低24%,煉油綜合能耗與單因能耗達到近10 年來的最高點。

為此,我們針對新問題、新情況,積極組織與響應,制定了《低負荷運行工況下各裝置節能降耗優化調整方案》,實施了118 項管理與技術優化措施,其中包括了大量開創性節能工作,效果明顯。

中國石油石化:漸進追趕,已臻極致。在您看來,在能效提升方面,青島煉化如何再創佳績?

陳剛:隨著近些年國家政策不斷調整、油品質量升級步伐加快、安全環保形勢日趨嚴峻以及兄弟企業能效水平快速提升等外部環境的變化,同時公司面臨裝置結構與產品構成變化不大、不斷增上油品升級以及環保提升等增加能耗的設施、部分裝置能耗水平處于行業內同類裝置領先水平、裝置間直供率處于先進水平、節能改造的潛力點已基本挖空見底等內部環境的影響,公司的節能減排工作壓力凸顯,難度大幅提升。

未來,我們將主要圍繞繼續深挖潛能采用更新的技術、不斷加強節能的精細化管理兩個方面開展工作。在提升能效之路上,重點抓促氫氣資源細化分級利用、熱電聯產機組提標改造、新能源氫能的開發與利用、二氧化碳回收利用等工作,結合公司煉化一體化規劃做好頂層設計,確保整體能效最優。

同時,我們也深深知道,未來像我們這種以燃料型為主的煉廠生存將會非常之艱難。如何提高抗風險能力?必須轉變我們的加工路線和產品結構,向先進工藝路線、高質量發展模式、高附加值綠色產品進軍。在這方面還需要政府和集團公司給予我們大力支持。