豐田緊湊型電動后驅動單元的開發介紹

◆文/江蘇 高惠民

一、概述

近年來,隨著人們對環境保護意識的不斷提高,如減少二氧化碳和更清潔的排放,促進了混合動力汽車的廣泛使用。但是,在過去很少配備緊湊型混合動力乘用車帶AWD(全輪驅動),這對生活中需要AWD車輛的地區推廣混合動力構成了障礙。因此,愛信集團旗下的三家公司(愛信精機有限公司、愛信AW有限公司和愛信AI有限公司)與豐田汽車公司合作開發了緊湊高效的新型電動后驅動單元,在現有緊湊型FF混合動力乘用車的結構上作最小改動進行安裝。本文介紹了該電動后驅單元結構與特性,作為具有雙軸結構的齒輪系,可實現緊湊型設計,采用感應電動機降低兩輪驅動時的動力損失,通過ATF集油罐抑制ATF攪拌阻力,有助于降低燃油消耗。

二、緊湊型AWD系統組成和結構

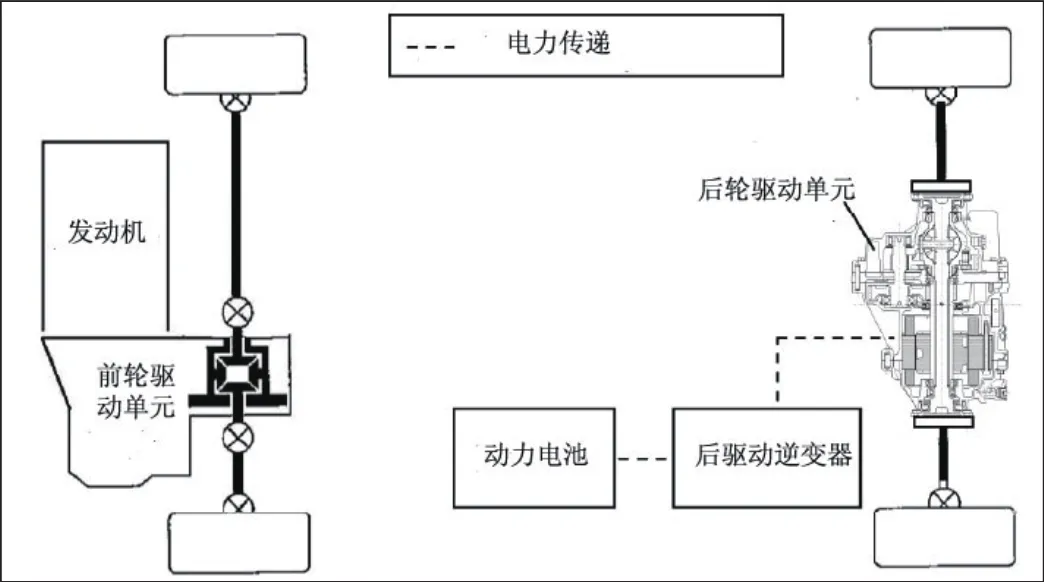

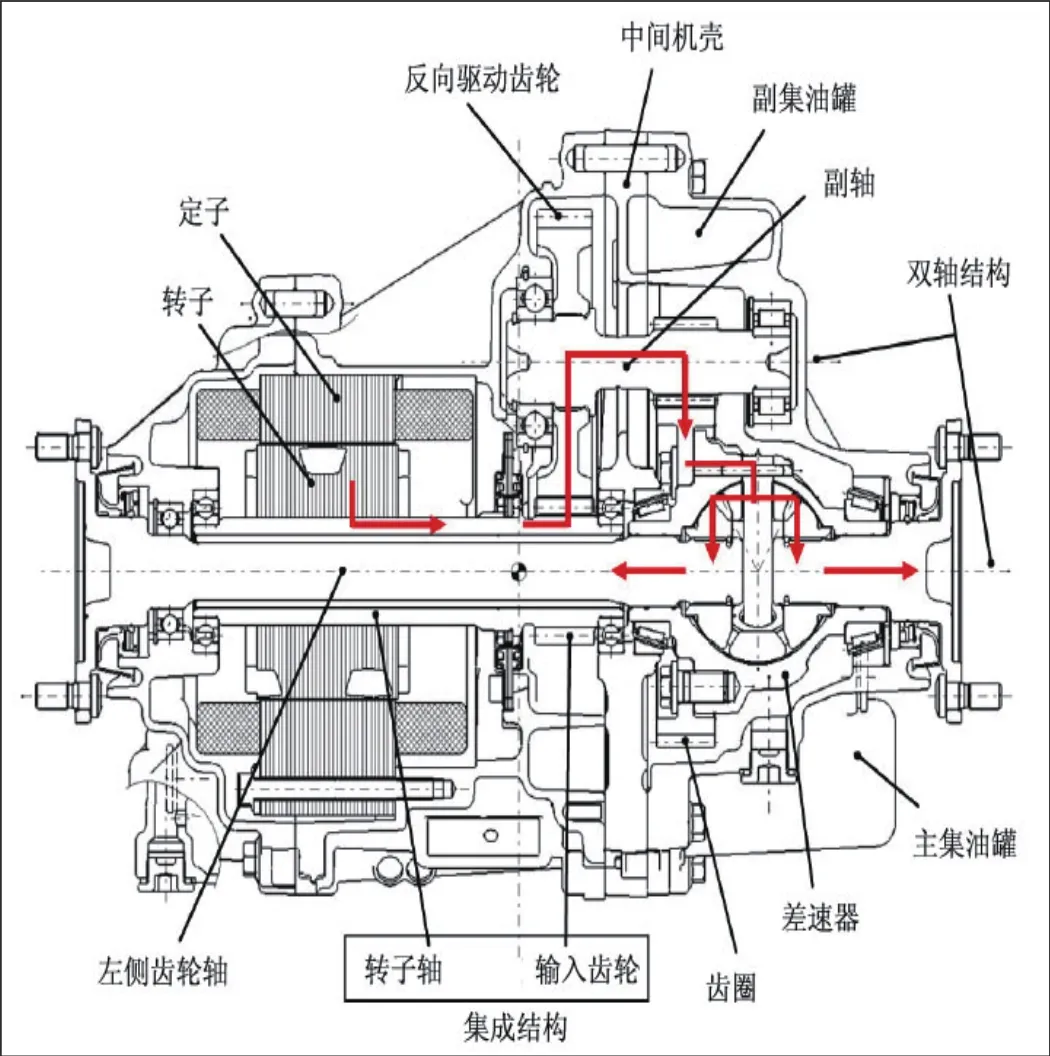

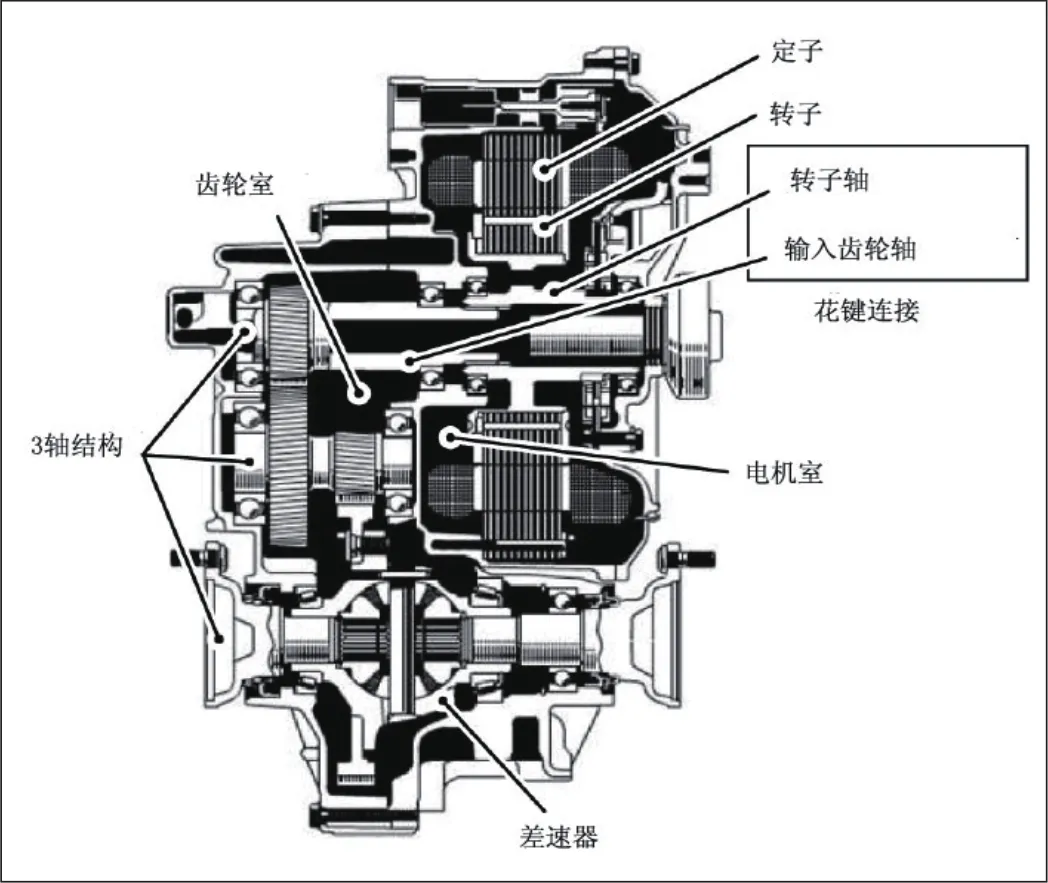

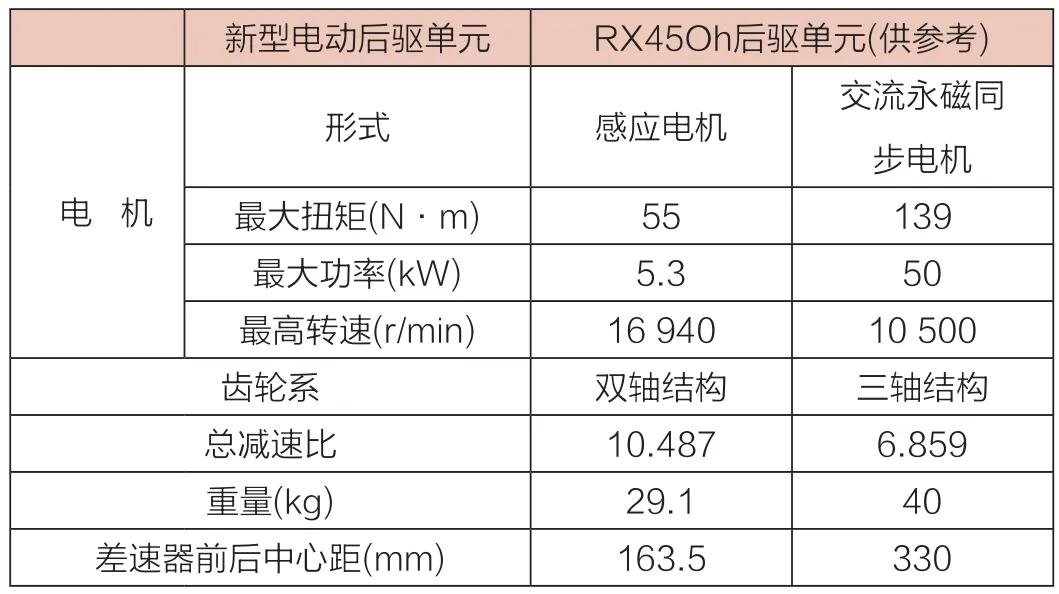

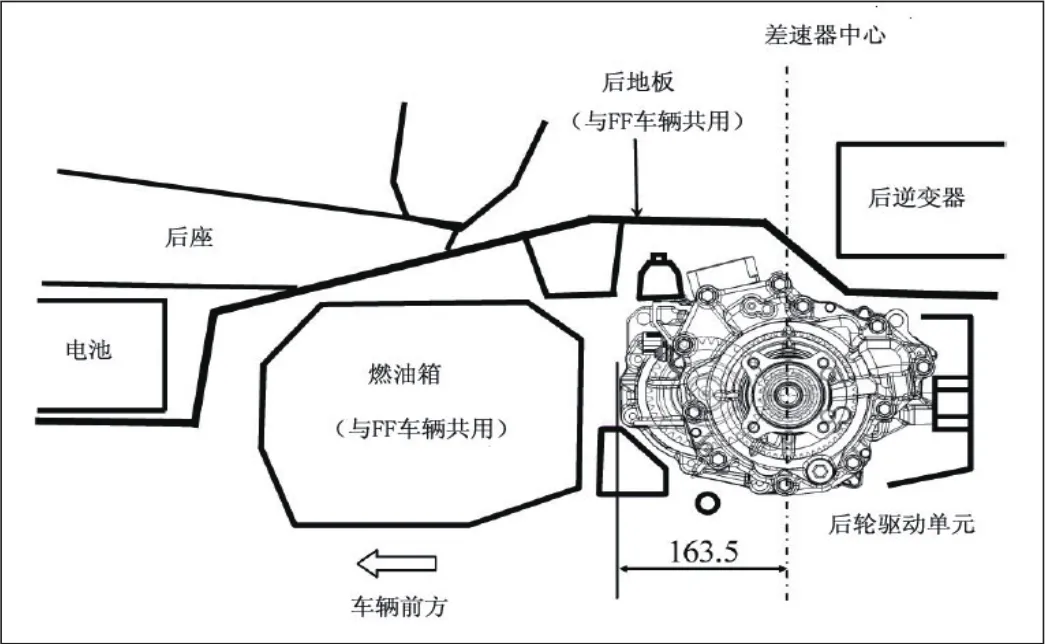

緊湊型AWD動力傳輸取消了分動箱和傳動軸,通過添加逆變器,電力電纜和緊湊型電動后驅單元(包括電機、減速器和差速器)組成。當FF混合動力汽車需要AWD時,后輪驅動電機逆變器總成為電動機提供電源運行(電源為HV蓄電池電壓),從而增加后輪扭矩。例如,在車輛起步期間或前輪打滑時提供高響應和高效率的AWD作用。如圖1所示緊湊型AWD系統的結構。圖2所示為新型開發的緊湊型電動后驅單元的組成,圖3所示為雷克薩斯 RX450h 或原來其他型號中使用的電動后驅單元。表1是緊湊型電動后驅單元與雷克薩斯RX450h電動后驅單元主要規格比較。

1.緊湊的設計

圖1 緊湊型AWD系統結構

圖2 新型開發緊湊型電動后驅單元主要組成部分

圖3 雷克薩斯RX450h電動后驅單元組成

表1 緊湊型電動后驅單元與雷克薩斯RX450h電動后驅單元主要規格比較

為了使緊湊型電動后驅單元的長度縮短,采用電機和差速器軸位于同一軸上的雙軸齒輪系結構。圖2中的箭頭表示其動力傳輸路徑。電機扭矩通過轉子軸和副軸傳遞,兩次減速,由差速器傳遞到左右車輪。結構上是將差速器左側齒輪軸放在空心電機轉子軸內,使得電機和差速器能夠安裝在同一軸上。考慮到緊湊型電動后驅動單元的前后長度和電機最大允許轉速,總減速比設置為10.487,以減小電機尺寸和質量。圖4所示為緊湊型電動后驅單元在車輛上的布局情況。雙軸齒輪傳動系統和高減速比的引入使得緊湊型后驅單元的設計和結構能夠與FF車輛共用一個燃油箱和后地板。

圖4 緊湊型混合動力車輛電動后驅動單元布置

2.降低油耗

(1)驅動電機形式

考慮到AWD(后驅動電機運行時)和2WD(兩輪驅動,后驅動電機未運行時)的驅動次數,緊湊型電動后驅單元采用無永磁體的感應電動機作為驅動電機。 因為感應電動機在電動機不運行時沒有電力損失。 這有助于最大限度地減少2WD操作期間的電力損失,并減少燃料消耗。

關于定子的繞組類型,采用分布式繞組。 轉子的導條和端環采用鋁鑄件鑄造成鼠籠形狀,在大規模生產中具有很高的生產率。 通過減少諸如孔隙率(砂眼)的鑄造缺陷的方法來確保轉子在高速運轉期間的可靠性。

(2)抑制ATF攪拌阻力結構

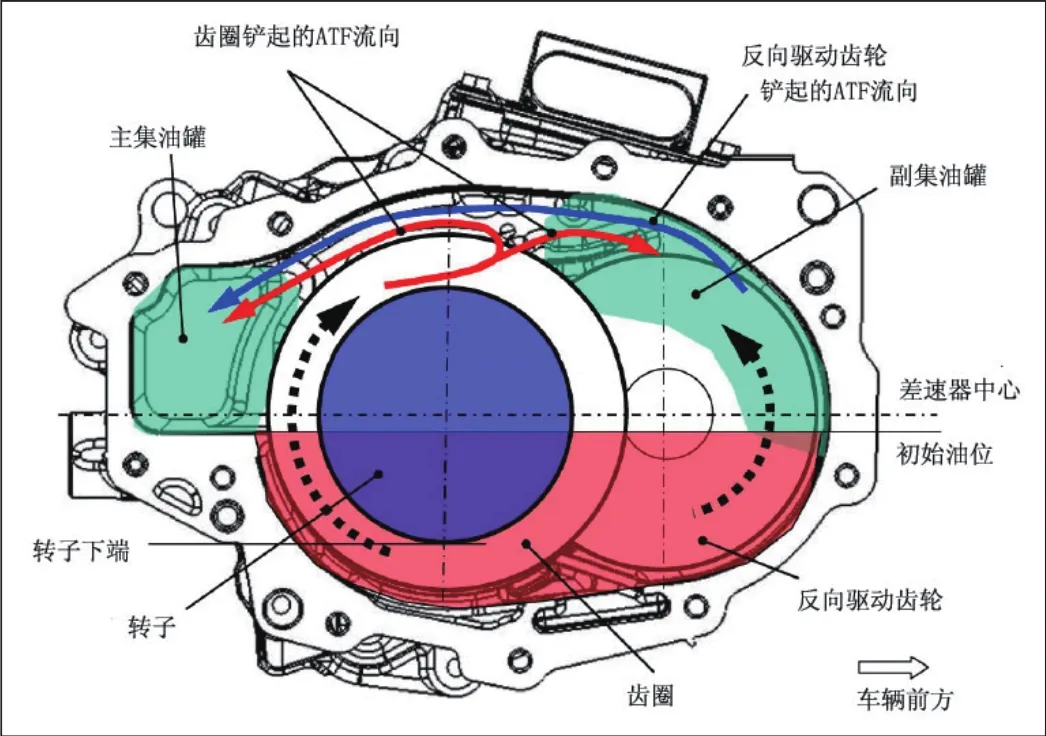

緊湊型電動后輪驅單元依靠ATF循環用于潤滑齒輪和軸承以及冷卻電機。 為了實現潤滑和冷卻的能力,并且進一步降低功率損耗,該單元采用抑制ATF攪拌阻力的結構,優化了齒輪鏟起ATF將其回收到集油罐。 圖5所示為潤滑裝置結構圖。

圖5 緊湊型電動后驅單元潤滑結構圖

位于車輛后側的主集油罐和位于車輛前側的副集油罐,兩者均安裝在高于初始油位的位置。 圖中的實線箭頭表示ATF的流向。 適當定位反向從動齒輪和齒圈鏟起ATF并將其回收到集油罐,從而可以根據行駛條件優化單元中的如下油位。

①怠速期間:ATF油位位于差速器軸的中心,確保差速器中運動部件在車輛啟動時的潤滑,減少卡滯阻力。

②AWD期間:電機室的ATF油位高于轉子的下端,以便轉子運轉向定子輸送ATF,幫助定子線圈冷卻。

③2WD期間:電機室和齒輪室的油位低于轉子下端。在減速前高速運轉的轉子停止鏟送ATF,并減少了與齒輪的攪拌。此外,該裝置通過提供從集油罐到必要零件(包括軸承和油封)的油道來輸送ATF,以確保潤滑能力,并將ATF返回電機室和齒輪室。

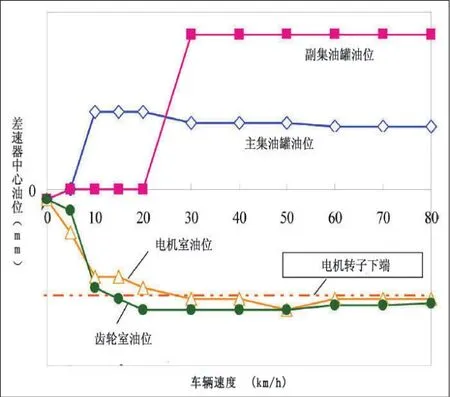

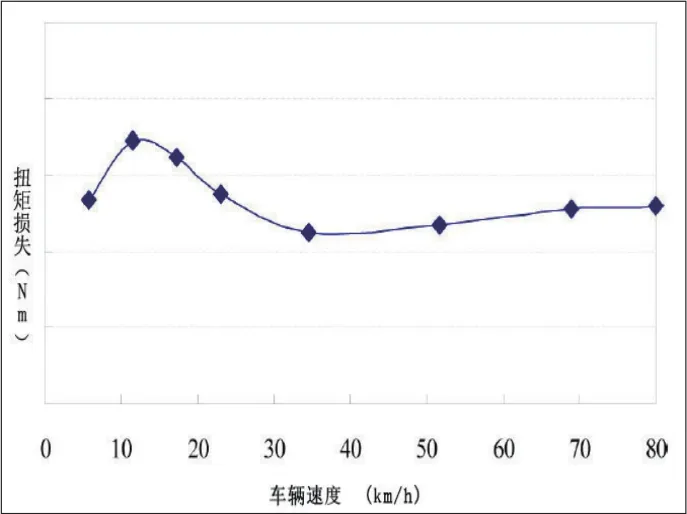

圖6所示為用試驗臺測量的車速與ATF油位之間的關系。齒輪開始以大約10km/h的車速鏟起ATF。隨著齒輪向集油罐供應ATF,電機室和齒輪室的ATF油位降低,而集油罐的ATF油位升高。在30km/h或更低的車速下,電機室油位高于轉子下端,轉子吸收ATF,以冷卻定子線圈。在30km/h或更高的車速下,電機室和齒輪室的油位穩定在低于轉子下端的水平,而集油罐的油位也穩定。按照設計要求,轉子停止鏟送ATF,并且齒輪的攪拌也受到限制。圖7所示為單位車速下與損失扭矩之間的關系。在車速為10km/h或更低的情況下,ATF不回收到集油罐,因此損失扭矩會相應增加。在10km/h或更高的車速下,只有在將ATF回收到集油罐時,電機室和齒輪室的ATF油位才會降低,從而可以抑制損失扭矩的增加。該ATF攪拌阻力抑制結構實現了該單元中最高傳輸效率達到97%。

圖6 車速與油位的關系

圖7 車速與損失扭矩的關系

3.降低成本

(1)電機室和齒輪室的集成

在LEXUS RX450H后輪驅動單元中電機室和齒輪室是分別獨立隔開,電機轉子軸和輸入齒輪軸通過花鍵連接,由不同軸承支撐在分隔殼體上。而在新型開發的緊湊型電動驅動單元中,電機室和齒輪隔室的劃分被移除,以將轉子軸和輸入齒輪集成在一起,減少了軸承數量,并消除了對花鍵等零件機械加工的需要。這種結構的改變,減少了單元制造成本和重量。

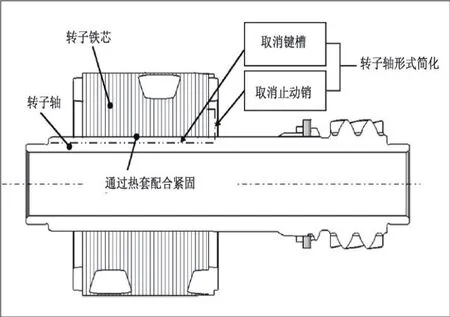

(2)轉子軸與鐵芯的熱套裝配

在混合動力汽車和電動汽車驅動電機中,轉子鐵芯和轉子軸裝配常采用花鍵結構冷壓工藝固定在軸向上。在新型開發的緊湊型后輪驅動電機中,調整轉子鐵芯的內徑和轉子軸的外徑公差配合,以便通過熱套配合緊固。通過消除軸向上的鍵形花鍵和擋塊,使轉子軸的形狀更加簡單,有助于降低加工成本。圖8所示為轉子組件裝配的圖紙,通過加熱來擴大轉子鐵芯的內徑,將其套入轉子軸上并使其冷卻直至緊固。設計熱套過盈量時,考慮到可能因熱量或其他原因影響零件的裝配緊度而降低傳遞扭矩的因素,以便始終能夠確保足夠的扭矩達到所需的強度。

圖8 轉子組件裝配圖

三、CAE預測技術實現的減重

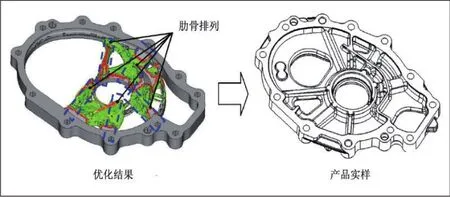

降低齒輪噪音對于緊湊型電動后驅單元也是必要的。通過采集實際機組的參數,利用CAE精確預測機組內的聲壓,優化設計一個更薄的殼體(包括肋骨布置),使重量減輕。圖9所示為實際新型開發的緊湊型電動后驅單元和CAE模型之間的聲壓比較示例。

圖10 中間機殼優化結構

通過優化計算技術,在不影響潤滑性、澆注性等性能的前提下,得到了優化后的殼體形狀。例如,設計中間殼體的關鍵是有效地布置肋骨,使殼體能夠以非常薄的形式支撐兩個軸承的載荷。通過CAE的優化計算技術和鑄造流程模擬,滿足零件的強度和各種其他約束條件(如可澆鑄性)以及獲得支撐肋的最佳布置(使重量盡可能減輕)來優化殼體形狀。圖10所示為中間殼體的最佳形狀。

雖然CAE預測技術滿足了噪音性能和強度,這似乎與開發該單元的目標相矛盾,即更緊湊、更輕的設計。但是,它也有助于縮短開發周期和減少與原型設計相關的成本。

四、結論

緊湊型電動AWD單元已經開發并應用于緊湊型FF混合動力乘用車上。 實現了低油耗、緊湊型、低成本的開發目標,為在日常生活環境中具有足夠性能以及極低油耗的AWD車輛的開發做出了巨大貢獻。 我們希望通過推廣更多的混合動力汽車,進一步改善裝置結構,減少二氧化碳來改善環境。