全生化工藝處理活性染料廢水工程實例

孫慶國

(蘇州健雄職業技術學院,江蘇蘇州 215400)

印染廢水排放量大、污染物種類繁多,因此處理難度大、成本高。印染廢水除了有大量殘余的染料外,還有水洗下來的各種助劑、油劑、漿料、纖維雜質、酸、堿及無機鹽等,具有污染物成分復雜、廢水可生化性差別大、不同工藝段主要污染物種類不同的特點。隨著國家對污染控制的逐步趨嚴,印染行業亟需探尋一條針對自身行業特色,高效、節能、經濟、實用的污水處理方法[1-2]。

某企業針對不同的生產工藝,在每個車間均設置獨立的集水池,污水處理采用初沉/水解酸化/好氧生化/終沉的組合工藝,又因污水處理量大而設置兩條工藝路線、技術參數完全一致的污水處理系統。該廢水處理工程于2018 年2 月開始土建施工,12 月開始設備安裝,2019 年3 月竣工。車間的印染廢水分為活性染料廢水和其他染料(分散染料、陽離子染料、直接染料等)廢水,系統運行數據表明,單獨處理活性染料廢水可實現全生化運行,污泥產量極少且費用經濟實惠;而其他染料廢水無法實現全生化運行,只有在初沉池、終沉池加藥的情況下才能保證污水穩定處理至外排標準[3]。

1 工程概況

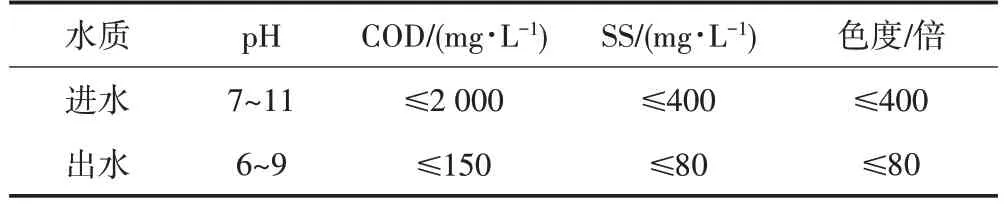

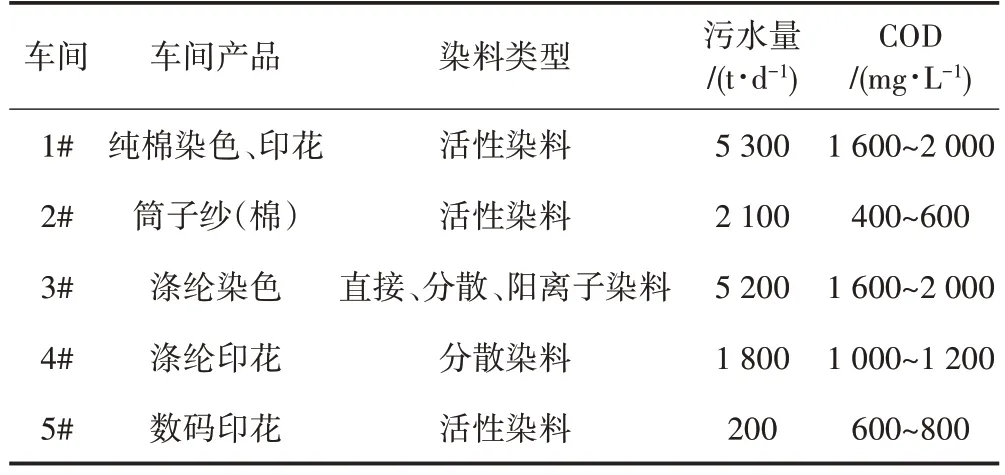

紹興市某印染廠主營化纖布、棉布染色和印花加工,使用的染料品種主要為活性染料、分散染料、陽離子染料、直接染料等。該廠出租部分生產車間,因此各個生產車間均設置獨立的集水池,企業總污水排放量為14 600 m3/d。應當地環保要求,企業投資建設了一套日處理15 000 m3印染廢水的系統,該系統設置了兩條工藝路線、技術參數完全一致的污水處理線,單條處理線日處理量達7 500 m3。污水系統設計進出水水質如表1 所示,企業各車間實際污水排放種類及水量如表2所示。

表1 系統設計進出水水質

表2 各生產車間產品及水質

2 工藝設計

2.1 工藝流程

該工程采用初沉池/水解池/中沉池/好氧池/二沉池/終沉池的組合工藝,設置2 套工藝相同、技術參數一致的廢水處理系統,分別處理7 600 t/d 活性染料廢水(1#車間、2#車間、5#車間)和7 000 t/d 其他染料廢水(3#車間、4#車間),工藝流程如下:

2.2 主要處理單元

2.2.1 調節池

調節池(水質調節)2 座,地下式現澆混凝土結構,單座尺寸為25 m×25 m×5 m,有效水深為4.5 m,水力停留時間為9.0 h。調節池需根據液位控制提升泵的啟停,設置投入式液位計2 套,污水需用水泵輸送至初沉池,設置端吸離心泵及配套變頻控制裝置4臺,2 用2 備,單臺Q=330 m3/h、H=24 m、P=37 kW;考慮到調節池底部容易沉積淤泥,而池底定期曝氣可替代年底人工清淤,故設置穿孔曝氣裝置2 套,污水流量計量有助于及時調整系統參數,設置電磁流量計2套,管徑DN250。

2.2.2 初沉池

初沉池(平流式)2 座,地上式現澆混凝土結構,尺寸為10 m×45 m×5 m,有效水深為4.5 m,反應區停留時間為25 min,表面負荷為0.78 m3/(m2·h)。為保證沉淀池出水均勻分布,設置不銹鋼出水堰2 套,用于沉淀池底部污泥匯集至污泥斗;設置平流式刮泥機2套,用于污泥斗排泥;設置排泥泵4 臺,2 用2 備,單臺Q=100 m3/h、H=20 m、P=7.5 kW。反應區視情況加藥,可投加的絮凝劑為聚鐵(PAFC),助凝劑為高分子(PAM),另需根據pH 投加液堿(NaOH),其中聚鐵的投加量控制在1 600~1 800 mg/L,液堿的投加量控制在300~500 mg/L,高分子的投加量控制在3~5 mg/L;設置聚鐵藥劑存儲PE 桶3 只,單只容積20 m3,用隔膜計量泵(2 用2 備,單臺Q=946 L/h、P=0.75 kW)投加,設置液堿存儲PE 桶2 只,單只容積20 m3,用隔膜計量泵(2 用2 備,單臺Q=416 L/h、P=0.37 kW)投加,設置PAM 化藥裝置2 套,用隔膜計量泵(2 用2 備,單臺Q=416 L/h、P=0.37 kW)投加。

2.2.3 水解酸化池

水解酸化池(推流式)8 座,地上式現澆混凝土結構,尺寸為5 m×40 m×8 m,有效水深為7.5 m,水力停留時間為19.2 h,用于水解池泥水攪拌。設置潛水攪拌機(型號500QJB-5.5-740/8P)16臺,單臺P=5.5 kW,組合填料為厭氧微生物生長載體,用于提高水解池的生物量,設置組合填料共計8 000 m3,填料的有效高度為5 m。

2.2.4 中沉池

中沉池(平流式)2 座,地上式現澆混凝土結構,尺寸為10 m×40 m×5 m,有效水深為4.5 m,表面負荷為0.78 m3/(m2·h)。為保證沉淀池出水均勻分布,設置不銹鋼出水堰2 套,用于沉淀池底部污泥匯集至污泥斗;設置平流式刮泥機2 套,用于污泥斗內厭氧水解污泥回流至水解酸化池前端;設置排泥泵4 臺,2 用2備,單臺Q=200 m3/h、H=12 m、P=11 kW。

2.2.5 好氧池

好氧池(推流式)16 座,地上式現澆混凝土結構,尺寸為5 m×40 m×8 m,有效水深為7.5 m,水力停留時間為38.4 h。為使布氣均勻、節能高效,設置型號為Φ260 的盤式曝氣器4 696 套,單套曝氣量Q=3 m3/h;為了給生化系統供氧,設置螺桿節能風機4 臺,3 用1備,單臺Q=3 500 m3/h、ΔP=98 kPa、P=110 kW。

2.2.6 二沉池

二沉池(平流式)2 座,半地上式現澆混凝土結構,尺寸為10 m×40 m×5 m,有效水深為4.5 m,表面負荷為0.78 m3/(m2·h)。為保證沉淀池出水均勻分布,設置不銹鋼出水堰2 套,用于沉淀池底部污泥匯集至污泥斗;設置平流式刮泥機2 套,用于沉淀池污泥斗內好氧污泥回流至好氧池前端;設置排泥泵4臺,2用2備,單臺Q=300 m3/h、H=19 m、P=30 kW。

2.2.7 終沉池

終沉池(平流式)2 座,地上式現澆混凝土結構,尺寸為10 m×45 m×5 m,有效水深為4.5 m,反應區停留時間為25 min,表面負荷為0.78 m3/(m2·h)。為保證沉淀池出水均勻分布,設置不銹鋼出水堰2 套,用于沉淀池底部污泥匯集至污泥斗;設置平流式刮泥機2套,用于污泥斗排泥;設置排泥泵4 臺,2 用2 備,單臺Q=100 m3/h、H=20 m、P=7.5 kW。反應區視情況加藥,可投加的絮凝劑為聚合氯化鋁(PAC),助凝劑為高分子(PAM),其中PAC 投加量控制在800~1 200 mg/L,高分子投加量控制在3~5 mg/L;藥劑存儲桶(PE 材質)2只,單只容積20 m3,用隔膜計量泵(2用2備,單臺Q=656 L/h、P=0.55 kW)投加,設置PAM化藥裝置2套,用隔膜計量泵(2 用2 備,單臺Q=416 L/h、P=0.37 kW)投加。

2.2.8 污泥池

污泥池(重力濃縮式)2 座,半地上式現澆混凝土結構,尺寸為4 m×10 m×8 m,有效水深為7.5 m。為將污泥池的濃縮污泥轉料至調理池,設置污泥自吸泵2臺,1 用1 備,單臺Q=96 m3/h、H=14 m、P=7.5 kW,通過投加PAC、PAM 等污泥調理劑進行污泥濃縮調理,設置調理桶2 只,尺寸為Φ3.0 m×4.0 m;為將調理后的污泥壓入板框壓濾機進行固液分離,設置柱塞泵4臺,單臺Q=100 m3/h、額定壓力2.0 MPa、P=22 kW;固液分離污泥委托有資質的單位處理,濾液回流至調節池,設置高壓隔膜壓濾機(翻板不銹鋼)2 臺,單臺壓濾面積為800 m2。

3 工程處理效果及分析

3.1 各單元處理效果

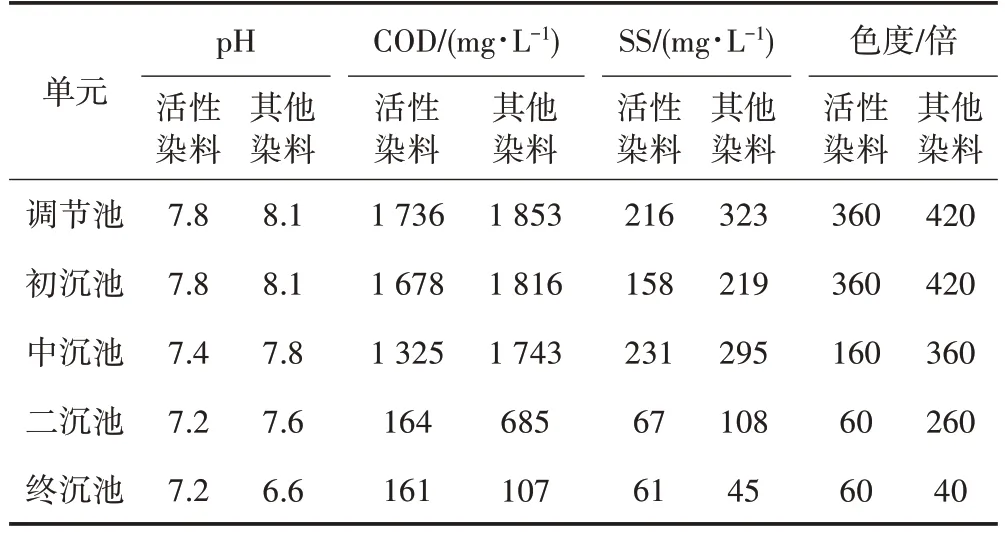

本工程采用生化、物化工藝,實際運行時可根據具體情況啟用物化工藝。經過反復調試,最終確認活性染料廢水可通過全生化工藝穩定達標,而其他染料廢水必須經過物化輔助處理后才能達到設計要求。本工程自2019 年3 月完成調試工作至今,每天檢測各個工藝段的各項水質指標,并統計其平均值。

由表3 可知,由于活性染料廢水系統的初沉池、終沉池不投加絮凝劑,COD、色度、pH 變化不大;而水解池和好氧池對污染物降解至關重要,其中水解池去除了353 mg/L 的COD,好氧池去除了1 161 mg/L 的COD,生化系統(水解池+好氧池)直接去除的COD 達到了1 514 mg/L,占總污染物的87%[4]。其他染料廢水必須在初沉池或終沉池投加絮凝劑、助凝劑去除污水中可生化性較差的不溶性膠體才能穩定達標。考慮到降低系統的運行成本,其他染料廢水系統運行時選擇在終沉池加藥。統計發現,生化工藝段的水解酸化幾乎無COD降解,好氧池去除的COD僅1 058 mg/L,生化系統直接去除的COD 僅1 131 mg/L,僅占總污染物的61%,而物化系統(終沉池)則去除了578 mg/L的COD,去除率高達84%。

表3 各單元的處理效果

3.2 水解池COD 去除效果

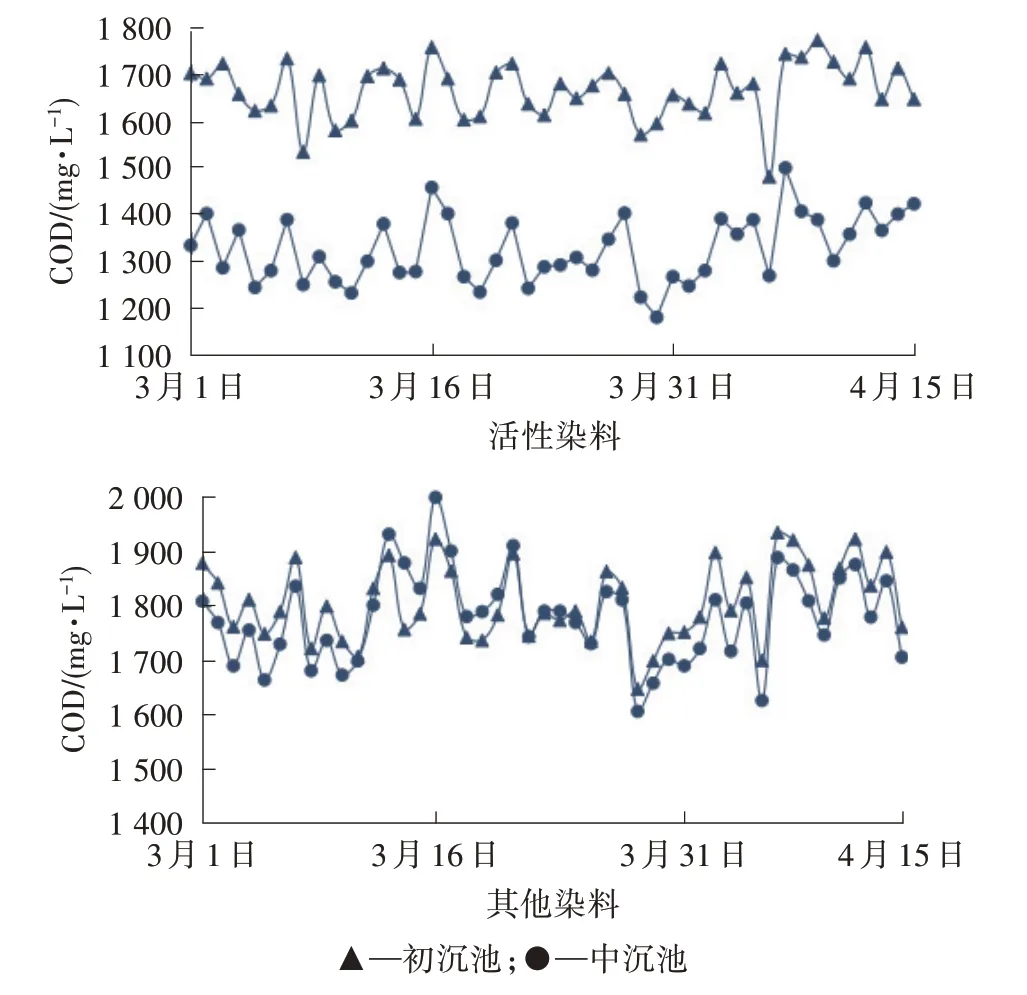

針對其他染料廢水系統水解酸化COD 去除能力較差的情況,企業于2019 年3 月10 日至2019 年3 月25 日對水解處理系統接種菌種,以期提高水解效果(通過二沉池污泥回流至水解池實現),提取初沉池、中沉池數據繪制曲線圖,結果如圖1所示。

由圖1 可看出,活性染料廢水系統水解池COD去除效果較好,二沉池污泥回流至水解池后無明顯現象;其他染料廢水系統水解池COD 去除效果較差,而且自2019 年3 月10 日二沉池污泥回流至水解池開始,出現了中沉池出水COD 高于水解池進水COD(即初沉池出水COD)的反常現象。現場實際反饋情況:(1)其他染料廢水系統的水解池填料上掛膜效果差;(2)自二沉池污泥回流開始,中沉池出水濁度迅速上升,中沉池水樣經過長時間靜置后上清液COD 可降低約80 mg/L。可能其他染料廢水可生化性差(存在大量難降解有機物),抑制了厭氧微生物的生長掛膜,而二沉池污泥回流至水解池前端,由于無法有效地轉化為水解細菌生長于填料上,最終活性污泥解絮導致污水渾濁,進而導致中沉池出水COD 異常波動,甚至高于初沉池。

圖1 活性染料、其他染料廢水系統水解池COD 去除效果曲線圖

4 技術經濟分析

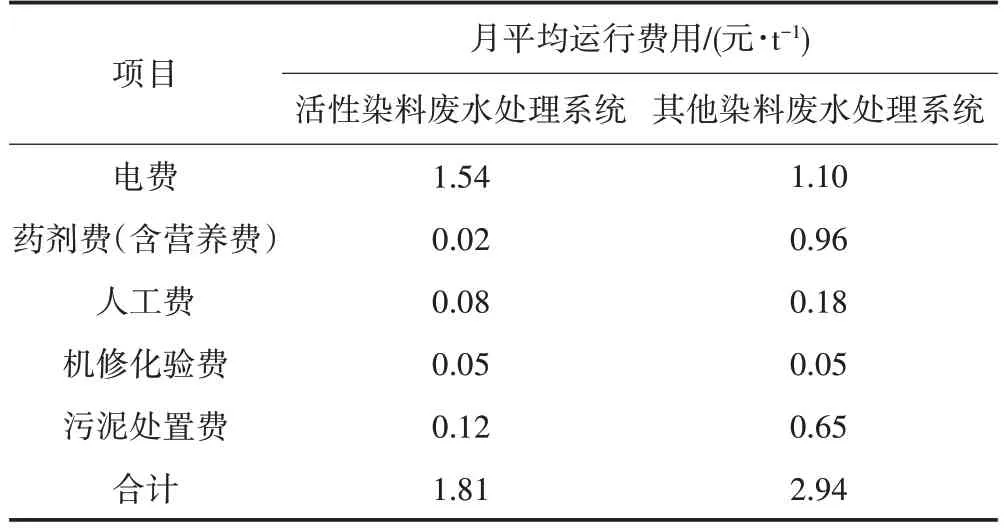

本工程總投資5 200 萬元,其中設備投資1 600萬元,間接費用(設計、安裝、調試)200 萬元,土建投資3 400萬元。2套系統月平均運行費用見表4。

表4 系統月平均運行費用

5 結論

(1)同樣采用初沉池/水解池/中沉池/好氧池/二沉池/終沉池的組合工藝處理活性染料廢水和其他染料廢水,雖然都可以處理至達標,但活性染料廢水可生化性更好,可在不加藥的情況下處理至COD 小于等于200 mg/L。

(2)全生化工藝比物化-生化工藝運行費用更經濟,以本工程為例,在進水COD 接近的情況下運行費用節省約40%,因此不斷開發印染廢水的全生化處理工藝是節能減排的主要研究方向。

(3)其他染料廢水在水解池的COD 去除效果差、水解掛膜不理想,原因主要是分散染料等為人工合成染料,缺少可以分解微生物的生物酶。

(4)對于新建的印染企業而言,污水分流處理的工藝思路是企業管理精細化的體現,不同污水必須經過合適的預處理后再考慮綜合處理,是企業節能減排的前提。