垂直腔面發射激光器研究進展

張繼業, 李 雪, 張建偉, 寧永強*, 王立軍*

(1. 中國科學院長春光學精密機械與物理研究所 發光學及應用國家重點實驗室, 吉林 長春 130033;2. 中國科學院大學 材料與光電研究中心, 北京 100049)

1 引 言

半導體激光器是信息化社會最具有代表性的關鍵光電子器件之一,已經在許多領域得到廣泛的應用。研究人員在邊發射激光器(Edge emitting laser,EEL)的研制過程中遇到了陣列制備工藝復雜、器件測試困難以及輸出模式和波長難以控制等問題。因此,在1977年,日本東京工業大學教授K Iga提出了一種VCSEL的概念[1],并在1979年采用GaInAsP材料體系在77 K 溫度下首次實現脈沖輸出[2]。如圖1所示[1],VCSEL 是一種在與半導體外延片垂直方向上形成光學諧振腔、發出的激光束與襯底表面垂直的半導體激光器結構。

圖1 1977年VCSEL構想草圖[1]

在這樣的面發射半導體激光器結構中,光的輸出端和器件底端都需要反射鏡,而反射鏡的高反射率對降低閾值電流密度起著非常巨大的作用。因此,人們針對高反射率的反射鏡進行了各種研究,例如介質膜分布式布拉格反射鏡(Distributed Bragg reflectors,DBR)、半導體DBR、復合反射鏡以及金屬膜反射鏡等[3]。GaAs材料體系的VCSEL從1983年開始研究,到1986年實現低閾值的微腔操作[4],這期間采用兩種不同類型的膜以四分之一波長的厚度交替生長而成的DBR能實現光強反射,反射率達到了99%以上。到了1988年,VCSELs器件采用多層SiO2/ TiO2介質膜DBR,首次實現了850 nm的室溫連續激射[5]。然而,雖然數對介質膜DBR即可實現高反射率,但是這種結構不導電且散熱性差。為了改進這一狀況,1986年首次實現了AlGaAs/GaAs DBR的VCSEL器件[6]。由于p型AlAs/Al0.1Ga0.9As DBR具有較高的勢壘電阻,因此該器件只在n側使用半導體DBR,而另一側反射鏡采用Au/SiO2鏡面組成。為了改進半導體DBR的勢壘電阻問題,許多研究機構進行了報道[6-9]。其中代表性的器件是采用高濃度Zn摻雜的AlAs層制備p型DBR[7]。此外,為了避免DBR的高勢壘電阻問題,VCSEL器件采用光泵浦方式工作[8],或者減少一側DBR的層數和一個外部輸出耦合鏡相結合[9],實現連續輸出。而量子阱(Quantum wells,QWs)和量子點(Quantum dots,QDs)結構應用于VCSEL的有源區域時,進一步提高了VCSEL輸出性能[1]。隨后,VCSEL器件的深入研究展現了其本身所具有的獨特優勢,實現了高功率輸出[10-11]、高調制速率[12-13]以及高溫穩定[14]等性能。

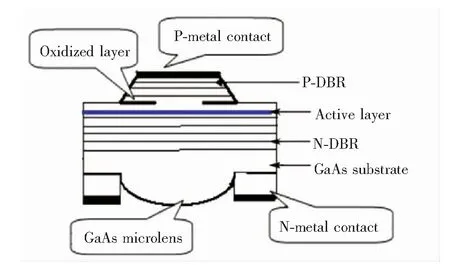

與傳統的EEL結構不同, VCSEL結構是由上下DBR、QWs、氧化孔徑和上下金屬電極組成。其有源區位于n型摻雜的DBR和p型摻雜的DBR之間。這種結構具有很多獨特的優勢。

(1)光束質量:VCSEL的出射光是從一個圓形對稱的臺面中出射,輸出小發散角的圓型對稱光斑,通過簡單的光束整形系統,就可以實現低成本高效率的耦合;

(2)閾值低:由于VCSEL有源區的體積小,容易實現低閾值激射,甚至可以達到μA量級;

(3)無鏡面損傷:VCSEL的反射鏡是外延生長的兩個DBR,不存在激光腔面光學損傷問題;

(4)穩定性和可靠性:組成VCSEL的半導體材料折射率隨溫度變化很小,導致器件的激射波長溫漂小,具有非常寬的工作溫度范圍;

(5)單縱模輸出:VCSEL的諧振腔長度很短,即μm量級,縱模間距較大,只在單縱模下輸出,可以得到較大的弛豫振蕩頻率;

(6)大尺度二維陣列:VCSEL的出光方向垂直于基底,易于實現高密度二維陣列集成的大功率輸出且低成本制造的晶圓測試。

隨著 VCSEL 的大口徑以及二維陣列的開發,VCSEL的輸出功率有了顯著的提高。針對高功率半導體激光器在激光泵浦、醫療、軍事以及材料加工等應用領域的需求日益增長,高功率VCSEL 成為很重要的一個研究方向。而且近年來,VCSEL在消費市場的應用越來越廣泛,包括激光雷達(Light detection and ranging,LiDAR)、距離傳感、自動對焦、3D傳感、虹膜識別、空氣和水質檢測以及虛擬現實(Virtual reality,VR)/增強現實(Augmented reality,AR)/混合現實(Mixed reality,MR)等等,針對高功率VCSEL的需求也越來越大。同時,由于先進駕駛系統(Advanced driving assistance systems,ADAS)、云計算、物聯網技術與5G通信技術等應用愈發成熟,信息的快速爆炸產生了對數據帶寬大幅增長的需求。而VCSEL具有較大的弛豫振蕩頻率,可以實現高調制帶寬,因此在光互連和光數據網絡的應用中占據主導地位。而能應用于光互聯、3D傳感、車載雷達、原子鐘等領域,是由于VCSEL的關鍵特性:穩定的高溫性能和對溫度變化不敏感。為滿足這些應用需求,高溫穩定工作、可靠性高的VCSEL近年來越來越受到關注。

隨著新應用的出現,VCSEL技術有了顯著的改進,VCSEL的性能優化得到各方研究人員的重視。本文主要集中探討VCSEL器件在高功率、高速及高溫下工作的研究進展以及應用前景。

2 高功率VCSEL

2.1 高功率VCSEL研究進展

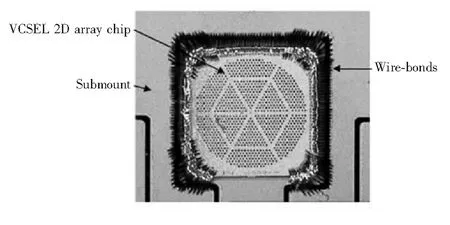

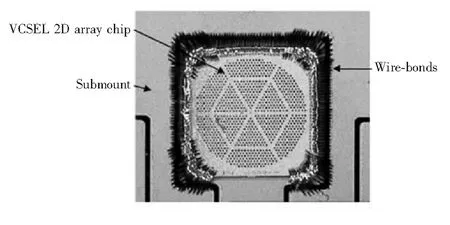

在VCSEL發展之初,主要在降低閾值、擴大輸出波長范圍和高速調制等方面進行研究,直到1996年才對提高VCSEL輸出功率方面展開了研究。高功率VCSEL器件最早是由德國烏爾姆(Ulm)大學開始研制,分別制備了頂發射和底發射的980 nm VCSELs 單管器件,室溫下連續輸出功率分別達到 180 mW 和 350 mW[15]。隨后,美國加州大學伯克利分校制備了940 nm VCSELs 單管器件,連續輸出功率達到2 W,脈沖輸出功率達到5 W[16]。2001年,德國Ulm大學報道了320 μm口徑的VCSEL 單管器件,980 nm波長的輸出功率為0.89 W,二維列陣器件達到1.55 W[17]。2005年,中科院長春光機所制作的500 μm口徑 VCSEL 單管器件實現了室溫連續輸出,達到了1.95 W[18]。同年,美國普林斯頓光電公司(Princeton Optronics)采用金剛石散熱片在直徑350 μm器件上實現了連續輸出達到3 W[19]。為了進一步提高功率,VCSEL陣列器件的開發成為人們關注的焦點,其中Princeton Optronics 公司是目前最先進的,代表了高功率VCSEL的最高水平。2008年,該公司在 5 mm×5 mm 的VCSEL陣列器件上實現了功率為 45 W的輸出,如圖2所示[20]。隨后,該公司設計了單元更加緊湊的 VCSEL列陣,在熱沉溫度為 15 ℃下,連續輸出功率達到 231 W,脈沖輸出達到數千瓦,實現了國際最高水平[21]。

圖2 980 nm高功率VCSEL陣列[20]Fig.2 Schematic diagram of 980 nm high power VCSEL array[20]

在國內,中科院長春光機所于2011年實現了980 nm VCSEL單管脈沖輸出達到92 W[22],4×4 VCSEL陣列脈沖輸出達到123 W[23]。2014年,中科院長春光機所采用4個高功率 VCSEL 單管串聯連接形成列陣,將脈沖輸出功率提高到210 W[24]。

808 nm波長的VCSEL首次由英國威爾士卡迪夫大學在1999年提出[23],但是由于GaAs 材料體系對808 nm波長有強烈的吸收,因此808 nm波長的高功率VCSEL 器件在早期一直未得到實現。直到2009年,美國Princeton Optronics公司將VCSEL芯片襯底完全去除并焊接在金剛石熱沉上,在3 mm×3 mm芯片上集成了3 000個發光單元形成VCSEL陣列,連續輸出功率超過58 W[25]。為了進一步提高功率,該公司制作出尺寸為5 mm×5 mm的VCSEL面陣,連續輸出功率超過120 W[26]。之后,該公司集成了多個該VCSEL面陣列實現連續輸出功率超過650 W[27]。2011年,該公司使用12塊 2.7 mm×2.7 mm 的 VCSEL 陣列實現了500 W的準連續輸出[28],隨后,又將該模塊的輸出功率提高到1.2 kW[29]。2012年,該公司設計了VCSEL圓形陣列,峰值輸出功率為 810 W,如圖3所示[30]。2017年,該公司又研制了峰值功率高達 2.3 kW的VCSEL陣列[31]。

圖3 (a)4個串聯808 nm的VCSEL二維陣列;(b)模塊俯視圖照片[30]。Fig.3 (a)Image of four 2D VCSEL arrays connected in series. (b)Top-view photograph of the module[30].

然而,國內對于 808 nm VCSEL研究僅限于小尺寸VCSEL陣列器件的研制。2011 年,中科院長春光機所制備了2×2單管發光直徑 70 μm的808 nm VCSEL列陣,連續輸出功率僅為115 mW[32]。2014年,中科院長春光機所對VCSEL的DBR的材料進行了優化設計,采用非閉合環結構制備2×2 VCSEL列陣,實現了脈沖輸出功率為 30 W[33]。

最初對1 060 nm VCSEL的研究主要集中在低功耗通信器件上。而1 060 nm波長的高功率VCSEL的開發也取得了不錯的成果。2007年,美國Princeton Optronics公司研制出高溫工作下的1 064 nm VCSEL陣列模塊,連續輸出功率達到40 W。2014年,該公司將6個高性能VCSEL陣列組成模塊,實現輸出300 W的功率[34]。

VCSEL器件通過增加出光窗口的孔徑和二維集成陣列的密度,實現了輸出功率在幾百毫瓦到幾千瓦之間的裕度。然而,高功率VCSEL單管或陣列器件均為多橫模輸出,導致輸出光束的光束質量很差。因此,如何實現高功率單橫模激射是目前研究的一個熱點。具有大出光窗口孔徑的VCSEL器件雖然能夠保證高功率的輸出,但這種大孔徑窗口結構的注入電流分布不均勻,導致輸出模式很差。通過優化p面金屬電極來改變注入電流的分布,能夠改變輸出光的模式。2011年,長春理工大學通過在p面金屬電極上采用分布式環形電極,制備了300 μm口徑的頂發射808 nm VCSEL單管器件,連續輸出功率達到300 mW,遠場發散角半角寬度小于13°,如圖4所示[35]。2012年,中科院長春光機所采用三維有限元方法分析了電極結構對有源區內電流密度分布的影響,優化p面金屬電極,使注入電流均勻地分布。該機構制備的980 nm VCSEL單管器件在室溫下連續輸出功率達到1.46 W,發散角為5.4°,而8×8 VCSEL陣列輸出光束的發散角為10.2°,連續輸出功率達到了 1.95 W[36]。

圖4 分布式環形電極示意圖[35]

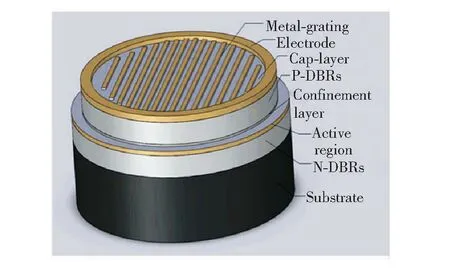

另一種改善光束質量的方法是在VCSEL器件刻蝕微結構。2009年,中科院長春光機所在980 nm VCSEL器件的襯底上制備了直徑為300 μm的微透鏡,連續輸出功率超過了180 mW,遠場發散角半角寬度分別為7.8°和8.4°,如圖5所示[37]。同年,該機構又制備了6×6微透鏡集成的980 nm VCSEL列陣,最高輸出功率達到1.17 W,遠場發散角約為6°[38]。2012年,該機構在VCSEL表面制備金屬光柵,實現輸出功率為860 mW,遠場光束發散度被抑制到12°,如圖6所示[39]。2014年,日本濱松光子學K.K.中央研究室通過在有源區沉積光子晶體結構制備了940 nm VCSEL單管器件,實現了超過1 W的連續輸出,而光束質量接近1[40],這是里程碑式的進步。

圖5 微透鏡集成底發射垂直腔面發射激光器結構示意圖[37]Fig.5 Schematic diagram of microlens-integrated bottom-emitting VCSEL[37]

圖6 金屬光柵VCSEL示意圖[39]

圖7 光子晶體VCSEL示意圖[40]

為了解決高功率VCSEL光束質量差的問題,研究者又提出了垂直外腔面發射激光器。根據泵浦方式的不同,可分為光泵浦垂直外腔面發射激光器(Optically-pumped vertical external cavity surface emitting laser,OP-VECSEL)和電泵浦垂直外腔面發射激光器(Electrically-pumped vertical external cavity surface emitting laser,EP-VECSEL)。2003年,美國諾瓦盧公司研制了980 nm 的EP-VECSEL,實現了0.5 W基模(M2≈1.0~1.2)和1 W的多模(M2≈10~20)輸出,如圖8所示[41]。2009年,美國Princeton Optronics公司研制出了980 nm的EP-VECSEL陣列,包含475個發光單元,基模連續和脈沖輸出功率分別達到42 W和155 W[42]。

圖8 諾瓦盧公司研制的980 nm EP-VECSEL結構簡圖[41]Fig.8 Structure diagram of 980 nm EP-VECSEL developed by Novalux Company[41]

對于OP-VECSEL而言,其制備技術已經比較成熟。研究人員對其散熱結構和泵浦方式進行了改進,有效地提高了OP-VECSEL的輸出功率。2003年,德國Osram半導體公司將OP-VECSEL芯片在襯底去除后和金剛石散熱片相結合,實現了最大功率達到8 W的1 000 nm波長輸出,M2<1.8[43]。2006年,三星尖端技術研究所設計出底端泵浦的1 060 nm OP-VECSEL,模輸出功率可達到7 W(M2<1.5),最大輸出功率為9.1 W,如圖9所示[44]。2008年,瑞士蘇黎世聯邦理工學院RUDIN等獲得960 nm波長的20 W的基模輸出,光束質量M2≈1.1[45]。 2012年,德國菲利普馬爾堡大學聯合報道了工作溫度3 ℃下,OP-VECSEL激射波長為1 028 nm,單橫模連續輸出功率達到106 W[46]。2016年,德國菲利普馬爾堡大學采用兩個增益芯片結構的OP-VECSEL器件實現了激射雙波長為1.01 μm和1.02 μm,連續輸出功率超過600 W[47]。2019年,中科院長春光機所研制了980 nm OP-VECSEL,單橫模連續輸出功率達到10 W[48]。

圖9 底端泵浦的 OP-VECSEL 及芯片結構示意圖[44]Fig.9 Schematic of the end-pumped VECSEL and chip structure[44]

2.2 應用前景

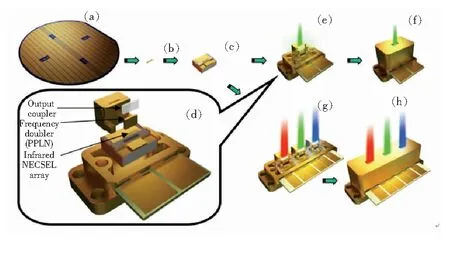

高功率VCSEL在保留前面所敘述的固有優點的基礎上,能夠實現更高的輸出功率,使其在多個領域有望取代傳統的高功率EEL。由于VCSEL的特殊結構,使其在光纖耦合方面具有天然的優勢[49]。因此,980 nm 和 808 nm VCSEL能夠成為摻鉺光纖放大器和Nd∶YAG、Nd∶YVO4固體激光器的新型泵浦光源[50-51]。同時,VCSEL的激射波長最大只有幾個納米的線寬,使色彩數量比發光二極管(Light-emitting diode,LED)的色彩標準增加了30%~40%,提高了光調制的效率,并且其成本低、效率高、壽命長。這些優點使VCSEL在腔內或腔外倍頻后產生三基色激光,可以作為激光顯示的光源,如圖10所示[41]。目前,激光電視已經在市場上廣受好評。

圖10 激光顯示用三基色EP-VECSEL面陣光源[41]Fig.10 EP-VECSEL array light source with three primary colors for laser display[41]

近紅外照明(808~1 064 nm)用于攝像機系統的監視和檢查,它可以拍攝高速和困難條件下的物體圖片,如圖11所示[52]。由于VCSEL的光束整形高效且簡單,避免了LED寬發射模式所需的復雜光學系統,使得 VCSEL陣列成為一個良好的輻射源。此外,VCSEL陣列的亮度比最亮的LED高出10~100倍,可在數百米的距離進行聚焦照明。該應用中最重要的優勢可能是對特定區域進行非常均勻的照明,寬高比可以根據相機的需要進行調整。雖然不同的波長都可以用于紅外照明,但通常會在響應性、眼睛安全、成本和效率等方面進行權衡。例如,808 nm光源為CCD相機提供了最佳的響應率,但對于高功率光源來說,它對眼睛不安全,不能用于隱蔽的應用。976 nm光源可用于基于Si或InGaAs的探測器,雖然具有較低的響應率,但可降低對眼睛的損傷,并可用于隱蔽應用。在1 064 nm區域,基于InGaAs的相機的響應率要好得多。它被認為是一種隱秘的波長,可以降低對眼睛的損傷。

圖11 (a)經過光整形的統一照明圖案,可識別道路上的行人;(b)照明用大功率VCSEL陣列[52]。Fig.11 (a)Uniform illumination pattern with adapted shape allowing recognizing a person on the road. (b)High power VCSEL array for illumination[52].

高功率VCSEL系統不僅僅是一種新型的激光光源,它們有可能重新定義工業熱處理工藝。這種緊湊而堅固的系統可以很容易地集成到制造設備中,或者集成在生產線上,取代了長度超過1 m的熔爐。VCSEL加熱系統的定向激光輻射將高紅外功率光束集中到一個明確的目標區域,無需復雜的光束整形系統或掃描單元。目標上的每一點都由許多單獨的VCSELs輻射,以促進其均勻性和堅固性。VCSEL加熱模塊的功率密度足以使塑料材料高速熔化。相關的工業工藝的例子是塑料零件的成型,以及通過塑料焊接或熱熔膠將零件連接起來。而VCSEL加熱系統也可用于物體表面、油漆、涂料和薄膜的干燥和固化過程。作為工業加熱工藝的進一步研究領域,VCSEL技術對鋼件的局部熱處理正是當下研究的熱點。特別是針對加熱輪廓的精確空間和時間控制是有利的,例如在工件的尖銳邊緣,很難用傳統技術進行處理。

3 高速VCSEL

隨著計算機性能和互聯網流量數據爆炸性增長,采用常規的電氣互聯已經不再適合。光互連(Optical interconnect,OI)技術具有更高的帶寬、更低的能耗以及更小的尺寸等優點,因此已廣泛應用于數據中心和超級計算機[53]。1996年,美國霍尼韋爾公司首次將基于VCSEL的短距離OI技術應用于數據通信[54-55]。現今,VCSEL已經成為短距離OI技術的主要激光光源以及開發其他OI系統的關鍵組件。因此,許多研究機構對高速VCSEL產生了極大的興趣,并進行了深入研究。

目前,基于使用標準OM3、OM4或新OM5多模光纖(MMF)的系統,850 nm波長是短距離數據通信的主流。850 nm高速VCSEL外延工藝較為成熟,傳播損耗低(2~3 dB/km),作為短距離OI系統中的重要器件已經開始批量生產。2008年,美國菲尼薩公司(Finisar)制備了常規的850 nm VCSEL,有源區采用非應變GaAs QW,AlGaAs作為勢壘層,氧化口徑為6 μm,在25 ℃時,實現了30 Gbps的調制速率,調制帶寬達到了19 GHz[56]。與GaAs QW相比,壓應變InGaAs QW具有更大的微分增益,可以用于高速VCSEL。2009年,瑞典查爾莫斯科技大學(CUT)使用InGaAs量子阱和雙氧化層技術實現了20 GHz調制帶寬、32 Gbps的調制速率[57]。2012年,CUT在室溫下實現了28 GHz調制帶寬、44 Gbps調制速率[58]。隨后,該機構又研究了光子壽命和信號傳輸速率之間的關系,通過優化光子壽命進一步提高了VCSEL性能,報道了氧化口徑8 μm的器件在25 ℃下,實現了57 Gbps的無誤碼傳輸和24 GHz的帶寬[59]。2015年,CUT與美國國際商業機器公司(IBM)合作,引入均衡功能,將驅動電路、退耦電容和VCSEL集成化,在室溫下將無誤碼數據傳輸速率提高到71 Gbps,在90 ℃環境中傳輸速率達到50 Gbps,如圖 12所示[60]。

圖12 集成驅動IC、VCSELs、解耦電容和電路板的圖片[60]。Fig.12 Image of transmitter showing driver IC, VCSELs, decoupling capacitors and printed circuit board traces[60].

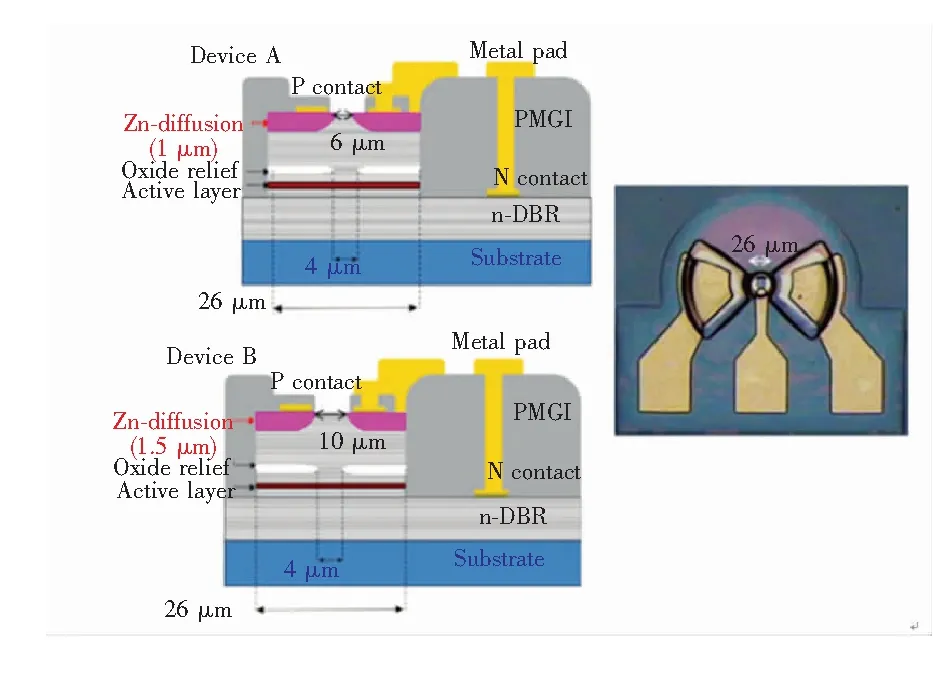

與此同時,其他研究機構也針對850 nm波長的高速VCSEL器件進行了研究。2009年,德國柏林工業大學(TUB)報道了氧化口徑為9 μm的器件,可以實現在室溫工作條件下40 Gbps無差錯數據傳輸[61]。美國IBM和Finisar公司在2012年共同報道了55 Gbps直接調制的光互聯技術[62],之后又將調制速率提高到56.1 Gbps[63]。2013年,中國臺灣中央大學報道了4 μm氧化口徑的VCSEL,在85 ℃工作溫度下,調制帶寬為22.4 GHz,調制速率達到34 Gbps,如圖13所示[64]。該研究機構在2015年使用氧化物浮雕結構來減少寄生效應和Zn摻雜的擴散,從而將光學孔徑限制在較窄的光譜寬度并減小差分電阻,在25 ℃下得到了41 Gbps的傳輸速率[65]。2016年,伊利諾伊大學香檳分校報道了高速850 nm VCSEL,展現了50 Gbps無誤碼傳輸和28.2 GHz的3 dB調制帶寬[66]。該器件采用雙氧化層結構來減小寄生效應,在n型DBR中引入二元材料AlAs層來降低熱效應,顯著地提高了VCSEL的調制帶寬。

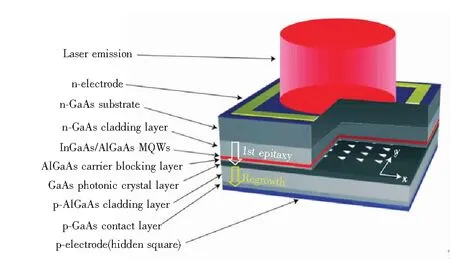

圖13 (a)VCSEL器件的概念剖面圖;(b)被演示器件的俯視圖[64]。Fig.13 (a)Conceptual cross-sectional view of VCSEL devices A and B. (b)Top view of the demonstrated device[64].

980 nm VCSEL在數據通信領域尤為重要,尤其是對于波分復用(Wavelength division multiplexing,WDM)和自由空間光通信方面[67]。980 nm高速VCSEL通常采用應變InGaAs/GaAs QWs作為有源區。與850 nm VCSEL相比,980 nm VCSEL通常具有更深的QW,即有In組分可以抑制非平衡載流子的逸出并因此提高溫度穩定性。在980 nm發射的InGaAs QW具有更大的微分增益和更低的透明載流子密度,有望實現更高的轉換效率、更高的調制帶寬、更低的閾值電流和更高的可靠性。由于較小的能帶帶隙,980 nm VCSEL的工作電壓較低,這對于低壓互補金屬氧化物半導體驅動器是很重要的。另外,由于GaAs襯底在980 nm處的透明性,所以980 nm VCSEL可以設計為底部發射結構。2007年,加利福尼亞大學圣塔芭芭拉分校制備了氧化口徑為3 μm的980 nm VCSEL,在4.4 mA電流下實現了35 Gbps的無誤碼傳輸,工作溫度為20 ℃。該器件在DBR中采用了錐型氧化孔來減少光損耗,利用多層氧化層以降低電容,并且在上DBR中優化了p摻雜分布來降低電阻,從而產生大于20 GHz時最大為3 dB的調制帶寬[68]。2011年,德國TUB通過縮短腔長到半波長和調整DBR中的摻雜等方法,在室溫下實現了44 Gbps的無誤碼傳輸[69-70]。2014年,該機構制備了λ/2厚的光腔980 nm VCSEL,實現了23.9 GHz的3 dB調制帶寬,并在室溫下以50 Gbps的速率實現了無誤碼傳輸[71]。2017年,德國TUB報告了簡單的VCSEL,該VCSEL采用簡化的外延層設計,沒有復雜的氧化層結構,在光腔的n-DBR和p-DBR側都有一個半波長腔和單層氧化層,用于限制光場和載流子,實現了具有31~34 GHz的3 dB小信號調制帶寬[72-73]。2018年,德國TUB報道了3 μm小口徑980 nm VCSEL,在25 ℃工作條件下,創造了35.5 GHz的帶寬新記錄[74]。

對于1 100 nm波長的VCSEL而言,它們的能帶隙甚至更小,因此其工作電壓比980 nm VCSEL的低。 但是與以較短波長發射的VCSEL相比,1 100 nm VCSEL通常具有較高的自由載流子損耗,目前對這個波段的報道較少。2006年,日本電氣公司(NEC)制備了氧化物限制VCSEL,在室溫下實現了無誤碼的25 Gbps調制速率和高達20 GHz的3 dB調制帶寬[75]。隨后,該公司繼續對1 100 nm高速VCSEL進行研究,通過使用掩埋隧道結,在室溫下使用24 GHz 3 dB調制帶寬的VCSEL完成了30 Gbps和40 Gbps無誤碼傳輸的報道[76-77]。

高速VCSEL有3個主要的帶寬限制因素:寄生電容限制、阻尼限制和熱效應限制。為了獲得高調制帶寬,則需要降低這3種限制因素。針對寄生效應,應盡可能地降低VCSEL器件的電阻和電容來實現,采用的方法有:優化DBR中的導帶和價帶界面以及摻雜分布[65,68]、在信號焊盤下面使用低介電常數的厚聚絕緣材料作為支撐物[64]、引入多個深氧化層以及質子注入技術[57,66]。為了降低阻尼限制,高速VCSEL的優化方法有兩種:使用應變QW[68]以及采用半波長腔和小氧化物孔徑[69-74]。而熱效應則通過降低VCSEL的串聯電阻[65,68]、采用高導熱率的DBR[66]、采用鍍銅散熱片[14]等方法來緩解。

近幾年報道的研究顯示調制帶寬基本在30 GHz左右,通過優化后可以接近35 GHz,這被認為是常規氧化物限制VCSEL的極限[78]。傳統的短距離光互聯技術是將VCSEL和MMF通過不歸零調制方案(Non-return-to-zero,NRZ)直接調制檢測,適用于25 Gbps光纖鏈路。但是隨著數據流量的增長,需要開發出更高的調制速率鏈路,并且調制速率的提升依賴于調制方式和電子驅動設備的技術進步。想要提高調制速率,需要引入各種新的技術,包括數字信號處理(Digital signal processing,DSP)、WDM、前向糾錯(Forword error correction,FFC)、脈沖整形等,還需要引入新的調制方式,例如四電平脈沖幅度調制(Four-level pulse amplitude modulation,PAM4)、無載波幅度相位調制(Carrierless amplitude/phase modulation,CAP)、離散多音頻調制(Discrete multi-tone modulation,DMT)等。今后高速VCSEL的研究展開還需要向長波長方向延伸,例如1 310 nm波段和1 550 nm波段的光收發系統,這兩個波段的光纖損耗遠小于850 nm處的損耗,可以將通信距離延伸至20 km以上。但是,在該工作波段VCSEL芯片外延生長有較大難度,因此對于長波波段高速VCSEL還沒有廣泛應用于光互聯。

4 高溫工作VCSEL

隨著VCSEL應用的市場需求日益多樣化,許多應用領域需要VCSEL器件在高溫環境下工作。這就需要VCSEL具有穩定的高溫性能,尤其是在芯片級原子鐘(Chip scale atomic clock,CSAC)上的應用。CSAC均采用VCSEL作為光源器件,需要VCSEL產生激光的閾值電流低,可以在芯片物理系統的高溫環境(80~90 ℃)下穩定工作[79]。早在2000年,美國海軍實驗室及國家標準和科技學會就報道了運用VCSEL制作的原子鐘,如圖14所示[80]。

圖14 美國NIST報道的CSAC基本結構示意圖[80]Fig.14 Basic structure diagram of CSAC reported by NIST[80]

為了進一步開發CSAC,各個研究機構針對高溫穩定的VCSEL器件進行了積極的研究。2003年,德國Ulm大學通過在VCSEL表面刻蝕橢圓狀的浮雕,制備出了能在85 ℃高溫環境下工作的單模單偏振的VCSEL器件[81]。隨后,德國Ulm大學利用表面倒光柵浮雕制作了850 nm VCSEL,其在90 ℃高溫下的邊模抑制比(Side-mode suppression ratio,SMSR)大于30 dB,正交偏振比(Orthogonal polarization suppression ratio,OPSR)大于20 dB,且其出光功率大于1 mW[82]。2006年,美國桑迪亞(Sandia)國家實驗室、迅騰公司和查爾斯·斯塔克·德拉普爾實驗室聯合通過刻蝕表面光柵,研制出了在1 mA的注入電流下實現SMSR>35 dB的高性能VCSEL,其高溫下的輸出功率超過1 mW[83]。隔年,美國Sandia國家實驗室改進了850 nm VCSEL的表面光柵,控制偏振特性使其OPSR>15 dB,且在85 ℃高溫下仍能保持單偏振工作[84]。2008年,德國Ulm大學提出了適用于Cs 原子鐘的895 nm VCSEL器件,在80 ℃下 SMSR接近30 dB,OPSR接近40 dB[85]。2013年,瑞士納沙泰爾大學研制了用于原子相干布居俘獲原理(Coherent population trapping,CPT)的微型Cs原子鐘的894.6 nm VCSEL[86]。2015年,美國Princeton Optronics公司開發了3種適用于原子鐘的單頻VCSEL,激射波長分別為780,795,850 nm,單頻輸出功率達到100 mW[87]。 2019年,英國CST公司研制了專門為基于CPT的原子鐘定制的892 nm VCSEL,SMSR超過30 dB,OPSR超過15 dB,甚至在70 ℃的高溫下仍然表現出優越的性能[88]。

而國內致力于芯片級原子鐘研究的機構較少。2009年,中北大學和清華大學聯合設計了基于CPT原子鐘的780 nm VCSEL,在75 ℃高溫下最大輸出功率接近0.5 mW[89]。2013年,中科院長春光機所研制了Rb原子鐘專用的795 nm VCSEL,75 μm口徑的器件在85 ℃下,最大輸出功率為1.8 mW[79]。2015年,中科院長春光機所又研制了Cs原子鐘專用的895 nm VCSEL,在110 ℃工作環境下,SMSR大于25 dB,閾值電流僅為0.32 mA,輸出功率超過1 mW[90]。2018年,中科院長春光機所采用淺表面光柵實現了一種偏振穩定的單模894 nm VCSEL,OPSR達到30 dB,甚至在溫度高達80 ℃時輸出性能也很優越[91]。2020年,北京工業大學研制了Cs原子鐘專用的895 nm VCSEL,輸出功率達到0.86 mW,SMSR大于20 dB[92]。

另一方面,隨著自主駕駛、移動互聯網、云計算和物聯網的不斷發展,所需傳輸數據量與日俱增,這導致了能夠支持更大容量的短距離OI技術得到迅猛發展。由于空氣中巨大的傳播損耗和色散,運用在OI系統上的高速VCSEL必須盡可能放置在集成電路(Integrated circuit,IC)上。然而,IC在高速運行過程中產生的熱量會導致VCSEL器件的工作環境溫度升高,從而影響其高速運行性能[93]。

為了保持VCSEL在高溫環境下的高速性能,各個研究機構展開了研究。2005年,美國E2O公司采用AlGaInAs材料體系,研制出工作溫度85 ℃下1.3 μm波段連續波輸出為0.6 mW的VCSEL。該器件在溫度高達119 ℃下仍能單模連續輸出,高速調制數據率高達10 Gbps[94]。2007年,瑞典皇家理工學院研制出采用表面浮雕高應變InGaAs量子阱的1.28 μm VCSEL,在25 ℃時調制帶寬為8 GHz,單模功率為1.2 mW;85 ℃時調制帶寬為6 GHz,單模功率為0.6 mW[95]。2010年,日本NEC公司采用應變補償的InGaAs/GaAsP QWs制備了1.1 μm VCSEL,在100 ℃高溫下,實現了25 Gbps無誤碼連續數據傳輸[96]。2014年,德國TUB制備了980 nm VCSEL,在25~85 ℃下,實現了38 Gbps無誤碼數據傳輸[97]。2015年,美國沃森研究中心報道了一種能夠在30~90 ℃下NRZ調制的傳輸速率達到50 Gbps的850 nm VCSEL[98]。2015年,中國臺灣NCU采用波長失諧技術與表面浮雕相結合,提高了溫度穩定性[65]。該器件在85 ℃的工作溫度下調制速率為40 Gbps,最大調制帶寬達到27 GHz。隨后,該機構又展示了一種不對稱的VCSEL腔結構,在85 ℃的工作溫度下,仍能展示優越的速度和輸出功率性能[93]。2017年,德國TUB 調整VCSEL的鏡面反射率,在25~75 ℃的寬溫度范圍內,實現了50 Gbps無誤碼的連續數據傳輸[99]。2019年,德國VI有限公司報道了單模850 nm VCSELs在無信號處理的情況下,實現了60 Gbps無誤碼的數據傳輸[100]。同年,北京工業大學采用高熱導率的AlAs材料優化n型DBR反射鏡,制作了氧化限制頂發射VCSEL,在0~70 ℃ 的溫度下仍能滿足25 Gbps工作要求[101]。

穩定的高溫性能和對溫度變化的不敏感是VCSEL器件在高溫環境下工作的關鍵因素。CSAC和OI系統所應用的光源是高溫工作VCSEL器件最具有代表性的應用方向。一般情況下,VCSEL的性能在高溫下會嚴重退化,導致閾值電流增大,斜率效率降低,并且諧振載流子光子相互作用的本征阻尼也會影響VCSEL的調制速度。而增益-腔模失配型的VCSEL器件結構設計是針對高溫環境采取的主要手段。新材料和新技術的引入將進一步提高VCSEL器件在高溫環境下的輸出性能。

5 最新VCSEL應用

自1990年以來,伴隨著VCSEL器件性能的不斷提高,VCSEL已經得到了市場的廣泛認可,其應用領域也呈爆炸式增長。到2010年,VCSEL的應用領域從數據通信開始,接著是傳感器、打印機和電腦鼠標。此后,雖然數據通信和傳感的市場規模穩步增長,并有望進一步上升,占領VCSEL及其相關市場的主體;但是,VCSEL在新的應用領域卻有著更廣泛的應用,如紅外照明、泵浦光源和工業加熱。近年來,VCSEL在3D傳感、LiDAR、VR/AR技術等領域得到了應用和發展,并且已經拓展到物聯網的各個領域,如圖15所示[102]。

圖15 VCSEL的應用[102]

近幾年,消費者市場對用于照明和傳感的VCSELs的興趣日益濃厚,尤其是用于3D傳感和3D圖像捕捉。對于這些應用,通常感興趣的波長范圍是830~950 nm,功率級別從幾毫瓦到數百瓦不等。上述應用都是基于飛行時間(Time-of-flight,ToF)和連續/準連續結構光相結合的深度傳感系統。而這些應用所采用的VCSELs光源具有較窄的頻譜及對低溫的依賴,使得使用更窄的濾波器成為可能,因此具有更好的信噪比性能。

自iPhone X臉部辨識啟動3D傳感應用后,市場對3D傳感產生了巨大的興趣。目前,智能手機的3D傳感解決方案包括結構光和ToF法,采用VCSEL陣列光源在臉部投射數萬個紅外光的光點,經過紅外攝像頭再接收從臉部反射回來的紅外光線,以創建3D人臉模型。2017年上市的智能手機iPhone X采用超過500像素的VCSEL,其峰值功率為3 W[103]。2018年,德國歐司朗公司在臉部識別領域開發了尺寸僅為1.9 mm×2.2 mm×0.85 mm的940 nm VCSEL陣列,輸出功率達到300 mW,照明角度為65°×78°[104]。面部識別是當今3D傳感的主要應用,但不是唯一的應用。

3D傳感技術在汽車領域也變得越來越重要,無論是在車外還是車內。在戶外,正在研究的LiDAR就是一種固態的3D激光掃描系統,用于自動駕駛汽車探測車輛周圍的物體并繪制它們的距離。尤其是基于ToF深度傳感的Flash LiDAR,在汽車領域將成為未來的發展趨勢。Flash LiDAR系統結合了一個探測器陣列,其每個像素都測量視場部分的返回時間,以便提供距離信息。用于該應用的VCSEL陣列必須支持具有窄脈沖寬度和極低占空比的脈沖操作,其峰值功率需要達到數十瓦甚至數百瓦,以確保足夠大的安全探測距離,同時確保眼睛安全。2016年,美國Trilumina公司研制了用于車載LiDAR的905 nm高功率VCSEL陣列,峰值功率達到80 W[105]。2018年,中科院長春光機所開發了910 nm高功率VCSEL陣列,峰值功率達到100 W[106]。2020年,Trilumina公司進一步開發了高功率VCSEL產品,包括100 W準連續輸出照明器應用于短到中程的車載LiDAR和600 W閃光照明器應用于長程的車載LiDAR[107]。

另外,對于應用其他領域的LiDAR 的ToF傳感器件,如發射器、接收器和驅動器,仍需要簡化結構、降低成本和減小尺寸,并提高其輸出功率和靈敏度。2018年,日本京都大學研制了雙晶格光子晶體VCSEL單管器件,實現了小于0.3°的對稱窄發散角光束,峰值功率達到10 W[108]。2020年,美國弗吉尼亞大學和韓國先進納米制造中心聯合研制了集成GaN基高電子遷移率晶體管和基于GaAs基940 nm VCSEL的異質集成器件,具備了高分辨率3D真實世界成像的潛力[109]。2020年,中國瑞識科技專為應用于小型移動設備的LiDAR研制的VCSEL陣列,實現了1 ns脈沖驅動下,超過100 W的峰值功率,功率轉換效率達到54%[110]。

此外,近紅外 “智能照明系統”在提高成像傳感器的性能和效用方面越來越受歡迎。該系統是底反射的VCSEL器件與集成的微透鏡進行結合,不僅提供最佳的照明模式,而且可根據該系統的反饋信息,主動跟蹤成像系統感興趣的區域或對象,如圖16所示[105]。整體的照明模式是通過將激光陣列細分為若干子陣列來實現的。每個子陣列都有一個微透鏡組合,而這些子陣列的偏移量計算為從子陣列中的VCSEL器件提供的照明場。每個子陣列將通過安裝子獨立尋址系統,來控制其開關,并且輸出強度由系統處理器控制。每個子陣列都是照明成像系統整體視場的一部分。子陣列可以組合起來照明系統視場的較大部分,包括在需要時打開所有子陣列,或者從大視場中對感興趣區域進行初始識別。采用“智能照明系統”的3D攝像頭將是VCSEL下一個有吸引力的應用。從2019年開始,汽車上的3D攝像頭系統將成為車艙內駕駛員監控系統。2020年,美國Trilumina公司在3D攝像頭方面開發了直接封裝到電路板上的VCSEL器件,連續輸出達到3 W和4 W[107]。同時,該公司又研制了8 W準連續輸出的VCSEL陣列模塊,可應用于汽車內部監控、手勢識別、ADAS[108]。

圖16 智能照明概念的例子[105]

2019年,全球VCSEL市場價值為16.67634億美元[111]。預計將從2020年的十多億美元增長到2025年的二十多億美元,年復合增長率為23.7%[112]。由于VCSEL在新應用領域的需求不斷增長,市場有望實現實質性的增長。消費電子產品、汽車和數據通信領域的最新技術的進步,將推動VCSEL市場的增長,以滿足對先進產品不斷增長的需求。

在預測期內,多模式輸出的VCSEL(高速、高功率)預計將占據VCSEL的大部分市場份額。由于許多公司,如中國電信、美國Apple、歐洲的Interxion等,在其數據中心的全球擴張上進行了大量投資,用于短距離的高速率數據傳輸的高速VCSEL的需求預計將在預測期間以顯著速度增長。同樣,消費電子產品中3D傳感的集成和激光雷達系統中高功率VCSEL的使用預計將在預測期內推動VCSEL的市場。

6 結 論

本文首先回顧了VCSEL的研究歷程和性能優勢。隨后針對VCSEL在功率、高速、高溫穩定的性能方面展開介紹。高功率VCSEL的輸出性能在保持良好的光束質量的同時,功率水平在幾百毫瓦到幾千瓦之間,裕度達到了4個數量級,在紅外照明、泵浦光源、工業加熱、LiDAR以及3D傳感等應用領域的市場規模穩步增長。對于高速VCSEL的研究,其改進依然集中于提高帶寬,實現了調制帶寬接近35 GHz、傳輸速率超過50 Gbps。基于先進的調制格式(如PAM4、CAP、DMT等)和先進的信號處理技術(如DSP、WDM、FFC、脈沖整形等)實現了基于VCSEL的光鏈路更高的調制速率。在高溫環境下工作,穩定的高溫性能是一個重要的關鍵特性,這需要從VCSEL芯片表面刻蝕微結構及增益失諧設計等方面進行優化。針對CSAC光源,VCSEL已經實現單頻輸出功率達到100 mW。而在OI技術上的應用,VCSEL在高溫下仍能完成60 Gbps無誤碼數據傳輸。并且新結構、新材料和新技術的引入進一步地提高了VCSEL的輸出性能,從而拓展了VCSEL的應用領域。

VCSEL及其陣列開辟了一個并行的微光學世界,并為新型光電子系統的工業化做出了貢獻。本文介紹的應用領域都是VCSEL未來發展的潛在方向。VCSELs具有生產效率高、可靠性高、功耗低、體積小等優點,是目前應用范圍較廣的光源。從數據通訊到智能傳感,VCSEL的應用市場日益多樣化,其正在成為支持當前和未來信息社會不可或缺的關鍵組件。