沉鋰法除鋰渣化渣水雜質工藝探索

粟時偉

(新疆有色金屬研究所 烏魯木齊 830026)

前言

氯化鋰和氯化鉀電解生產金屬鋰,金屬鋰回收率98%以上。有小部分未反應的金屬鋰存在于電解殘液中,水解后(鋰渣原溶液)變成氫氧化鋰和其他可溶性雜質作為鋰渣溶液存放(化渣水),如果能充分利用這些化渣水生產一定純度的碳酸鋰,再制成氯化鋰,不僅可以大大降低金屬鋰的生產成本,提高經濟效益,還可以回收資源,避免環境污染。

沉鋰化渣水生產碳酸鋰主要有3種方法:CO2法、碳酸銨法、碳酸鈉法。CO2法造價太高、且干冰浪費較大;碳酸銨法給環境帶來二次污染;碳酸鈉法簡便易行。我們采用碳酸鈉法進行了大量試驗,確定了制備碳酸鋰的工藝流程和最佳工藝條件.產品收率達到85%,產品質量符合CB11075-89的工業級碳酸鋰。

1 實驗原料、試劑及實驗設備

實驗原料:化渣水過濾后所得的溶液,所得溶液主要化學成分見表1。工業級碳酸鈉。

實驗設備:燒杯、量筒、天平秤、自動攪拌器、抽濾瓶、布氏漏斗、濾紙、電爐、pH 試紙、真空泵、鼓風烘箱。

表1 化渣水主要化學成分分析結果 單位g/L

2 實驗原理及流程

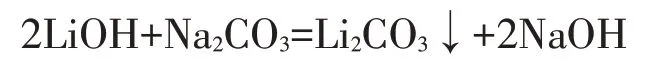

用碳酸鈉法由鋰渣化渣水制備碳酸鋰,主要反應式如下:

工藝流程如圖1。

圖1 碳酸鈉沉鋰化渣水工藝流程

3 碳酸鈉沉鋰的單因素影響分析

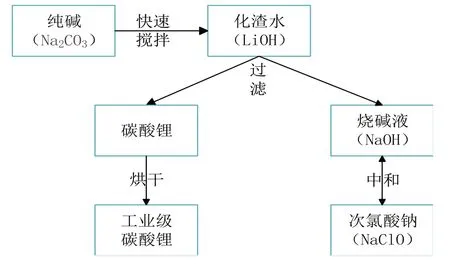

3.1 碳酸鈉加料方式的影響

由于碳酸鋰在水中的溶解度并不是很小,太稀的溶液會導致鋰收率的降低,因此沉鋰時盡量不再帶入水。再者碳酸鋰的溶解度隨著溫度的升高而降低,碳酸鈉的溶解度隨著溫度的升高而升高,為了加快反應速度,提高回收率,故采用沸騰(溫度大于90℃)時反應。所以考慮了兩種加料方式:固體碳酸鈉和飽和的碳酸鈉溶液。固定實驗條件為:鋰離子濃度固定,快速攪拌,碳酸鈉用量為理論量的108%,反應溫度為95℃,反應時間為60分鐘。做單因素實驗,結果如表2所示。

表2 加料方式對鋰回收率的影響

由上述實驗數據可知,在相同條件下,采用固體加料方式時,鋰的收率高些。因此采用固體加料的方式是合適的。

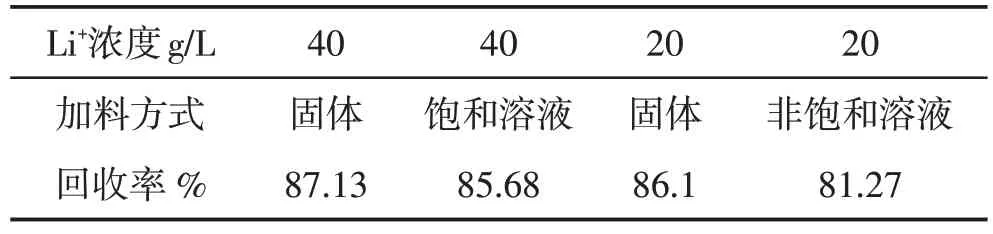

3.2 加料速度對鋰回收率的影響

固定實驗條件為:鋰離子濃度固定,快速攪拌,碳酸鈉用量為理論量的108%,反應溫度為95℃,反應時間為60 分鐘,加料速度如表3。由于碳酸鈉的溶解度固定,加入碳酸鈉太快,則大部分的碳酸鈉不能在短時間內溶解,會被生成的碳酸鋰所包覆,造成產品不純,母液中的鋰離子和產品中的鈉含量都很高。

表3 加料速度對母液中鋰離子含量的影響

由表3 可以看出,為了讓加入的碳酸鈉完全反應,實驗時加料速度應該較慢,控制加料完成時間在一個小時以上。實驗表明,當鋰離子濃度為40g/L(總量500ml化渣水)控制加料速度為2g-3g/min是比較合適的。而用飽和溶液加料的方式控制速度是5ml-6ml/min。

3.3 攪拌速度對鋰回收率的影響

本實驗采用的攪拌裝置是電動機械攪拌器。實驗中發現,當加入Na2CO3的時候,由于料漿濃度的升高,造成粘度加大,這給攪拌帶來了一定的困難,因此必須保證攪拌速度足夠大,防止Na2CO3物料分散不均,料漿稠化。同時為了加快Na2CO3的溶解以減少被碳酸鋰包裹的可能性,也要求有較大的攪拌速度。但限于實驗條件所限,本實驗沒有做攪拌速度對碳酸鋰純度的影響的單因素實驗。但通過實驗現象得到了在加料時必須加大攪拌速度的規律。

3.4 反應時間對鋰回收率的影響

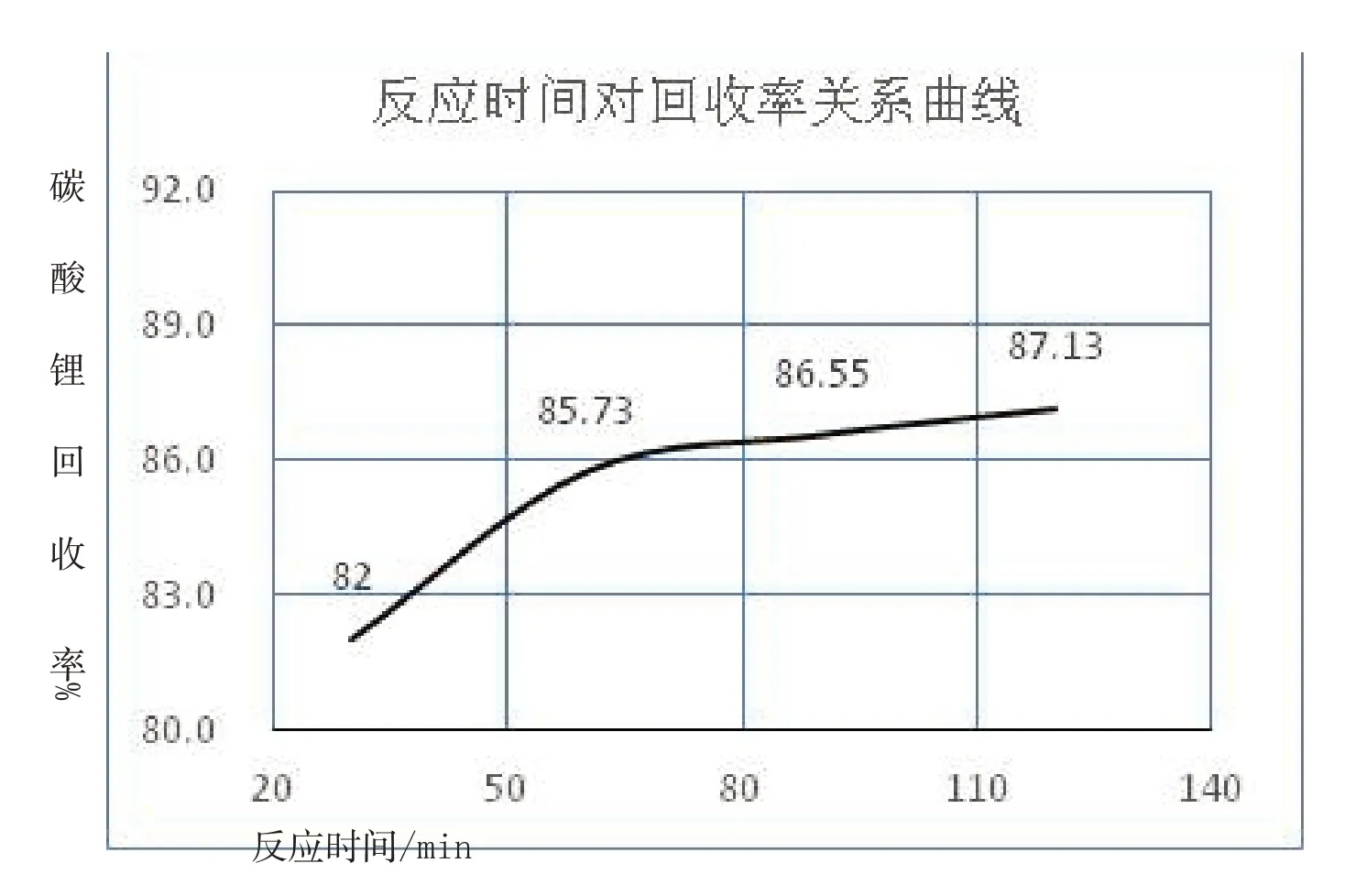

由于沉鋰時加入的是固體碳酸鈉,其溶解需要一定時間,因此加完料后要保證一定的反應時間。固定實驗條件為:化渣水500ml,Li+濃度為40g/L快速攪拌,碳酸鈉用量為理論量的108%,反應時間為30分鐘、60分鐘、90分鐘、120分鐘。95℃自來水攪洗產品一次,鼓風烘箱140℃烘料5小時。做單因素實驗,反應時間對鋰收率的影響如圖2所示。

圖2

由圖2可知反應時間越長反應就越充分,鋰的回收率也就越高,但只要反應在一個小時以上時,回收率變化不大,回收率趨于平穩。故取反應時間為60-70min合適。

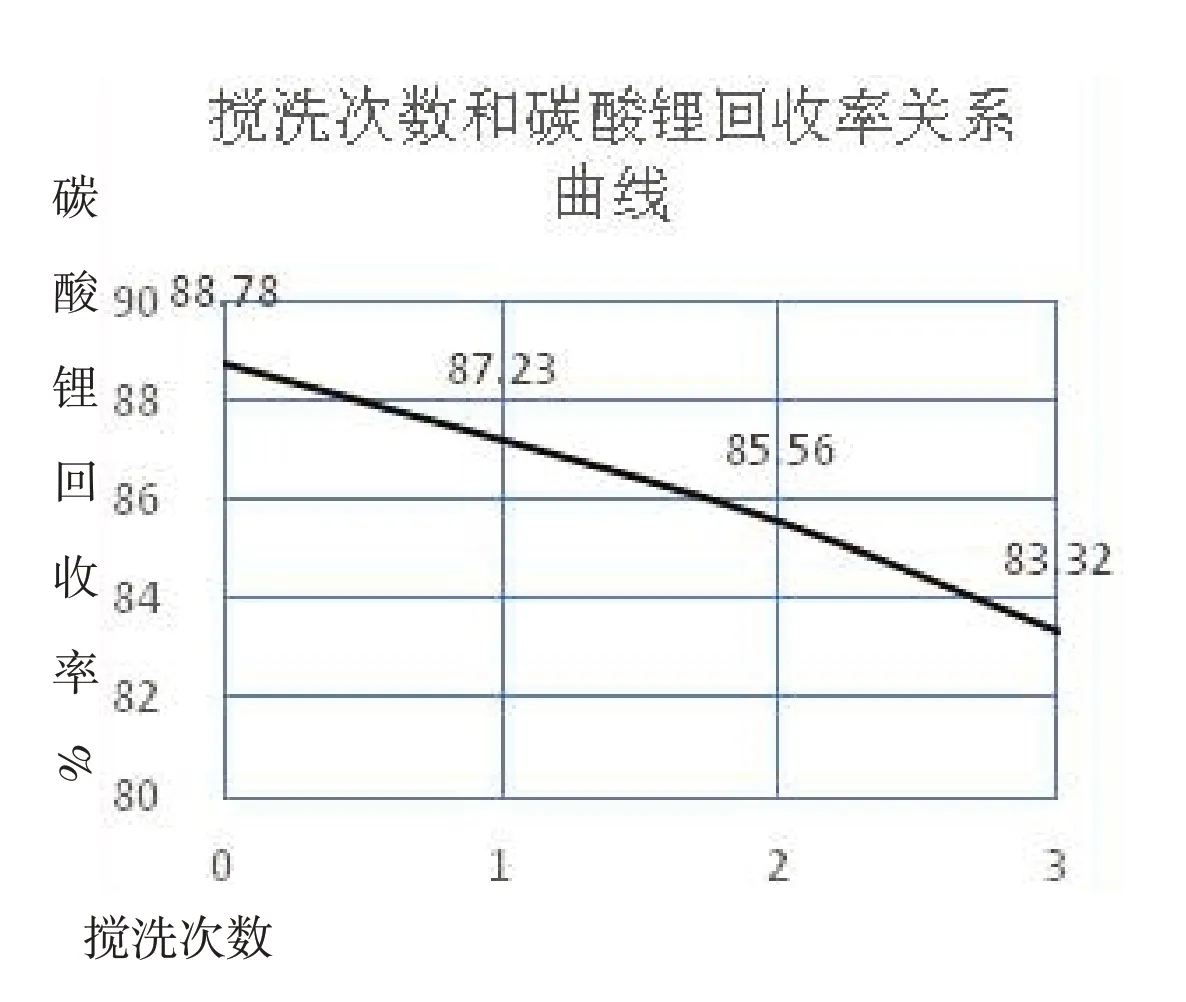

3.5 攪洗次數對鋰回收率的影響

用水洗滌可以使沉淀物上吸附的雜質進入洗滌液,從而達到提高沉淀物純度的目的。固定實驗條件為:化渣水500毫升Li2O濃度為83g/L,快速攪拌,碳酸鈉用量為理論量的108%,反應時間為60分鐘,直接90℃以上自來水攪洗產品一次、兩次、三次(固液比1:2),鼓風烘箱140℃烘料5 小時。做攪洗次數對碳酸鋰收率的影響的單因素實驗,洗滌次數對鋰收率的影響如圖3 所示。洗滌次數對鈉離子的影響如圖4所示。

圖3

圖4

綜合回收率和雜質含量考慮,攪洗的次數在2次為宜。

4 實驗結果

由實驗結果可知,各因素對鋰的回收率影響為:加料速度>攪洗次數>反應時間>反應溫度。

最優條件驗證:碳酸鈉用量為理論用量的108%(158g);反應溫度95℃;加料速度為2g-3g/min;反應時間60min;快速攪拌;90℃自來水攪洗次數兩次。

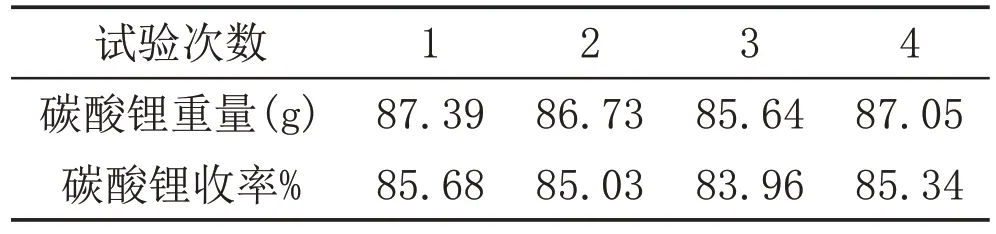

在最優條件下進行試驗驗證,結果如表4。

表4 重現性試驗

由實驗結果可知,在最優條件下,實驗的重現性較好,碳酸鋰的回收率穩定在85%左右。

5 分析與討論

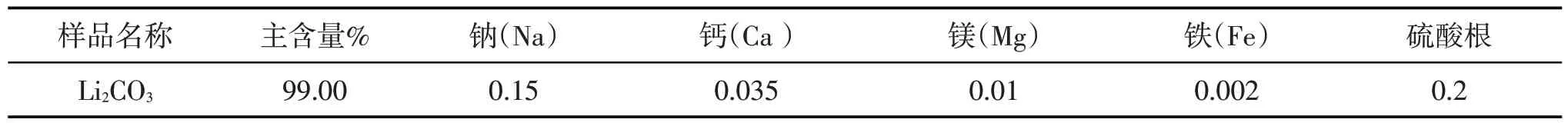

按上述最佳工藝條件制備的碳酸鋰產品的各項質量指標見表5。

表5 碳酸鋰檢測分析結果 單位%

由上表分析結果對比工業級碳酸鋰國家標準GB11075-89見表6。

表6 工業級碳酸鋰國家標準GB11075-89 單位%

由上表數據可知,制得的碳酸鋰樣品符合工業級碳酸鋰國家標準GB11075-89。

通過單因素實驗和正交實驗確定了碳酸鈉沉鋰化渣水的最佳實驗條件:

(1)加料方式:Na2CO3固體,攪拌速度必須快。

(2)加料速度:1小時以上加完碳酸鈉。

(3)反應溫度:90℃以上。

(4)反應時間:反應時間60min-70min。

(5)攪洗次數:攪洗2次。

在以上實驗條件下用碳酸鈉沉鋰化渣水制得的碳酸鋰樣品符合工業級碳酸鋰國家標準GB11075-89,碳酸鋰回收率可達到85%左右。

分離的一次甩后液可與電解產生的氯氣中和,生產次氯酸鈉溶液,達到二次利用,攪洗液可以重復洗鋰渣,讓鋰基本不流失。

實驗表明本工藝在技術上是可行的,全程鋰的回收率在95%以上,按此工藝路線來生產碳酸鋰,具有資源綜合利用率高,工藝過程簡單、投資少、原材料消耗少、成本低、產品質量好等優點,適合大規模處理鋰廢渣。