基于高低壓控制的無阻高頻脈沖電源的設計*

劉雨蘭

(江蘇信息職業技術學院智能工程學院,江蘇無錫 214153)

0 引言

目前,電火花數控線切割機床普遍使用的高頻電源是有阻脈沖電源[1]。該電源結構簡易,經濟實用,但由于采用電阻作為限流元件,在電極絲間歇放電的過程中,約75%的能量都被電阻消耗[2-5],電源損耗嚴重,利用率非常低。為了降低能耗,提高放電能量利用率,世界很多國家競相深入研究無阻脈沖電源,其中日本與瑞士兩國研究成果較好,其效率大于70%[6-8]。我國也早已研究開發該脈沖電源,市場多家開發的該電源已上市,但穩定性較差,故障率偏高,實際生產水平仍然參差不齊。至此,本文利用高低壓回路技術,取長補短,高壓有阻回路擊穿性能強、引弧好,低壓無阻回路引弧能力差,實現一種無阻高頻脈沖電源的設計,解決了高精度與高速度加工的矛盾,同時能顯著提高原有機床的電能利用率。

1 電源的拓撲結構

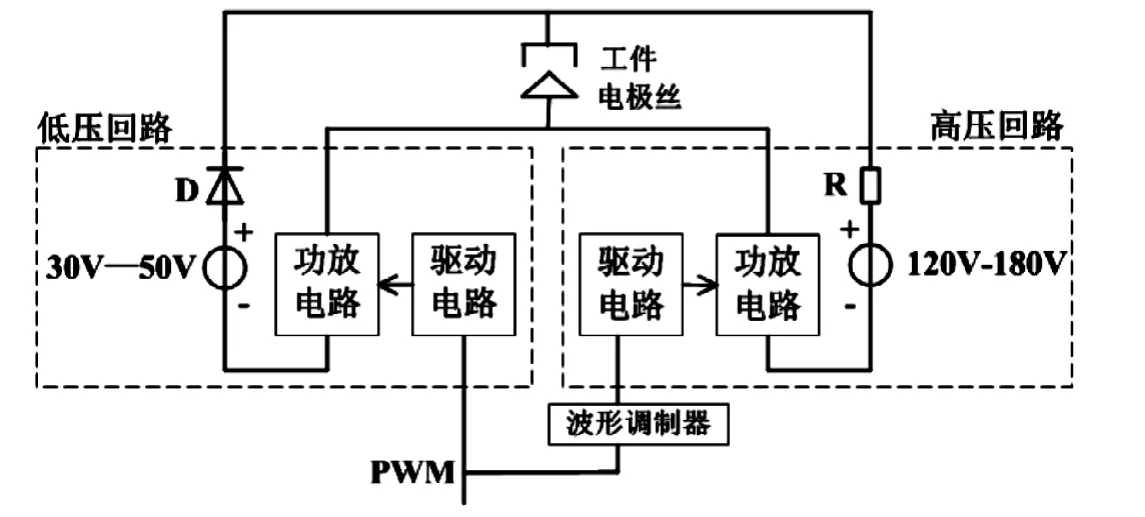

高電壓介質擊穿能力強,低電壓擊穿能力相應要低一些,因此,引入了與加工電脈沖頻率相等的高壓脈沖,其雙電源無阻高頻脈沖電源的拓撲結構見圖1,低壓回路30V~50V,高壓回路120V~180V,兩個電路并聯,給電極絲(負極)與工件(正極)進行供電,使用二極管把高壓回路與低壓回路隔斷。

工作時,高、低壓回路由PWM進行控制,單片機發出的PWM脈沖信號分兩路,一路直接控制低壓回路前置驅動電路,另一路經波形調制器后控制高壓回路前置驅動電路。通過在每個加工電脈沖(30V~50V)波形上附加一個小能量的高壓脈沖(120V~180V,20W),高壓回路使間隙先引燃擊穿,低壓回路放電蝕除材料,從而提高脈沖擊穿的可靠性和穩定性,可使電源利用率達70%以上。

2 電路的設計

該無阻脈沖電源電路包括波形調制器、驅動電路、雙脈沖功放電路。波形調制器由積分電路與NE555雙穩整形電路構成,P WM 波經積分電路、N E5 55 雙穩整形電路輸出,通過雙穩電路的微調,可使高壓脈沖初始角作前后時間的微移,以實現不同材料和不同厚度加工,獲得更優良的加工效果。

驅動電路采用芯片TLP250,電路簡單,用來驅動大功率MOSFET柵極[9-10],其最大驅動能力達1.5A。并且驅動帶光電隔離,保證了PWM電路與雙脈沖功放電路的可靠隔離。

圖1 無阻脈沖電源電路的拓撲結構示意圖

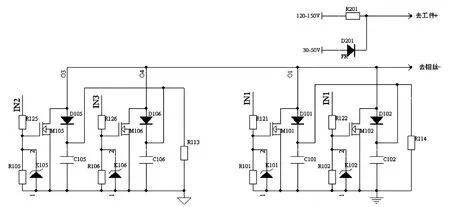

雙脈沖功放電路見圖2,由高壓回路的功放電路與低壓回路的功放電路組成,主要器件大功率場效應管選用IRF250,高壓回路采用2路并聯,驅動信號IN1同時控制通斷,以提供足夠的功率。低壓回路圖中有2路并聯,實際使用時為6路并聯,其驅動信號IN2、IN3、IN4、IN5、IN6、IN7工作時可根據實際加工零件確定其通斷,從而實現不同的加工電流。電路中用2個電源給高壓有阻回路與低壓無阻回路分別供電,120V~150V高壓經限流電阻R201,與30V~50V電壓經二極管D201電路直接并聯去工件正+,所有回路的MOS管輸出端直接并聯去鉬絲負-,實現真正的雙脈沖高低壓波形切割。

3 加工測試

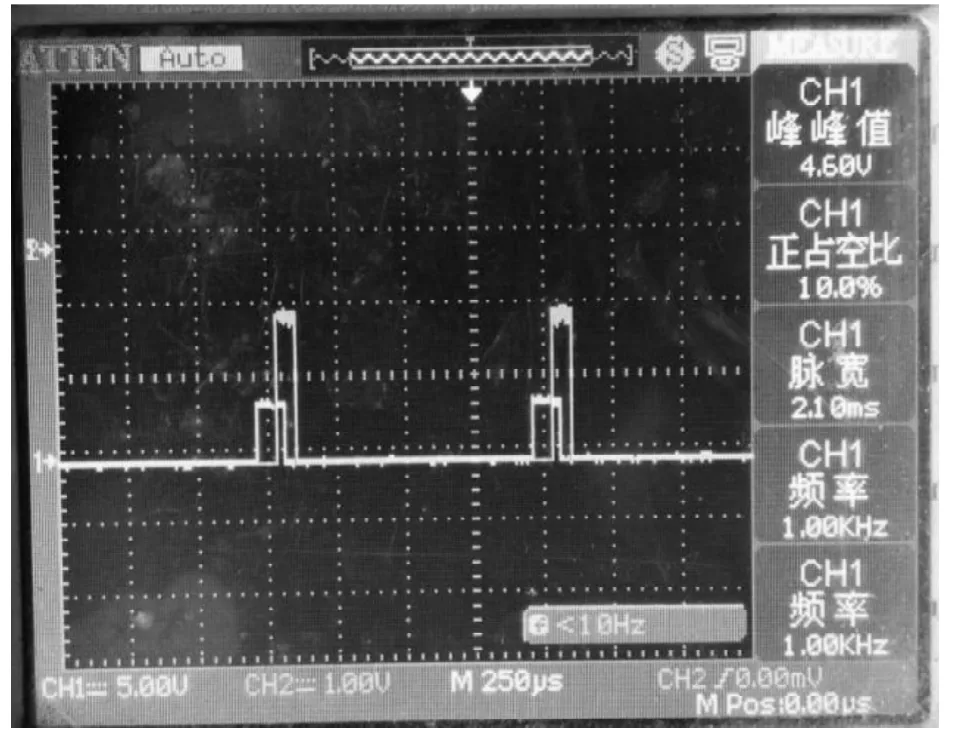

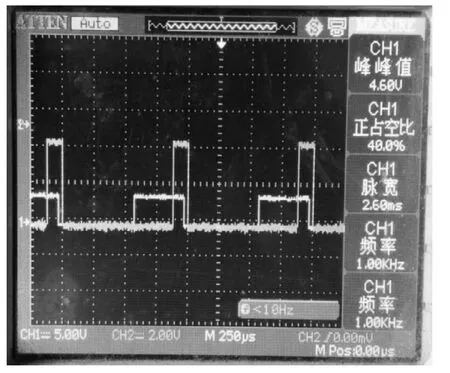

該無阻脈沖電源在實際的數控線切割機床上加工,得到了如下測試結果。如圖3所示,高、低壓脈沖電源頻率為1KHz,在高、低壓脈沖電源頻率不變的狀態下,低壓脈沖通過小占空比可實現小電流低功耗的精度切割加工。

如圖4所示,高、低壓脈沖電源頻率為1KHz,在高、低壓脈沖電源頻率不變的狀態下,通過低壓脈沖電源占空比的擴展,可現實大功率高速度加工要求。

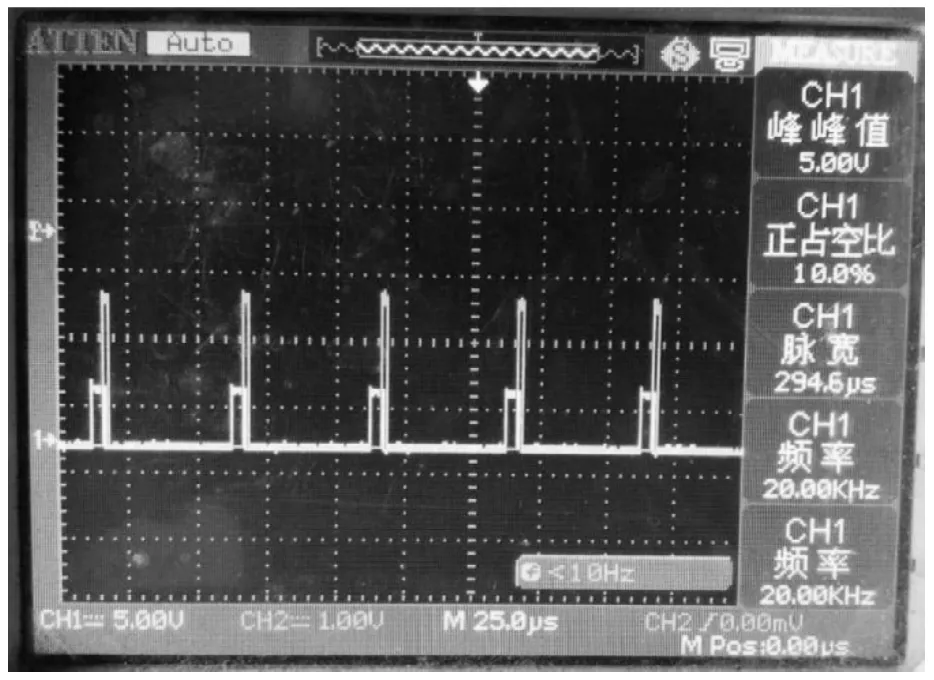

如圖5所示,當脈沖電源頻率超過4K時,隨著頻率的上升,其切割效率下降,絲損率上升。當頻率大于15K~20K時,放電狀態異常并出現拉弧甚至出現燒絲問題,同時加工性能很弱。試驗檢測中發現當脈沖電源頻率設置在該頻率區間內進行二次加工切割時,具有較高的表面光澤度和成形精度。

圖2 雙脈沖功放電路

圖3 高、低壓電源波形圖(1KHz,占空比10%)

圖4 高、低壓電源波形圖(1KHz,占空比40%)

由此可見,該無阻脈沖電源在多刀切割加工工藝中,第一刀脈沖電源頻率為0.5K~1.1K較好,第二刀脈沖電源頻率設置可大于15K~20K切割加工較好,需要表面光潔度要求高的,其脈沖電源頻率可以相應提高,但不宜超過20K,以免造成燒絲和斷絲問題。

圖5 高、低壓電源波形圖(20KHz,占空比10%)

4 結論

本文設計的無阻脈沖電源實現了雙脈沖波形切割加工,其加工效率和電源利用率是有阻脈沖電源無法實現的,這將會帶來巨大的社會效益和市場效益,有著很好的市場應用前景,為電火花線切割加工的進一步發展開辟了一個新的局面。