深海水下采油樹陰極保護的設計與研究*

劉興鐸,周小峰,孫傳軒,嚴金林,李中華,楊 超

(1.國家油氣鉆井裝備技術研究中心,陜西 寶雞721002;2.寶雞石油機械有限責任公司,陜西寶雞721002)

海洋環境中溶解氧含量、溫度、pH值等是影響水下采油樹腐蝕的重要因素[1]。陰極保護是海洋設施最主要的防腐蝕手段,對于淺海的陰極保護,主要依靠較大的初始電流密度獲得致密的鈣鎂沉積層。隨著鈣鎂沉積層積累量的不斷增多,溶解氧的含量將會減少,從而導致維持陰極極化的電流密度降低。然而深海環境不能形成大量鈣鎂沉積層[2],所以,淺海環境的陰極保護設計方法不適用于深海環境。針對深海環境,有必要對水下采油樹的保護措施進一步進行研究。

1 影響深海海水腐蝕的主要因素

1.1 溶解氧含量

海水表層含有較高的溶解氧,主要是綠色植物光合作用的結果。當海水深度不斷增加時,綠色植物的數量將隨之減少,光合作用也將減弱[3]。當海水達到一定深度時,溶解氧含量受到其他海域的對流作用,將會呈現增加的趨勢,此時的金屬材料將容易發生腐蝕[4]。

1.2 壓 力

Beccaria A M等[5-6]模擬分析了靜壓力對鋁及其合金的影響。研究發現:在海水中,當受到較高的海水壓力時,氯離子含量增加將使得水溶性氯化物的濃度增大,不銹鋼鈍化膜將會更容易損壞,因此,普通不銹鋼的耐腐蝕性能并不理想。

1.3 海水流速

金屬腐蝕受海水流速的影響。當海水流速增大時,金屬表面的擴散層厚度將會隨之增加,金屬表面的去極化作用將會增強[7]。

1.4 pH值

鋁鎂合金的腐蝕容易受到海水pH值的影響。當pH值在7.2以下時,腐蝕將加重[8]。

2 解決深海水下采油樹腐蝕的方案

深海水下采油樹的工作環境是海水全浸區,屬于ISO 12944—2標準中的Im2類。目前,陰極保護法和涂層保護是深海水下采油樹較為節省成本的方法。在深海環境中外加電源的陰極保護技術存在很多無法解決的問題,因此采用犧牲陽極的陰極保護技術和防腐涂層相結合仍然是解決深海采油樹腐蝕問題的首選措施。深海水下采油樹包含較多的模塊、零件,不便于安裝很多的犧牲陽極塊[9]。一旦深海水下采油樹安裝到位,是很難進行防腐蝕維護。

2.1 陰極保護的設計要素

2.1.1 保護電流密度

保護電流密度是指單位面積的陰極保護電流[10]。陰極保護時,最小保護電流密度是指當金屬的自溶解速率降低為零時,所需要的外加電流密度,與最小保護電位相對應的[11]。保護電流密度被用于計算初期、后期的電流密度,其主要是被用于計算達到充足極化能力需要的特定類型陽極的數量及尺寸。

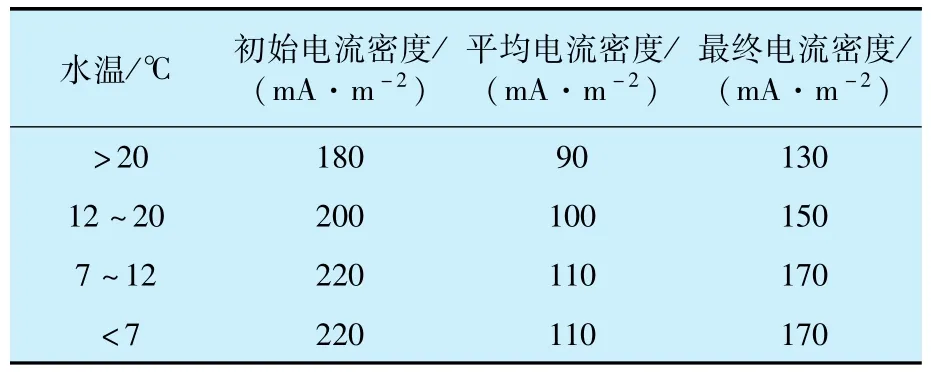

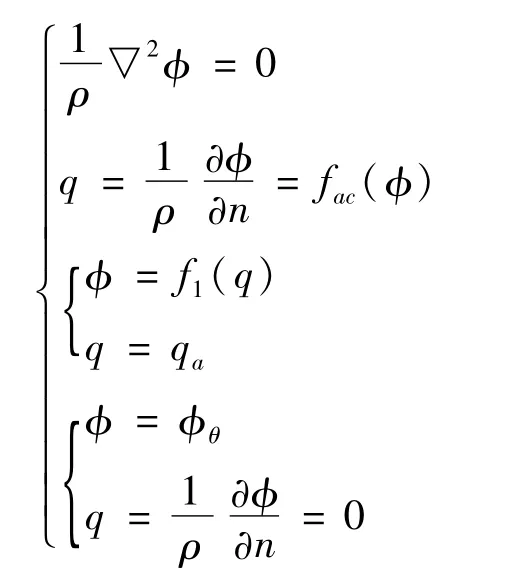

水深大于300 m的陰極保護電流密度數據見表1[12]。

表1 陰極保護電流密度要求

2.1.2 保護電位

相對于 Ag/AgCl/海水參比電極,-0.80 V通常被視作為碳鋼和低合金鋼的設計保護電位EOC(V)。保護電位是設計和監控陰極保護是否完全發揮作用的重要指標,是陰極保護的最基本參數[13]。

保護電位的數值與金屬的種類、介質的狀況(成分、濃度、溫度等)有關,保護電位是根據經驗數據或通過試驗確定的。實際上,大多數腐蝕發生在中性水介質中,保護電位是一個范圍。

2.1.3 電連續性

當深海水下采油樹發生腐蝕時,采油樹的連接電阻將會進一步變大,這不僅影響陽極的輸出電流,而且影響水下采油樹的陰極保護效果。所以在設計過程中,必須考慮電連續性[14]。

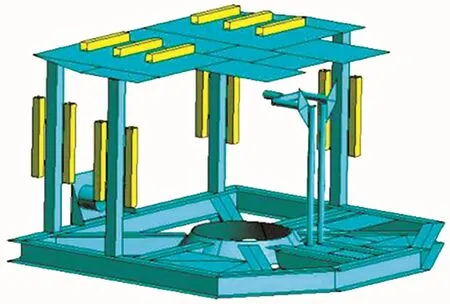

深海水下采油樹包含許多獨立的模塊,保護這些模塊的犧牲陽極一般都安裝在支撐框架上,其中的黃色柱塊為犧牲陽極塊(見圖1)。

圖1 采油樹犧牲陽極塊的布局

除了上述的影響因素外,還必須考慮以下問題:

(1)金屬的結構形式

不同的金屬結構形式會相互干擾、屏蔽,造成電位分布不均衡,影響陰極保護的效果[15]。

(2)環境條件

在深海環境中,陰極保護系統受到溶解氧、溫度、壓力、鹽度、海水流速和pH值等多種環境因素的影響。目前,在這方面的理論研究已經很多,但是在工程實際中,更多的是依靠相關的標準、經驗值來設計陰極保護系統。

(3)陽極的種類

陽極的種類決定著陽極在介質中輸出電流的大小。在陰極保護系統中,為了獲得較大的陰極電流,經常采用電位較低的陽極材料[15]。

2.2 陰極保護系統監測與檢測

當需要評價陽極的效果時,主要測量保護電位和測量陽極電壓。檢測的方法是借助探頭和數據采集器等設備,測量被保護鋼結構(陰極)的電位,分析判斷此鋼結構是否達到保護電位,以便工作人員評價陰極保護的效果并調整相應的防護參數[16]。

2.3 保護涂層

通過防腐涂層的隔離作用,將周圍的水、硫酸鹽、氯化物等腐蝕性介質阻擋在外,達到防腐蝕的目的[17]。

在深海環境下,由于壓力很高,一般使用環氧瀝青、噴塑等涂層用于深海設備[18]。

涂在耐蝕合金加工面的涂層特別容易發生于陰極剝離。通過表面處理達到一個最佳表面粗糙度,當用于耐蝕合金以及碳鋼和低合金鋼時,某些涂層體系(例如環氧基或聚氨酯基)有良好的抗陰極剝離性能。

根據相關標準,涂層保護效果取決于被保護設備表面情況。因此,表面質量對涂層的保護效果顯得非常重要。

選擇深海設備的材料時,需要注意以下幾點:

(1)根據相關標準,大多數深海設備都有陰極保護,要考慮陰極保護與涂層的兼容性問題。

(2)需要注意基體材料對涂層的附著問題和涂層的時效性等問題。

(3)在管線接頭、緊固件等連接位置,需要考慮使用特殊涂層[19]。

3 采油樹陰極保護數值模擬

計算機數值模擬技術也越來越多地應用于陰極保護設計中。陰極保護數值模擬是通過對包含對象建立電場數值模型,描述實際問題的固有特點。通過電流源參數和極化參數計算整體結構的電場方程,得到金屬結構每個表面的電位分布,調整設定的參數控制問題的解,最后求解得到被保護結構表面上的電位分布,利用BEASY CP軟件分析水下采油樹的保護電位情況。

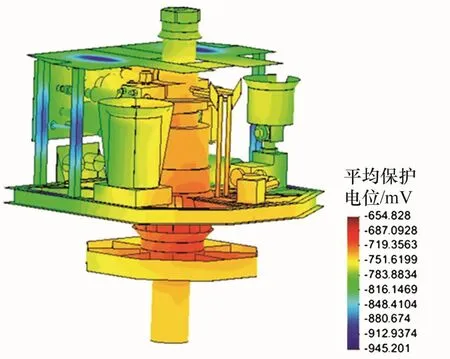

3.1 控制方程

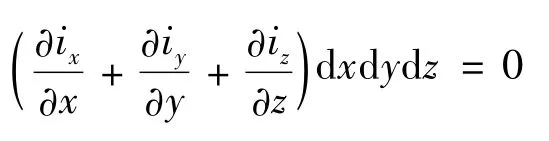

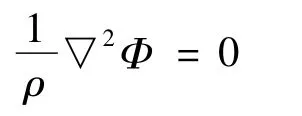

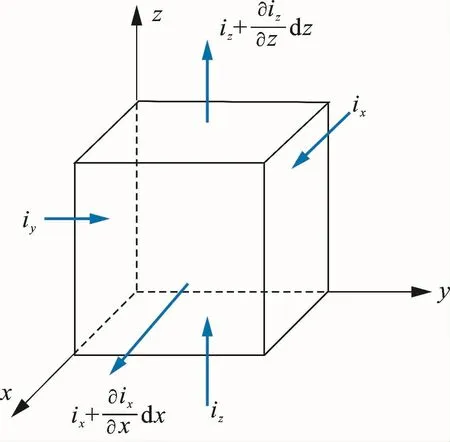

在腐蝕區域內,假設任意一點的ΔV=Δx·Δy·Δz≠0的微元體,其邊長分別為 Δx,Δy,Δz,如圖2所示。

根據能量守恒原則,即流入與流出微元體的電流相等,可知:

定義深海海水電阻率為ρ,x,y,z方向上的電場強度分別為則上式可轉化為:

上式即為電位分布模型控制方程,即拉普拉斯Laplace方程。

圖2 陰極保護系統物理模型

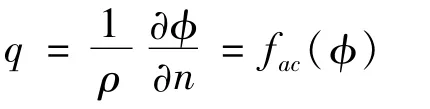

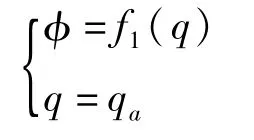

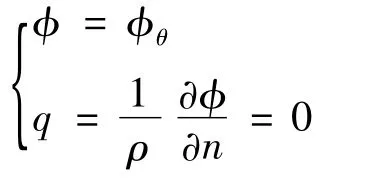

3.2 邊界條件

常見陰極保護體系的邊界條件如下:

(1)被保護結構表面(定義為S1),

(2)陽極表面(定義為 S2),

(3)絕緣邊界處(定義為S3)電位為常數,而電流密度等于零。

綜上,本平臺陰極保護系統的數學模型為:

(4)求解過程

求解的過程就是解基本解為Φ*,根據數學物理方程得出其基本解系方程為:

▽2Φ*(P,Q)+δ(P-Q)=0

求解轉化為矩陣形式是:

[H]{Φ}=[G]{q}

整理后為:

[A]{X}={F}

式中:A為N的系數矩陣,X為具有N個未知Φ或q的一維數組,F是已知邊界條件及其對應H和G系數相乘而得的一維數組。由上述方程組可求出所有未知量。

4 采油樹陰極保護的設計

公司設計的水下采油樹,設計水深大于300 m,設計壽命t為20年,深海水下采油樹的表面積小于200 m2。

當深海水下采油樹處于熱帶海域時,電流密度值見表2。

涂層擊穿系數公式為:fc=a+bt

式中:t為涂層壽命,a,b為常數。計算得到,初期涂層擊穿系數fci為0.05,平均涂層擊穿系數fcm為 0.20,后期涂層擊穿系數 fcf為 0.35。

根據電流需求計算公式:

Ic=Acicfc

根據計算,初期陰極保護電流Ici為3.00 A,平均電流Icm為6.00 A,后期陰極保護電流Icf為15.16 A。

根據陽極質量的計算公式:

Ma=Icmtf×8 760/uε

表2 電流密度的要求

式中:Ma為陽極質量,kg;Icm為保護電流,A;tf為設計壽命,年;8 760為年小時數;u為陽極利用率,%;ε為陽極發電容量,A·h/kg。

計算得到陽極的質量Ma=583.59 kg。

進一步計算,可以獲得陽極數量N,合理地分布陽極,并且驗證陽極電容量、陽極電流輸出值和陽極的電阻值。

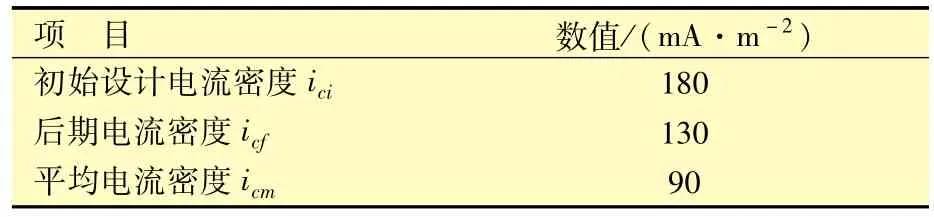

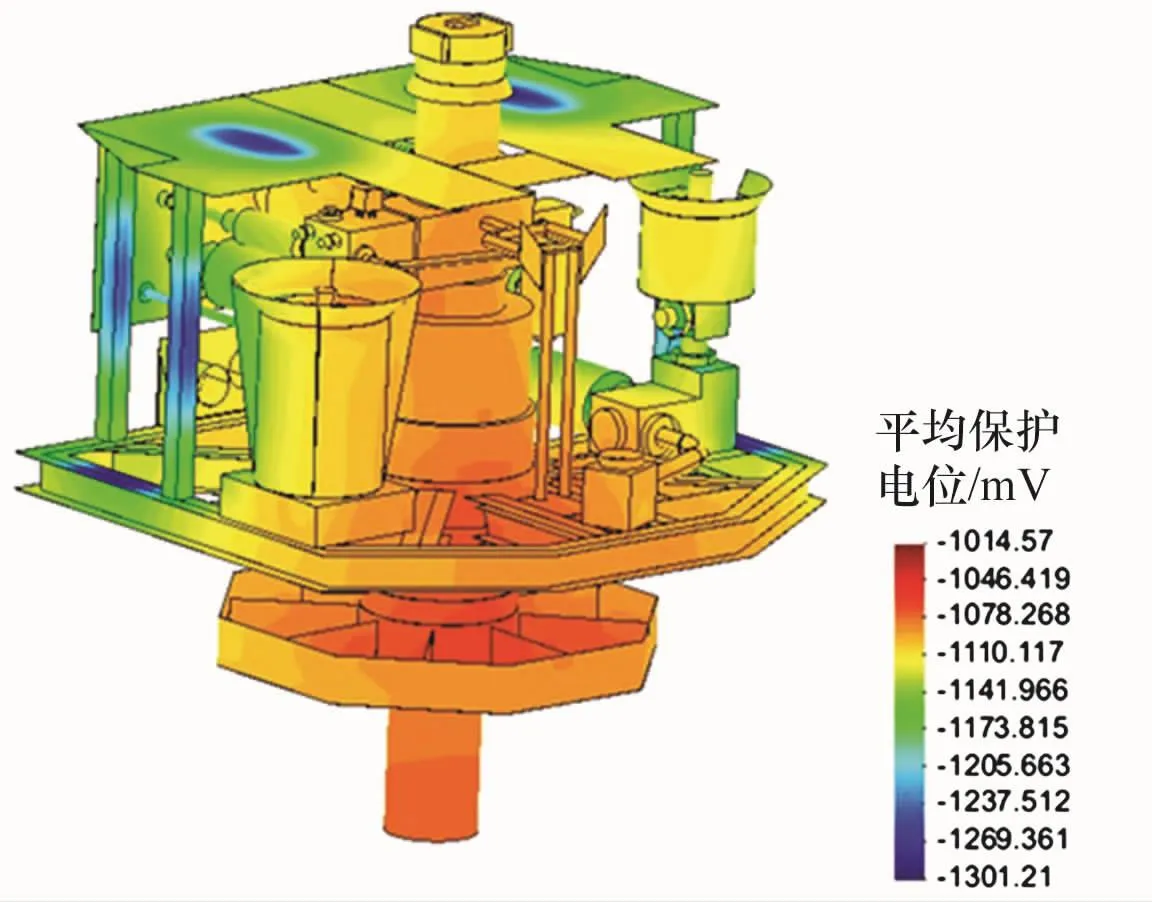

根據上述計算結果,借助數值模擬的方法,進行數值模擬計算,得到的計算結果見圖3至圖6。

圖3 涂層初期的計算結果

圖4 涂層平均的計算結果

圖5 涂層后期的計算結果

從數值模擬結果來看,設計的深海水下采油樹各部件均處于有效保護狀態。由于水下采油樹的保護電位比較低,會影響水下采油樹構件的應力腐蝕敏感性,所以,可以進一步采取措施優化水下采油樹的陰極保護方案。

圖6 涂層損壞時的計算結果

5 結 論

(1)多種因素影響深海水下采油樹的防腐蝕效果。因此,針對某深海海域,判斷出主導因素,為深海水下采油樹選擇合適的材質,具有指導意義。

(2)對于深海水下采油樹而言,陰極保護技術是一項有效的防腐蝕技術,可以抵御深海環境的腐蝕破壞。根據相關標準,在設計壽命周期內,要求深海水下采油樹的不同材質部件都處于有效的陰極保護電位范圍。

(3)數值模擬技術可以預測深海水下采油樹的陰極保護效果。深入研究深海環境下陰極保護系統的相關邊界條件,可以提高數值模擬技術的準確性。

(4)安裝犧牲陽極塊,檢測其保護性能是一項復雜的工程,不僅要保證犧牲陽極塊滿足焊接質量與相關規范標準要求,還需要滿足電連續性要求。