普光氣田高含水期集輸系統防腐蝕技術研究及應用

吳 敏

(中國石油化工股份有限公司中原油田普光分公司,四川達州635000)

普光氣田屬典型高含硫化氫天然氣田,集輸系統選用濕氣加熱保溫混輸工藝,因此對防腐蝕技術要求較高,集輸系統采用了“抗硫管材+緩蝕劑+陰極保護 +智能清管”立體防腐蝕技術[1]。井口采出的天然氣在集氣站內經加熱、節流、分離、計量后外輸,采用“加熱保溫+注緩蝕劑+水合物抑制劑”工藝經支線進入集氣干線,最后輸送至總站。站外集輸管線外防腐采用“防腐保溫層+陰極保護”技術,內防腐采用“緩蝕劑連續加注+緩蝕劑批處理涂膜”技術,從而減緩惡劣工況下介質對設備和管道的腐蝕[2]。氣田產出水由投產初期的CaCl2水型逐漸轉變為NaHCO3水型。

1 高含水期對腐蝕的影響

(1)氣井產出水水型由凝析水轉變為地層水,腐蝕速率隨之增加。

對氣田產出水投產以來變化情況進行統計分析,結果表明:pH值呈逐漸升高的趨勢,由酸性變為堿性(pH值由5升高至9);通過對比氣井產出水中各項離子濃度,碳酸氫根離子濃度與pH值變化呈正比,且變化趨勢一致,是pH值升高的主要原因。同時通過腐蝕掛片歷史監測數據對比分析,隨著氣井產水量增加,腐蝕速率明顯增加,并持續超過0.076 mm/a的控制標準。

(2)高含水期緩蝕劑性能降低,腐蝕速率增大。

隨著產出水pH值升高,緩蝕劑緩蝕性能下降。在體積分數為1 000μL/L的條件下,CaCl2水型腐蝕能夠得到有效抑制,但NaHCO3水型腐蝕超標。

2 緩蝕劑加注濃度調整

2.1 電化學法模擬試驗

采用極化電阻法對腐蝕速率進行評價。利用腐蝕電流與極化曲線在腐蝕電位附近的斜率成反比關系,通過極化電流密度與極化電位,推導出自然腐蝕電流密度方程和Tafel常數,從而擬合曲線求出平均腐蝕速率[3]。

在電化學測試三電極體系中工作電極為L360試樣,輔助電極為石墨棒,參比電極為飽和甘汞電極(SCE)。試驗在石英玻璃電解池中進行,使用某公司生產的Reference 600型電化學工作站,并用自制可控溫不銹鋼屏蔽箱進行屏蔽,試驗溫度為50℃。極化曲線測試范圍為-1.0~-0.3 V,掃描速率為2 mV/s。

2.1.1 試驗設計

(1)試驗方法

通過對不同水型(氯化鈣或碳酸氫鈉)的溶液進行動電位掃描測試,擬合計算平均腐蝕速率來總結其規律。

(2)試驗材料

器材:燒杯、玻璃棒、0.5 mL移液管、50 mL量筒、250 mL量筒、牛角藥勺等;

儀器:電化學工作站,pH計;

藥劑:氫氧化鈉、鹽酸等。

(3)試驗步驟

①配液:根據氣田前期產出水物性,在實驗室內配制氯化鈣水型模擬溶液(見表1),碳酸氫鈉水型采用P103-1井現場產出水,配制成18組溶液(見表2)。

②電極準備:L360QS材質標準電極(面積為1 cm2、厚度大于2 mm)分別用360號、600號和800號砂紙打磨,然后用蒸餾水沖洗,再用無水乙醇擦拭,備用。

③電解池準備:將配好的溶液倒入電解池;連接好相應的電極,且電化學工作站與電腦通過USB接口相連,打開電化學工作站待開路電位穩定后開始測試。

④電化學測試:按儀器操作規程,設置好相關參數后進行動電位掃描。

⑤試驗完畢后,清理好現場,再進行擬合計算平均腐蝕速率。

表1 氯化鈣水型溶液模擬液配置

表2 電化學正交試驗溶液配置

2.1.2 試驗結果

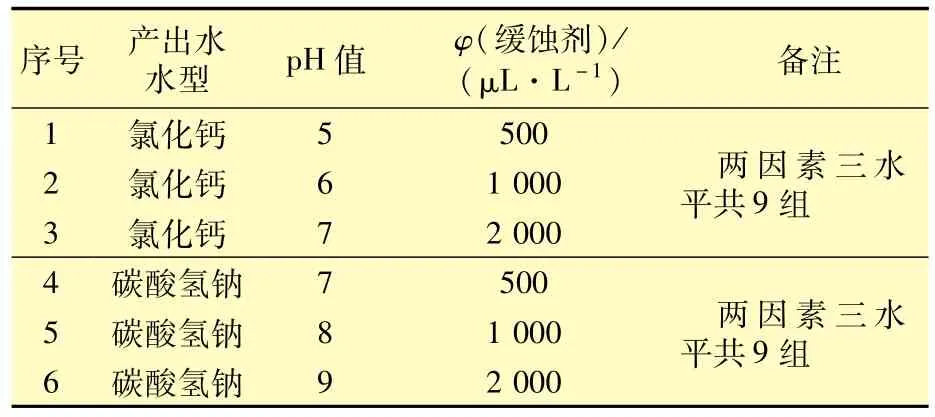

(1)氯化鈣水型

溶液中緩蝕劑(CI-1204)的體積分數為1 000 μL/L時,在pH值分別為5,6和7的條件下,平均腐蝕速率均低于0.076 mm/a(見圖1)。

圖1 氯化鈣溶液平均腐蝕速率

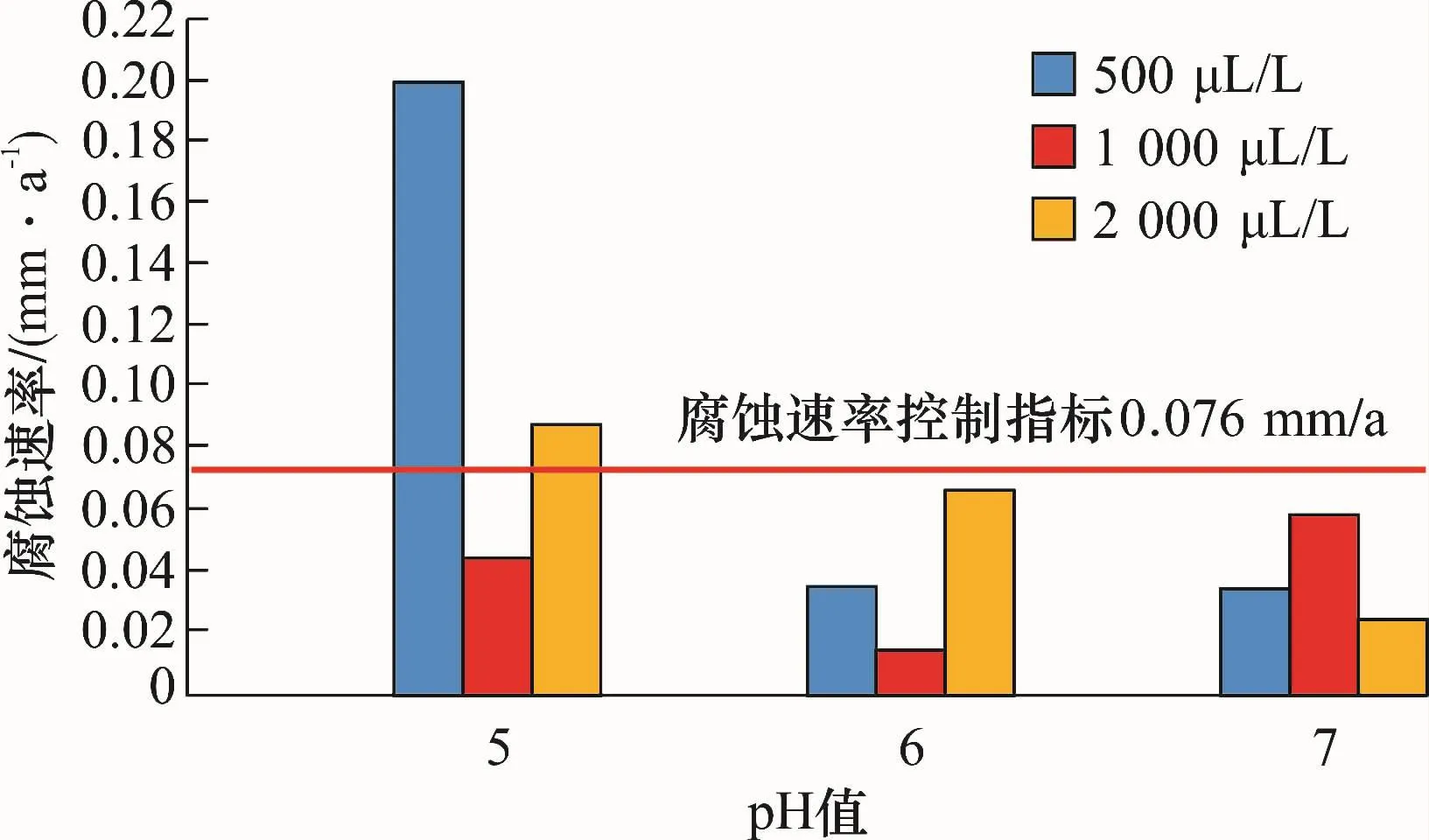

(2)碳酸氫鈉水型

溶液中CI-1204的體積分數為2 000μL/L時,在pH值分別為7,8和9的條件下,平均腐蝕速率均低于0.076 mm/a(見圖2)。

圖2 碳酸氫鈉溶液平均腐蝕速率

2.2 高壓釜模擬試驗

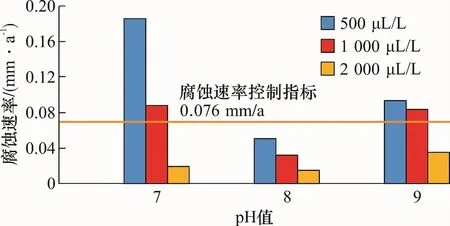

2.2.1 氯化鈣水型

溶液中 CI-1204的體積分數為1 000μL/L時,在pH值分別為5,6和7的條件下,腐蝕速率受控,平均腐蝕速率均低于0.076 mm/a。趨勢與電化學結果一致(見圖3)。

2.2.2 碳酸氫鈉水型

溶液中 CI-1204的體積分數為1 000μL/L時,在pH值分別為8,9的條件下,腐蝕速率超標,遠高于 0.076 mm/a的控制標準(見圖4)。

圖3 氯化鈣條件下腐蝕速率對比

圖4 碳酸氫鈉條件下腐蝕速率對比

CI-1204緩蝕劑自身pH值為4.0~5.0,其主要組分咪唑啉類在偏堿性NaHCO3水型條件下易水解開環,生成產物為長鏈烷基酰胺,導致緩蝕劑在金屬表面的吸附、覆蓋作用減弱,緩蝕性能降低。

2.3 緩蝕劑加注濃度優化

由于水型、pH值改變后,碳酸氫鈉水型在緩蝕劑體積分數為1 000μL/L時腐蝕速率嚴重超標,需要對緩蝕劑加注濃度進行優化[4],試驗選用P103-1井產出水,緩蝕劑選用體積分數分別為2 000,3 000和4 000μL/L三種。

2.3.1 試驗設計

試驗條件:P103-1產出水1.5 L+CI-1204緩蝕劑體積分數分別為2 000,3 000和4 000μL/L;

掛片:L360QS掛片(液相8片);

壓力:H2S1.5 MPa,CO21 MPa,N25.5 MPa;

時間:168 h;

速度:300 r/min;

溫度:40℃。

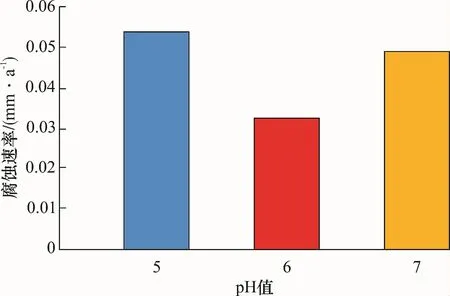

2.3.2 討 論

通過模擬現場生產工況,連續加注水溶型緩蝕劑體積分數提高到4 000μL/L,pH值為8和9時,試樣的平均腐蝕速率均低于0.076 mm/a標準要求(見圖5)。所以水溶型緩蝕劑在碳酸氫鈉水環境下最優理論加注體積分數為4 000μL/L。

圖5 不同緩蝕劑加注量下腐蝕速率對比

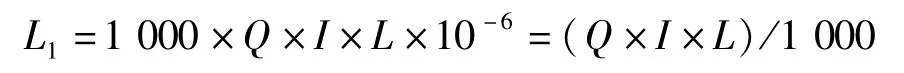

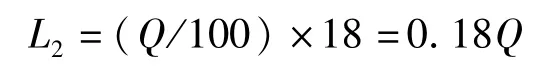

3 緩蝕劑連續加注量理論判斷標準

3.1 理論依據

以產出液為基準計算加熱爐進口緩蝕劑加注量:

依據產氣量、加注濃度18 nL/L計算加熱爐進口緩蝕劑加注量:

式中:Q表示日產氣量,10 000 m3;I表示液氣比,1∶10 000;L表示液相理論緩蝕劑加注濃度,μL/L;L1表示以產出液為基準時緩蝕劑加注量,L;L2表示以產氣量為基準時緩蝕劑加注量,L。

3.2 判斷標準

(1)CaCl2水型緩蝕劑加注量理論判斷

當L1<L2時,即 I≤0.18時,應以產氣量為基準加注緩蝕劑;

當L1>L2時,即 I>0.18時,應以產液量為基準加注緩蝕劑。

(2)NaHCO3水型緩蝕劑加注量理論判斷

當L1<L2時,即I≤0.045時,應以產氣量為基準加注緩蝕劑;

當L1>L2時,即I>0.045時,應以產液量為基準加注緩蝕劑。

4 工藝優化

(1)新增井口分水工藝

產水氣井井口新增氣水分離工藝,產水全部外輸至污水處理站處理,從而降低系統內水量,降低緩蝕劑投加總量,控制液相腐蝕。

(2)去盲端,優化旁通

從工藝上消除不必要的盲端管段和旁通流程,消除積液死區工藝,減少局部腐蝕。

(3)優化積液管段

積液管采用偏心大小頭設計,優化變徑方式。間歇運行工藝增加吹掃環節,避免積液停留,預防腐蝕發生。

5 結 論

氣田高含水期產出水呈現產水量大、pH值高和礦化度高等特點,集輸系統腐蝕速率也超過相關標準要求,通過對高含水期集輸系統不同水型、不同緩蝕劑濃度條件下腐蝕速率的模擬,建立了緩蝕劑加注判斷標準,優化了緩蝕劑加注濃度,有效地控制了內腐蝕速率。

該技術已在普光氣田現場試驗及應用,局部超標部位腐蝕速率均已低于0.076 mm/a的標準要求,保障了集輸系統的安全、平穩運行。