液環泵泵軸及鎖緊環腐蝕失效分析

馬紅杰

(中國石油獨山子石化分公司研究院,新疆獨山子833699)

液環泵作為一種抽真空和輸送氣體介質的設備,被廣泛應用于石油化工行業。其工作原理為:在工作前偏心安裝的葉輪處于靜止狀態,工作液(形成液環的液體)存于泵腔的底部,當葉輪運動時,由于離心力的作用,工作液在泵體內形成一個液環。液環內表面與葉輪輪轂間形成的空間被葉輪葉片分割成若干個小腔體。葉輪每轉一圈,小腔體的容積先是逐漸增大形成真空,從吸氣口吸入氣體,隨后小腔體容積再逐漸縮小,氣體被壓縮并由排氣口排出。隨著氣體的排出,同時一部分液體也被夾帶排出,因此必須在吸入口補充一定量的液體,使液環保持恒定的體積[1-2]。由于工作液能夠帶走氣體熱量,起到冷卻的作用,因此,液環泵的熱力學過程近似為等溫過程,特別適用于輸送易燃易爆或溫度升高容易發生反應的氣體介質[3-5]。

某石化公司聚苯乙烯裝置抽真空系統液環泵在運行過程中發生異常,裝置緊急切出檢查,發現液環泵的泵軸、隔板和鎖緊環等構件均出現了不同程度的腐蝕失效,其中泵軸和鎖緊環因腐蝕嚴重必須更換,隔板需進行研磨修復方可使用。該液環泵為兩級葉輪,泵內主要構件為泵軸、葉輪及鎖緊環,材質均為0Cr18Ni9(304)奧氏體不銹鋼,介質為空氣、苯乙烯和乙苯(含有少量氯化物、硫化物)等混合氣體,設計溫度71℃,設計壓力500 kPa。對液環泵的泵軸和鎖緊環的腐蝕構件進行了化學成分分析、金相組織分析、微觀腐蝕形貌分析和腐蝕介質檢測,確定了液環泵的腐蝕失效原因,提出了防護建議。

1 液環泵失效綜合分析

1.1 液環泵失效后的宏觀檢查

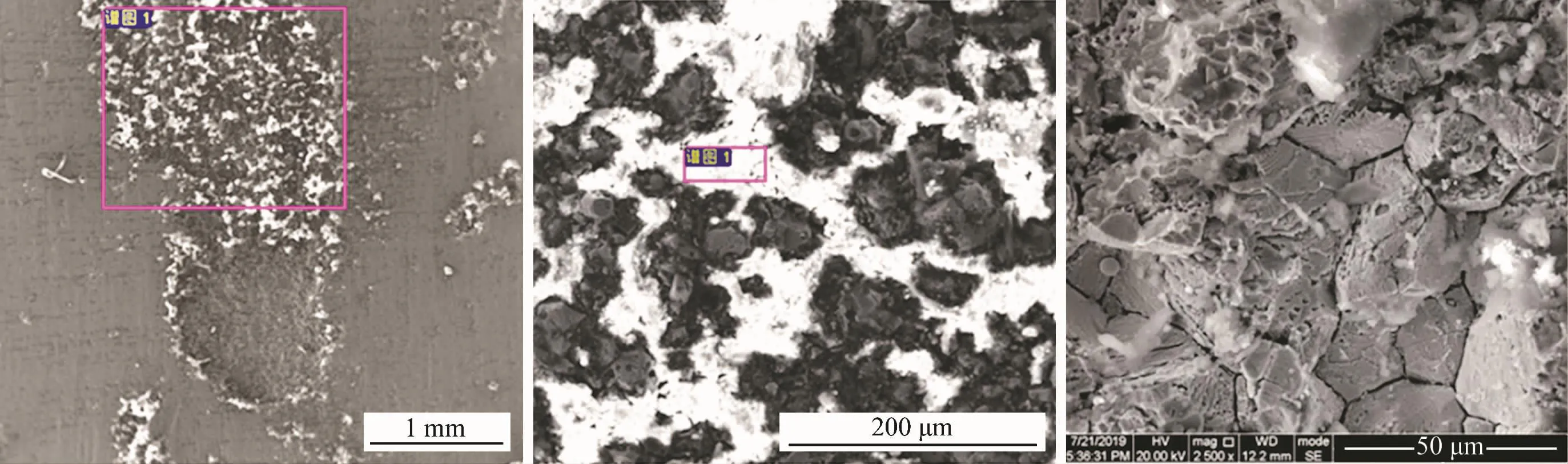

液環泵拆開后檢查發現,一二級葉輪表面有一層致密、光亮的銀白色覆蓋膜,未見明顯腐蝕痕跡,葉輪輪轂側面較為粗糙;一二級葉輪隔板表面有少量的點蝕坑,且局部有指甲蓋大小的表面金屬脫落。鎖緊環表面的腐蝕形貌見圖1。

圖1 鎖緊環表面的點蝕形貌

由圖1可見,鎖緊環表面粗糙,整體有腐蝕減薄跡象,不銹鋼的金屬色已消失,表面布滿蜂窩狀的點蝕坑,坑內未發現腐蝕產物。在低倍顯微鏡下觀察發現:鎖緊環表面有明顯的流體沖刷痕跡,方向與泵內流體流動方向一致。

泵軸表面的整體及局部腐蝕相貌見圖2和圖3。

圖2 泵軸表面的局部(b區)腐蝕形貌

圖3 泵軸表面的整體腐蝕形貌

由圖2和圖3可以看出:泵軸表面整體光亮干凈,泵軸a區有少量的點蝕坑,點蝕坑內殘存少量的黑色腐蝕產物;泵軸b區主要為安裝二級葉輪的部位,泵軸表面有明顯的沖刷痕跡,方向與泵內流體流動方向一致;隔板與二級葉輪之間的軸肩被腐蝕掉,成為了光滑的倒角,其上有一個橢圓形的腐蝕坑,坑內較光滑;泵軸c區有少量的點蝕坑,點蝕坑內殘存少量的黑色腐蝕產物。

從泵軸和鎖緊環的宏觀檢查結果來看,其腐蝕破環形式為沖刷腐蝕和點蝕。

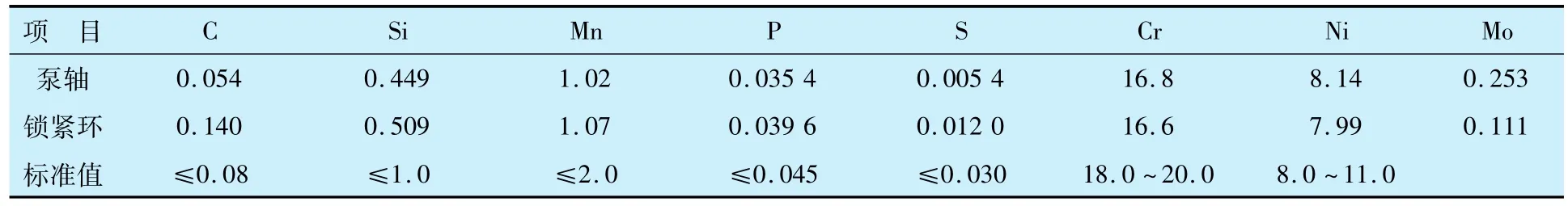

1.2 液環泵化學成分分析

采用光譜儀對泵軸及鎖緊環材質進行化學成分分析,分析結果見表1。由表1可知,泵軸中Cr元素含量低于304不銹鋼Cr含量的標準值,其他各元素含量均符合要求;鎖緊環中C元素含量高于304不銹鋼C含量的標準值,Cr元素含量低于304不銹鋼Cr含量標準值,其他各元素含量均符合要求(Ni質量分數在允許誤差范圍 ±0.1%內)。因此,泵軸和鎖緊環的化學成分C和Cr均不符合0Cr18Ni9不銹鋼化學成分的標準要求。

表1 泵軸和鎖緊環的化學成分 w,%

1.3 失效液環泵金相組織分析

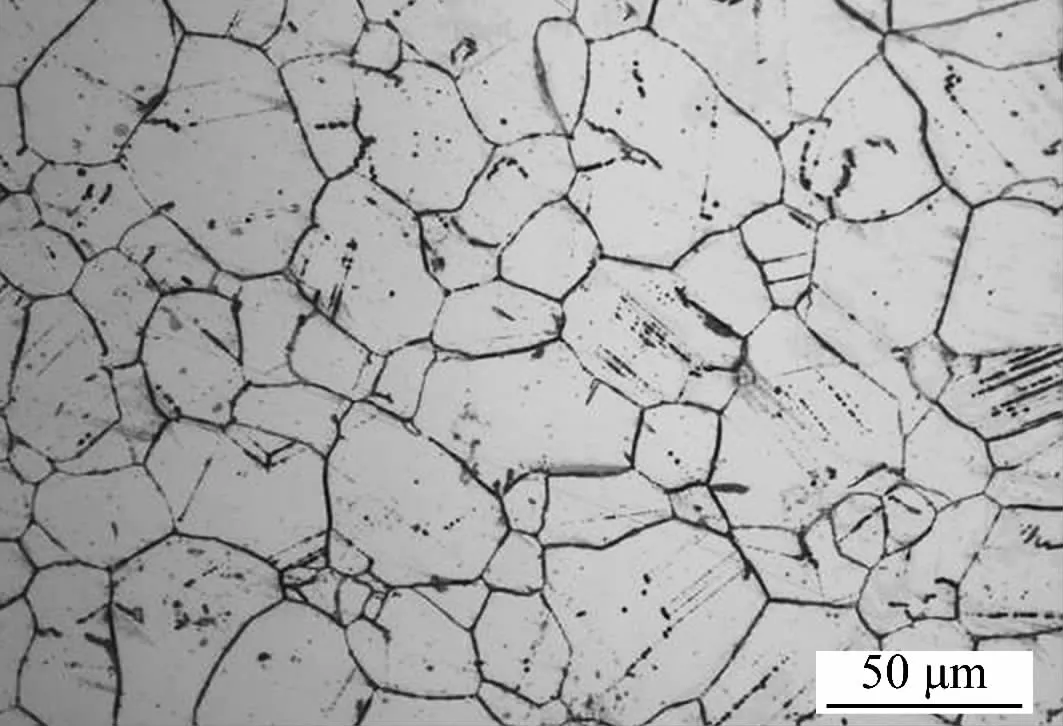

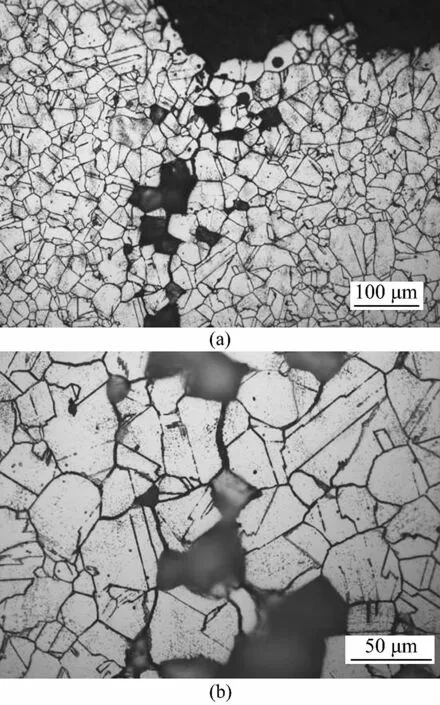

泵軸試樣金相組織見圖4和圖5。

圖4 泵軸橫截面的金相組織

圖5 泵軸縱截面的金相組織

由圖4可見,泵軸的金相組織為單一相奧氏體組織,可以判斷泵軸交貨前進行了固溶處理。在距泵軸表面大約0.5~0.6 mm區域內的奧氏體晶粒內有許多滑移線(可能是冷加工過程中形成或是轉動過程中受外力形成),表明固溶處理效果不好。此外,泵軸金相組織中晶界有大量的碳化物析出,增加了晶間腐蝕敏感性,泵軸已發生敏化。由圖5可見,泵軸表面有大量的腐蝕坑,腐蝕坑處晶間腐蝕明顯,且腐蝕坑內有晶粒脫落現象,其余金相組織特征與橫截面相同。

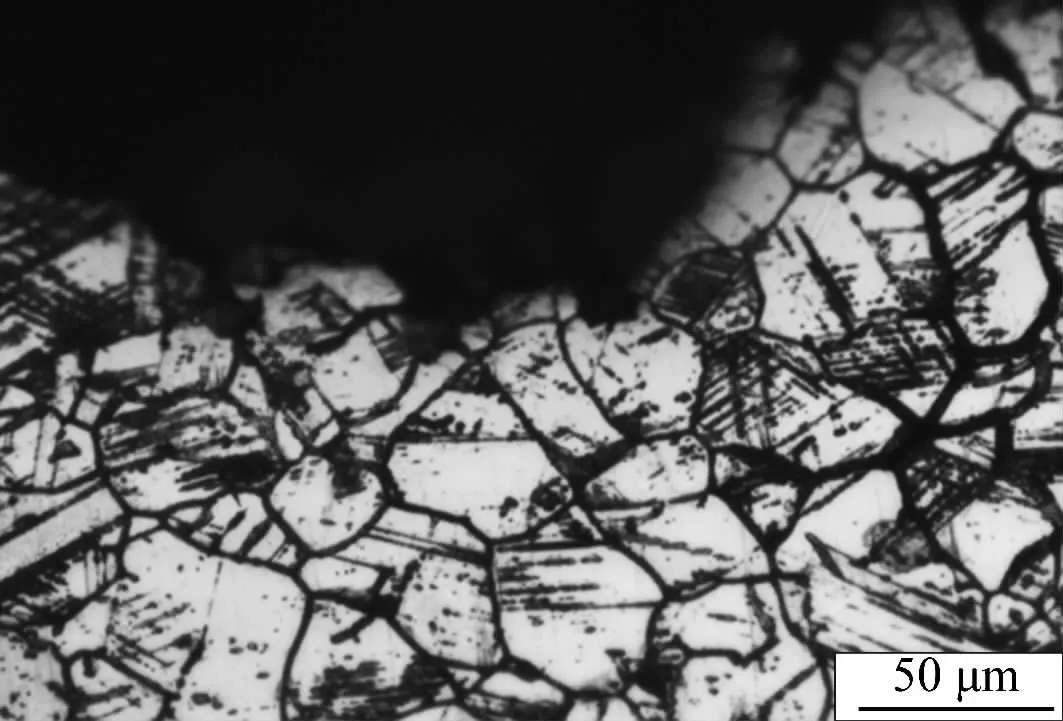

鎖緊環橫截面的金相組織見圖6。由圖6可見,鎖緊環為單一相奧氏體,鎖緊環表面有大量的腐蝕坑,腐蝕坑部位晶間腐蝕明顯,且腐蝕坑內有晶粒發生脫落。晶界處有碳化物析出,金屬敏化現象嚴重,增加了晶間腐蝕的傾向。在晶粒上明顯可見許多滑移線,表明鎖緊環雖經過了固溶處理,但處理效果不佳,殘余應力沒有完全消除。

圖6 鎖緊環橫截面金相組織圖

采用金相顯微硬度計,對泵軸、鎖緊環的顯微組織硬度進行測試:泵軸硬度184.8 HV;鎖緊環硬度163.6 HV,均符合0Cr18Ni9奧氏體不銹鋼的硬度要求。

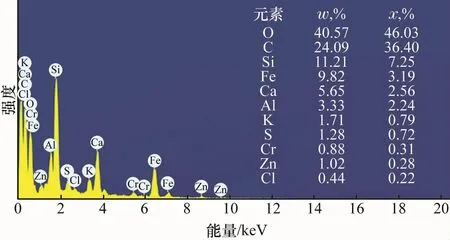

1.4 泵軸的微觀形貌及腐蝕產物能譜分析

泵軸的微觀形貌及腐蝕產物能譜分析結果見圖7和圖8。由圖7可知:泵軸表面部分腐蝕坑內積聚大量亮白色的腐蝕產物,且腐蝕坑內晶粒已發生晶間腐蝕開裂,與金相組織中的晶間腐蝕現象相吻合。由圖8可知:腐蝕產物中除了金屬基體元素和物料本身元素外,還含有O,S和Cl等腐蝕性元素。

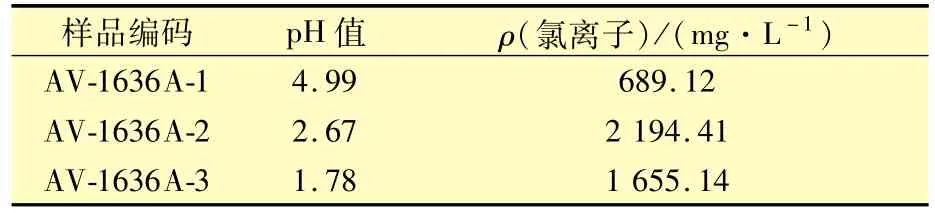

1.5 腐蝕介質分析

液環泵的輸送介質為含有空氣、苯乙烯和乙苯的混合氣體,該混合氣體經液環泵排氣口進入氣液分離器,分離出的冷凝液進入換熱器冷卻,冷卻后再進入液環泵作為工作液的補充。取該冷凝液進行腐蝕介質分析,結果見表2。由表2可知,冷凝液pH值偏低,最小值僅為1.78,呈強酸性,且腐蝕性較強。冷凝液中含有大量腐蝕性介質氯離子,其質量濃度最高為2 194.41 mg/L。

圖7 泵軸表面的微觀腐蝕形貌

圖8 腐蝕產物能譜分析

表2 液環泵冷凝液中腐蝕介質分析結果

2 腐蝕影響因素

2.1 腐蝕介質的來源

某公司聚苯乙烯裝置引進國外工藝技術,采用本體連續法聚合工藝,生產不同牌號的抗沖級聚苯乙烯(HIPS)及通用級聚苯乙烯(GPPS)。為了提升產品性能,生產過程中加入了一些含有氯化物和硫化物的助劑,這些助劑在后續的工藝流程中,遇到水發生水解,生成含有HCl和H2S的酸性腐蝕溶液,從而導致與其接觸的設備及管道發生嚴重的酸腐蝕。根據裝置的生產工藝流程,助劑水解產生的腐蝕介質隨同物料一起進入液環泵,而進入液環泵的物料中除含有苯乙烯和乙苯外,還含有空氣,因此,液環泵的輸送介質中含有HCl,H2S和O2等多種腐蝕介質,在其共同作用下液環泵短期內便因發生嚴重腐蝕而失效。

液環泵中確實存在腐蝕介質HCl,H2S和O2,這從腐蝕產物能譜分析和腐蝕介質分析中都已得到證實,且腐蝕介質主要來源于裝置生產過程中加入的含有氯化物、硫化物的助劑以及物料中帶入的空氣。

2.2 工作液的影響

由液環泵的工作原理可知,液環泵在工作中需要注入工作液形成液環,進而實現抽真空作用。液環泵的輸送介質空氣、苯乙烯和乙苯中還含有腐蝕介質O2,HCl和H2S,這些氣相介質經液環泵及氣液分離器冷凝后,其中的腐蝕介質HCl和H2S就會溶于凝結水中,形成含有HCl和H2S的凝液,而液環泵以其輸送介質的凝液(即空氣、苯乙烯和乙苯冷凝后的液相)作為工作液,因此,工作液是造成液環泵發生點蝕和晶間腐蝕的主要腐蝕介質。

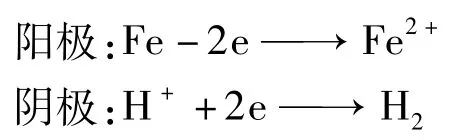

從液環泵腐蝕介質分析結果可知:凝液(即工作液)的pH值明顯偏低,均小于5.0,凝液呈酸性,pH值最小僅為1.78,表明該凝液為明顯的強酸性腐蝕溶液;此外,凝液中氯離子的質量濃度高達2 194.41 mg/L,從而增加了奧氏體不銹鋼液環泵內構件點蝕及應力腐蝕開裂的風險,而氧的存在則對點蝕和應力腐蝕開裂起到了促進作用[6-7]。在凝液 HCl+H2S+H2O的腐蝕體系中,HCl的腐蝕占主導作用,其電化學腐蝕反應方程式如下:

2.3 材質的影響

泵軸的材質為304奧氏體不銹鋼,其化學成分中Cr元素質量分數的標準值為18%~20%,Cr元素是影響不銹鋼耐蝕性能的決定性元素,鋼中加入12%以上的Cr元素可以明顯改善鋼的耐蝕性能,如要更好地提升鋼的耐蝕性能,Cr元素質量分數應達到或超過18%~20%,甚至更高。但腐蝕失效泵軸和鎖緊環的化學成分中Cr元素質量分數僅為16.8%,明顯低于標準值,導致其耐蝕性能下降,其點蝕和晶間腐蝕的敏感性增加。

除了泵軸和鎖緊環化學成分中的Cr元素含量低于標準值外,鎖緊環中的C元素質量分數卻明顯高于標準上限值0.08%,高達0.14%。碳是不銹鋼敏化的關鍵性元素,對金屬晶間腐蝕影響較大,不銹鋼中碳質量分數小于0.08%時,碳化物的析出量較少;但是當其大于0.08%時,碳化物析出量將迅速增加[8-9]。泵軸和鎖緊環金相組織分析結果表明,其晶界上有大量碳化物析出(其受熱過程中可能在敏化溫度區停留時間較長),造成晶間貧鉻,使不銹鋼發生晶間腐蝕的傾向增加,從而增加了不銹鋼的晶間腐蝕速率[10]。

泵軸和鎖緊環在凝液的HCl+H2S+H2O腐蝕環境中,由于自身化學成分不符合標準要求,其耐蝕性元素Cr含量低于標準值,而元素C含量大于標準值,這是導致液環泵泵軸和鎖緊環發生點蝕和晶間腐蝕的主要影響因素。

3 腐蝕原因

液環泵在工作過程中接觸含有HCl和H2S等腐蝕介質的工作液,由于工作液呈強酸性、腐蝕介質氯離子含量偏高,腐蝕性較強,從而導致液環泵的泵軸、鎖緊環等奧氏體不銹鋼構件表面發生了嚴重的點蝕。泵軸、鎖緊環等不銹鋼構件的化學成分中Cr元素含量低于標準值,使其抗點蝕性能下降,對于液環泵的HCl+H2S+H2O腐蝕環境而言,更是加重了泵軸、鎖緊環等不銹鋼構件的點蝕,導致其短期內出現大量的點蝕坑。

液環泵在運行過程中,含有腐蝕介質的流動的凝液與高速運轉的泵軸及鎖緊環接觸后,對其表面造成嚴重的沖刷腐蝕。由于與二級葉輪相配合的泵軸軸肩部位呈直角結構,軸肩部位易存在機加工缺陷(毛刺、劃痕等),這些因素都有可能導致軸肩部位成為腐蝕優先發生的活性區,因而腐蝕較其他部位嚴重,被沖刷腐蝕成光滑的倒角形貌。

從泵軸、鎖緊環的金相分析結果知,金屬晶界上有大量碳化物析出,敏化現象嚴重,致使晶界出現貧鉻現象。當該金屬處于HCl+H2S+H2O的電化學腐蝕環境中時,晶界部位由于貧鉻,電化學反應活性上升,電位降低,成為電化學腐蝕反應的陽極而被腐蝕,晶粒部位則成為電化學腐蝕反應的陰極區域,受到保護,在金屬表面形成了一種“大陰級、小陽級”的電化學腐蝕反應體系。一方面泵軸和鎖緊環金屬的晶界上析出了大量的碳化物,增加了晶間腐蝕的敏感性;另一方面,介質腐蝕性強增加了晶間腐蝕速率,在上述兩方面影響因素的促進下,金屬發生了嚴重的晶間腐蝕,而且隨著晶間腐蝕的持續,晶粒間的結合力下降,并沿晶界處發生開裂,導致局部晶粒發生脫落。

4 結論及建議

(1)液環泵泵軸及鎖緊環的腐蝕失效是點蝕、沖刷腐蝕和晶間腐蝕三種腐蝕形式共同作用的結果,液環泵工作液中含有的HCl,H2S和O2等腐蝕介質為各種腐蝕的發生提供了典型的腐蝕環境。

(2)Cr元素含量偏低、晶界有大量碳化物析出和工作液腐蝕性較強是導致液環泵泵軸及鎖緊環出現點蝕及晶間腐蝕的主要影響因素。

(3)建議泵軸及鎖緊環材質建議升級為316L,該材質具有良好的抗點蝕和耐晶間腐蝕的能力,且必須對新更換泵軸及鎖緊環材質進行成分、金相和硬度分析,要求各項指標符合標準要求。建議采取液環泵的工作液中注無鹽水或有機胺的工藝防護措施,目的在于稀釋或中和工作液中的腐蝕介質。定期進行監測腐蝕介質,將其腐蝕介質含量控制在可接受范圍內。