銅管拉拔工藝智能計算平臺開發

王 順,劉勁松,,陳 巖,王松偉,張士宏

(1.沈陽理工大學 材料科學與工程學院,遼寧 沈陽 110159;2.中國科學院金屬研究所,師昌緒先進材料創新中心,遼寧 沈陽 110016)

1 引言

銅作為一種使用廣泛的金屬材料,在空調、海洋、電力、航天和建筑等領域有著廣泛的應用,年產量逐年增加,根據數據顯示,2019 年精煉銅的年產量達到978.4 萬t。另一方面,銅管的加工制造迅速發展,生產過程中因游動芯頭拉拔工藝具有拉拔力小、變形量高、成品率高、成品管材表面質量好的工藝特點被普遍使用。但是在成型過程中影響變形的因素也較多,潤滑方式[1-2]、摩擦系數[3]、游動芯頭和外模具的錐角大小和配合度[4-6]以及變形率、拉拔道次和速度[7]均在不同程度上影響著拉伸力和管材質量。對拉拔次數的研究中,申衛華[8]曾指出變形量相同的情況下,低道次有利于降低殘余應力和缺陷的產生。

當前已有的工作主要集中在銅管材成形機理與質量控制等方面,但在管材拉拔工藝智能化設計方面尚未見相關工作報導,因此,有必要開展銅管材拉拔工藝計算平臺的開發工作。本文使用VB 語言結合AutoCAD 進行二次開發,設計制作了銅管拉拔設計平臺,涵蓋雙遞減法、均等法、ZBL 法、金屬硬化程度法和KD-KS法等工藝計算方法,直接根據輸入拉拔前后的管材尺寸及默認參數進行計算,通過界面一鍵計算得出各道次所需工藝參數,也可對默認參數進行調整重新計算,在此基礎上,與模具設計和制圖聯系在一起,直接得到工藝設計過程中的全部圖紙。平臺集工藝設計、模具設計、制圖于一體的智能化設計,可進一步提高銅管拉拔工藝的設計效率。

2 平臺概述

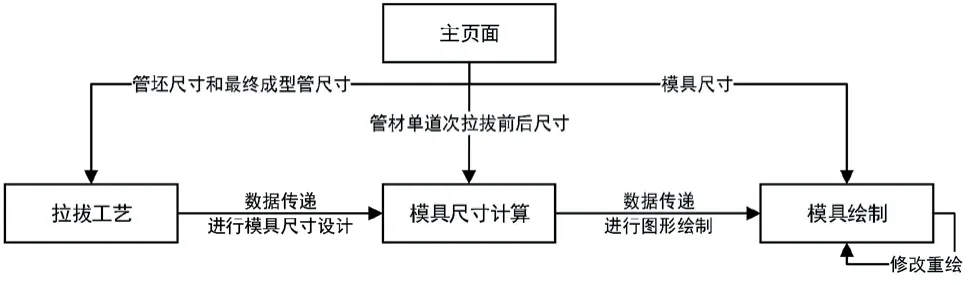

平臺涵蓋從拉拔工藝參數的設計到模具尺寸設計和圖紙的繪制,包含多種道次計算和模具尺寸計算的方法,利用模塊化設計,使各模塊在單獨使用的時也能最大限度發揮作用,圖1 顯示了平臺架構,主頁面包含工藝計算、模具尺寸計算和模具繪制三大模塊,根據銅管尺寸和相關參數可得到銅管在拉拔過程所需的相關工藝。

圖1 平臺架構

2.1 拉拔工藝模塊

在銅管生產制造過程中,軋制后的銅管需要經過一系列的拉拔道次,進行相應的減徑減壁才能獲得最終成型的管材。雖然銅管塑性很高,但在拉拔過程中加工硬化的存在,不能使得每道次的塑性變形量相同,因此,平臺中嵌入五種不同的工藝計算方法,分別為雙遞減法[9]、均等法、ZBL 法[10]、金屬硬化程度法和KD-KS法[11]。

拉拔工藝的計算主要分為兩部分,拉拔次數計算和各道次管材尺寸分配。計算拉拔次數n(整數)時,五種方法均采用相同的公式:

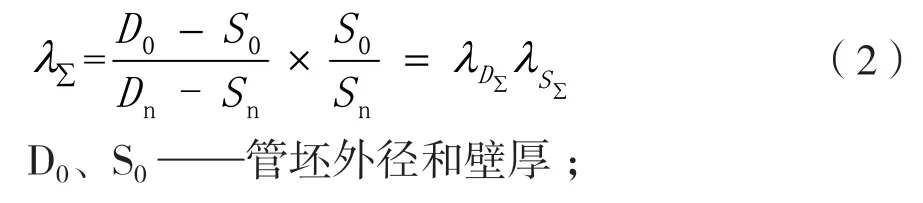

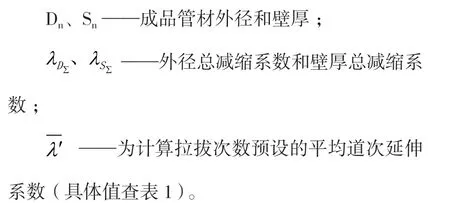

式中λ∑——兩次退火間總延伸系數,對于管材:

拉拔次數四舍五入取整后,計算可得到實際的平均道次延伸系數:

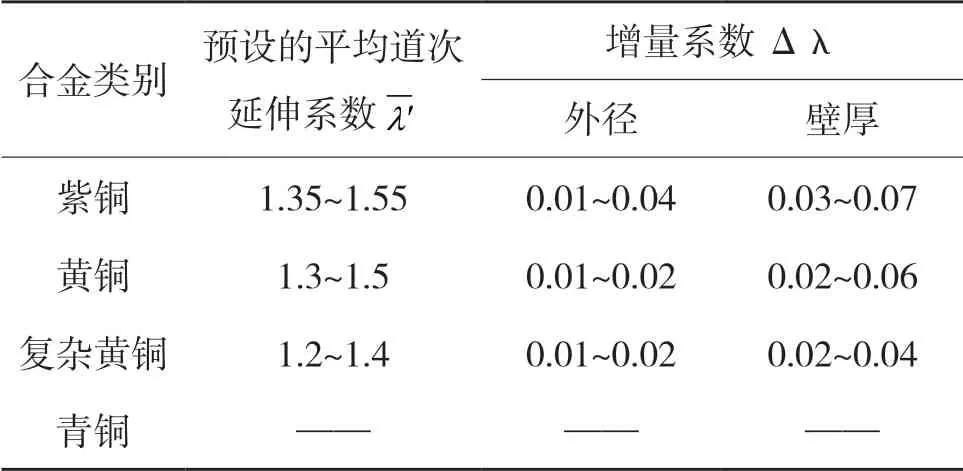

表1 冷拔管材公式計算參數

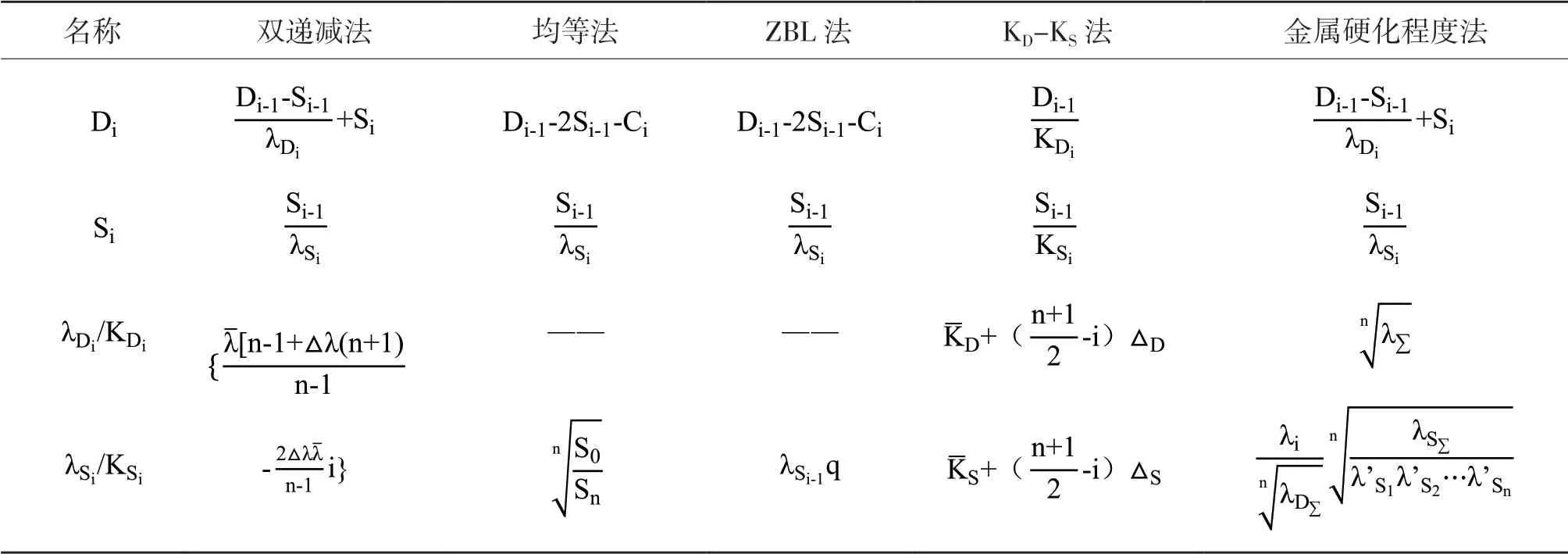

在設計計算各道次的外徑減縮系數和壁厚減縮系數時,五種方法各有特點,表2 顯示了五種算法具體計算公式,雙遞減法使外徑和壁厚的減縮系數均按照等差數列遞減排列;均等法在設計過程中使壁厚減縮系數均等,外徑則使用徑差分配的方式;ZBL 法在計算減壁時,壁厚減縮系數按等比數列進行設計,相比等差數列而言更接近金屬加工硬化曲線,外徑則按等差數列遞減,要求初始管坯厚度指數小于0.7,成品管坯厚度指數小于0.85;KD-KS法由圓管拉拔的延伸系數計算近似計算方法逐步完善得到,其綜合減縮系數K=KD·KS較大,可充分利用前幾道次金屬塑性好的特點,能通過修正系數值對結果智能判斷是否進行二次修正;金屬硬化程度法則直接與金屬加工過程中管材的硬度相關聯,將管材成型前后的抗拉強度參與當中并進行計算,其計算過程最為繁瑣,關鍵在于對拉拔道次硬化值的復合計算,利用平臺可高度降低求解難度。

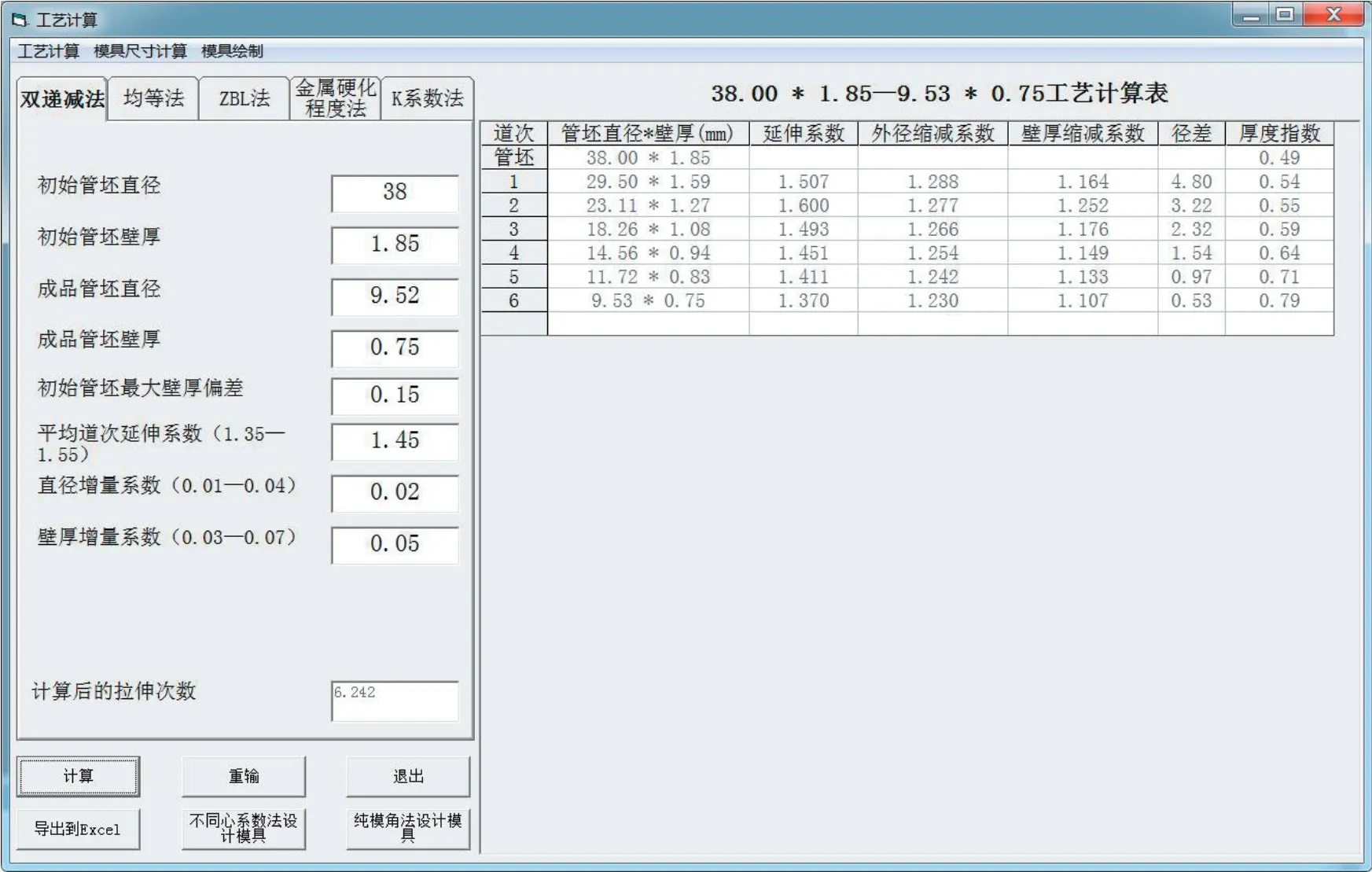

圖2 為平臺使用雙遞減法計算管坯外徑為38mm,壁厚1.85mm,抗拉強度為445MPa,成品管外徑為9.52mm,壁厚為0.75mm,抗拉強度為548MPa 的工藝計算結果,在結果中添加顯示了道次的徑差和厚度指數,也可快速導入到常用的Excel 表格當中。另外,為了更直觀的表示各方法拉拔道次的工藝信息,表3 顯示了平臺計算結果。

表2 五種拉拔工藝算法公式

圖2 工藝計算界面

表3 各方法計算Φ38.00×1.85~Φ9.52 × 0.75 工藝

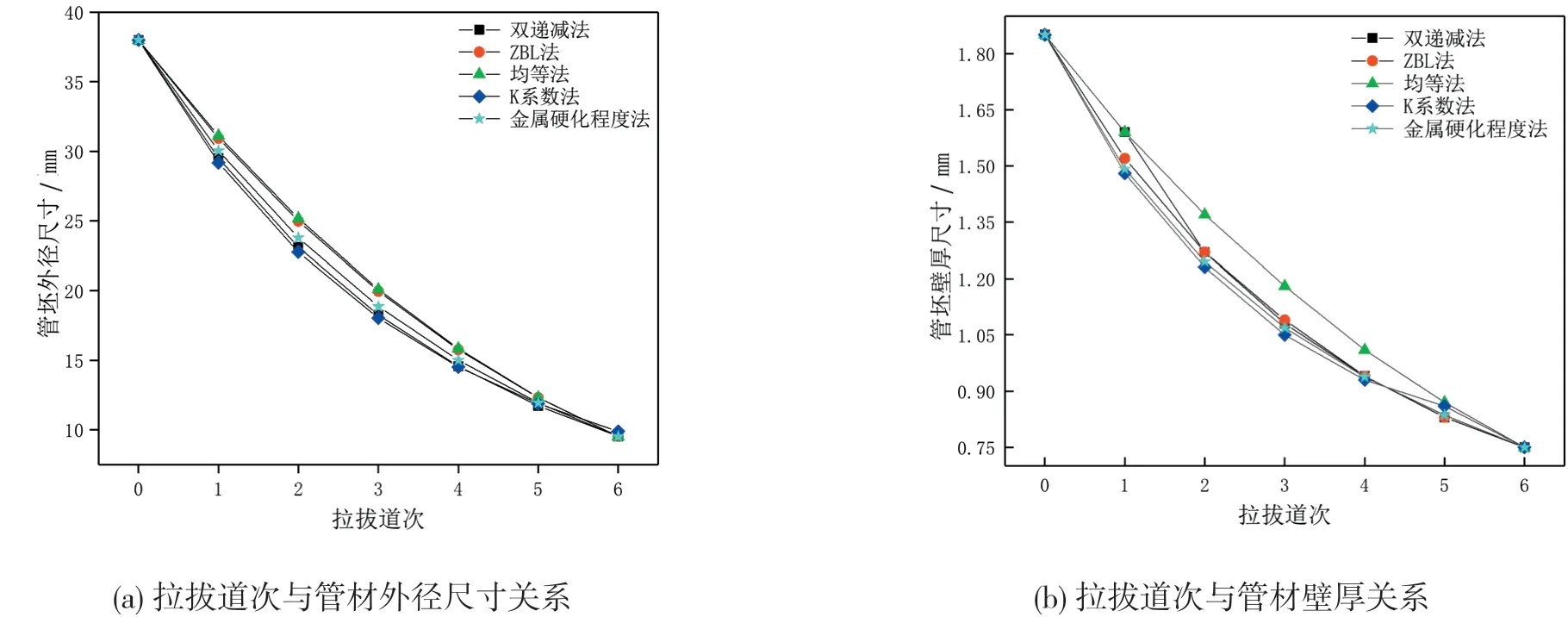

在初始管坯與成品管坯尺寸相同的情況下,由圖3 可以看出五種計算方法都可實現紫銅管的加工。由于初始管坯較大,成品管坯較小,所以拉拔道次與管坯外徑尺寸、管坯壁厚尺寸的關系趨勢都是隨著拉拔次數的增加而下降。基于算法的不同,各曲線前幾道次的下降趨勢有所不同,但整體趨于一致,浮動不大。均等法一般要求成品管厚度指數大于0.85,而例中小于0.85,因此使延伸系數增大,出現明顯差異;KD-KS法中修正誤差可能導致徑差分配出現不合理,故最后道次尺寸有所不同。技術人員可根據實際生產情況進行靈活選擇。

圖3 拉拔道次與管材尺寸關系

2.2 模具尺寸計算

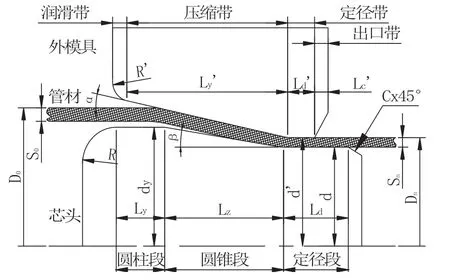

游動芯頭拉拔模具由芯頭和外模具兩部分組成,其中外模具分為四個工作帶即潤滑帶、壓縮帶、定徑帶和出口帶,芯頭由大圓柱段、圓錐段和定徑段三段組成,如圖4 所示。

圖4 游動芯頭拉拔模具結構

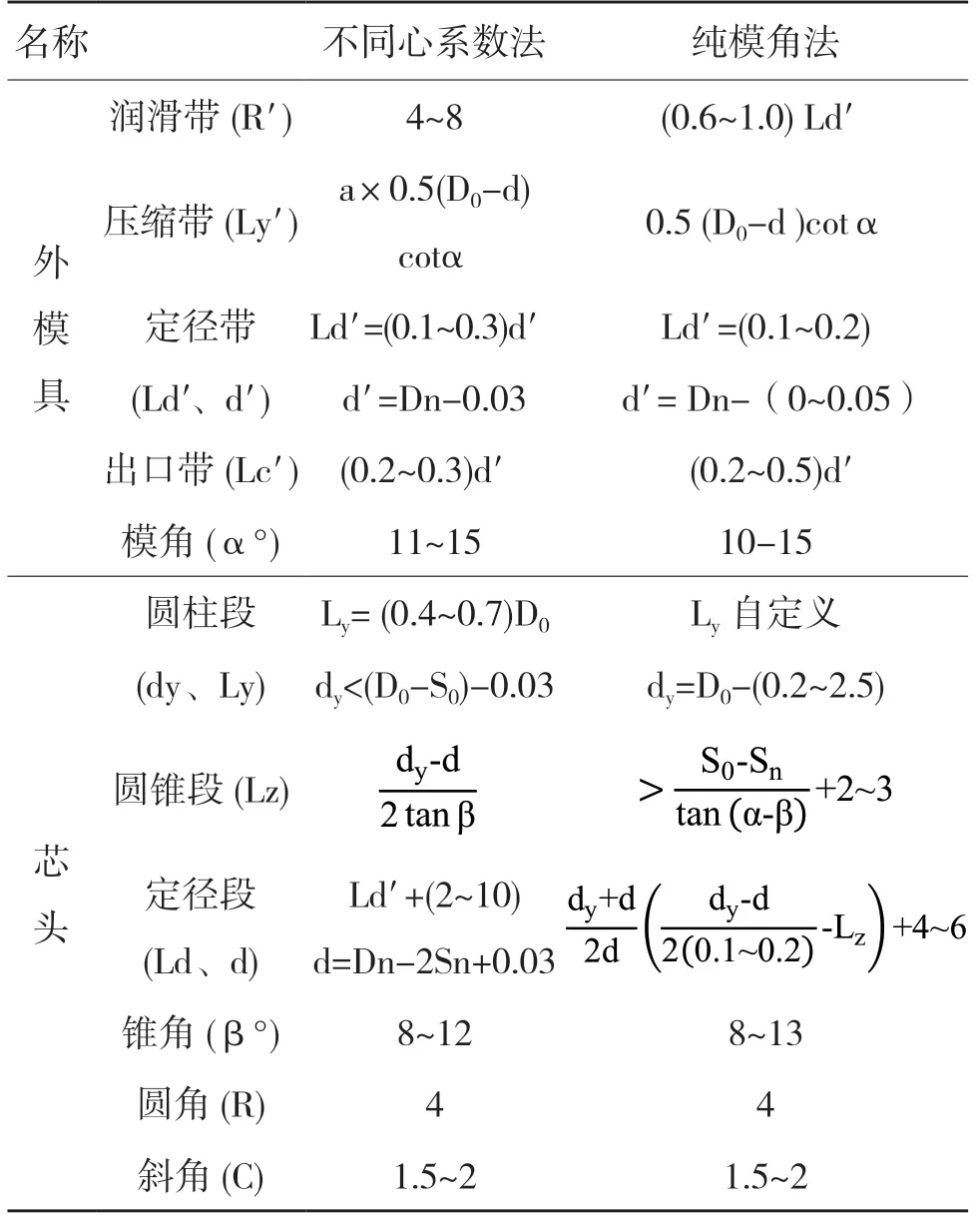

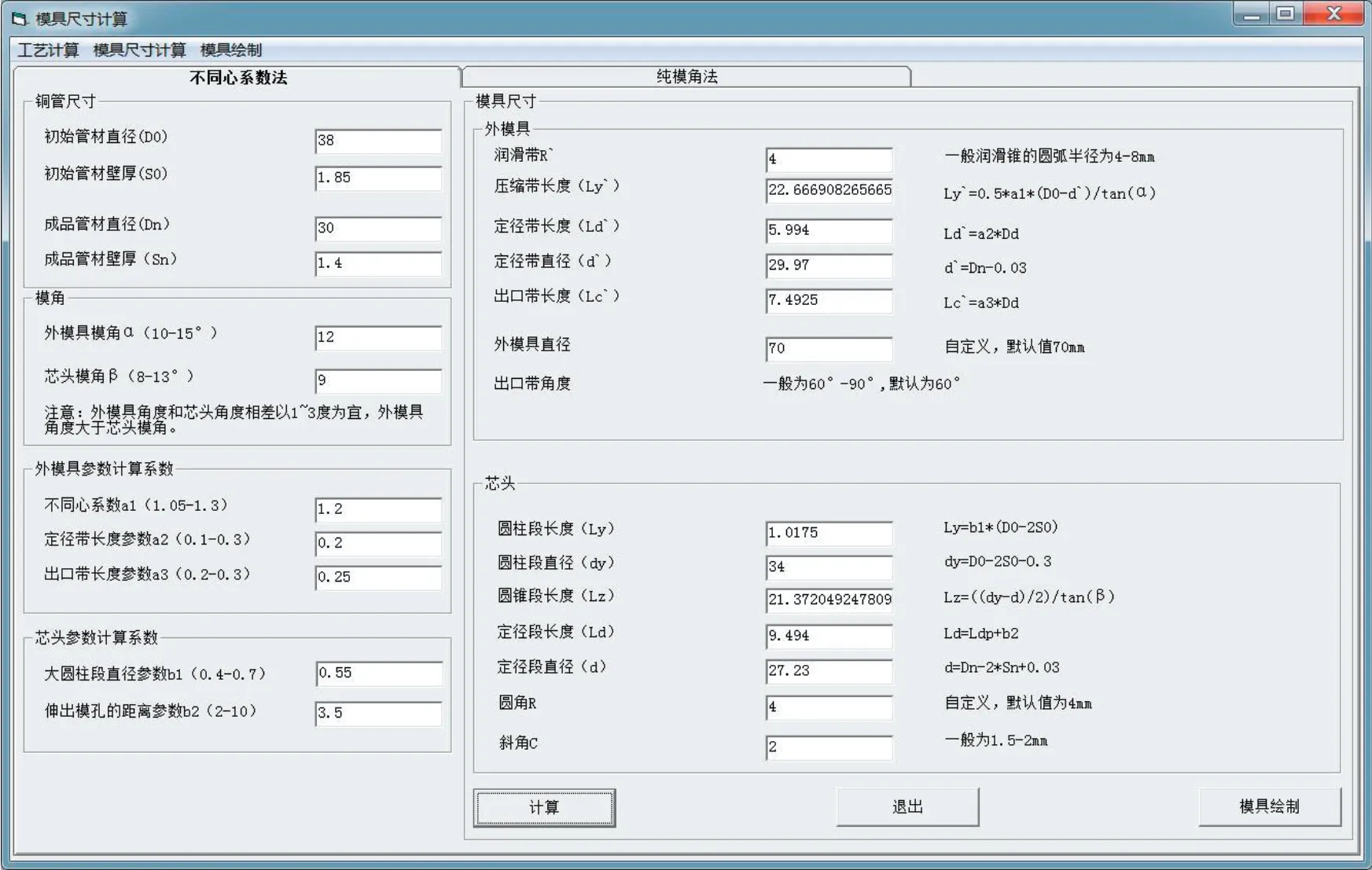

模具主要根據管材在單道次拉拔前后管材的外徑(D0、Dn)和壁厚(S0、Sn)尺寸并結合部分參數值進行設計計算。該模塊嵌入兩種不同的計算方法,具體公式對比如表4。兩種算法的不同主要體現在定徑段長度的計算,有文章[12]也指出,定徑段的的長度對拉拔力有一定影響,平臺設置兩種計算方法供選擇。

表4 兩種模具設計方法公式 mm

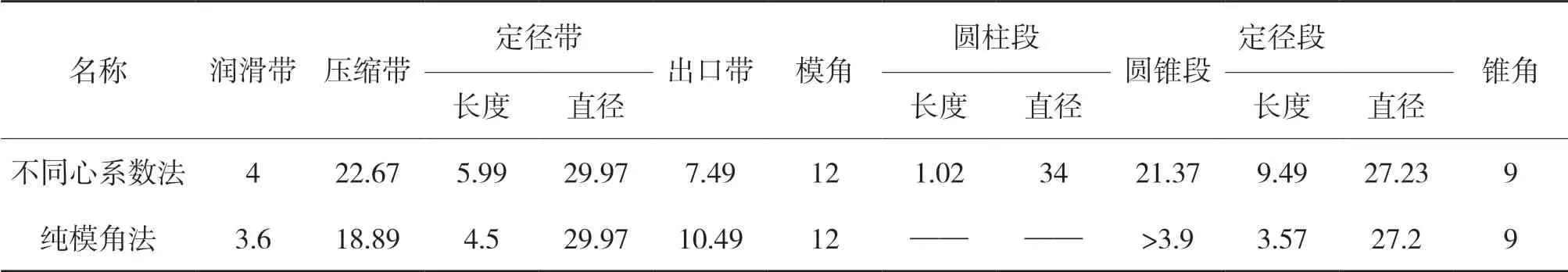

模具尺寸設計界面如圖5 所示,顯示了管坯外徑為38mm,壁厚1.85mm 拉拔形成外徑為33mm壁厚1.4mm 管的模具尺寸,在右側顯示出計算方法。表5 顯示了兩種算法單道次拉拔過程的結果,不同心系數法通過計算可以提供模具設計過程中所需的全部參數,而純模角法在計算芯頭尺寸時,部分參數只能給出范圍值,另外的值仍需人為定義,因此平臺中嵌入部分可更改的默認值,可便捷快速計算。

圖5 模具尺寸計算模塊

表5 Φ38.00×1.85~Φ30.00 × 1.4 模具尺寸參數

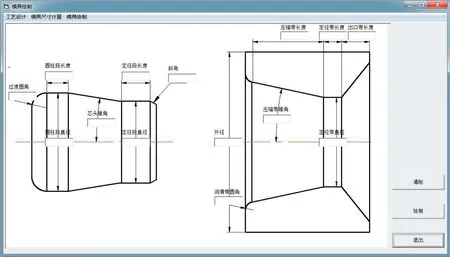

圖6 模具設計頁面

2.3 CAD 二次開發

通過在VB 中引用Auto CAD 的庫實現兩者數據內部連接,進行圖形繪制實現模具繪制的功能。繪圖前對基本信息進行預設置,例如適宜大小的圖紙、圖層和標題欄等,繪制時與模具尺寸計算模塊進行數據鏈接,根據數值使用基本曲線命令對游動芯頭和外模具進行圖形輪廓繪制及尺寸標注,圖6顯示了二次開發模塊界面,通過此界面可單獨在文本框中寫入各段參數進行繪制。

3 結論

(1)采用Visual Basic 6.0 程序語言開發了管材拉拔平臺,利用多種模塊實現管材從管坯到成品的工藝設計、模具設計,基于AutoCAD 二次開發實現拉拔模具參數化圖紙的繪制。

(2)提供多種工藝算法與模具算法,涵蓋了多種組合方式,實現拉拔工藝參數的智能化設計,各模塊之間聯系緊密,實現內部數據傳遞。平臺的使用可縮短周期,加快生產速率,提高生產效率。

(3)平臺的建立對生產制造有一定的指導意義,管坯到成品不再局限于經驗。本文采用的方法也同樣適合類似的參數化平臺設計,如拉拔成型的模擬過程,為開發者提供參考。