盾構機換刀重載機械臂結構設計與動力學分析

吳青考,李慶黨,2,李 超

(1.青島科技大學機電工程學院,山東 青島 266100)(2.青島科技大學中德科技學院,山東 青島 266100)

近年來,在城市地下鐵道的建設中,盾構施工法以其良好的防滲漏水性能、施工安全快速、對周圍環境影響小等優點,已經成為地鐵施工的主要方法之一,并給實際工程帶來極大的便利[1]。盾構機作為一種地下掘進施工的專用工程機械,在掘進過程中安裝在刀盤上的刀具不可避免地會發生磨損,而換刀作業是一項費時費力且風險系數極高的系統工程。目前,盾構機換刀作業仍以人工換刀方式為主。人工換刀時,土倉內封閉、高溫、高壓的惡劣環境會對施工人員造成極大的影響,并且地下工作空間狹小會增加工作人員逃生難度、增大換刀危險性,無法保障換刀人員的生命安全[2]。設計一套盾構機智能換刀系統是當前相關研究的重點,由于盾構機內部艙室結構復雜且空間緊湊,各類自動化換刀方案都對盾構機本體或刀盤進行了二次設計改造,使得自動換刀系統的研究成本過高[3-4]。而以重載機械臂作為換刀系統核心裝備的方案能有效避免上述問題,因此對重載機械臂換刀作業的研究有重要意義與價值。

1 重載機械臂設計依據及性能要求

本文以開挖直徑為6.28 m的土壓平衡式盾構機的17英寸單刃滾刀為換刀作業對象,其換刀作業流程主要包括刀盤清洗、刀具磨損檢測、刀具拆卸和刀具搬運吊裝等。其中,滾刀的搬運作業是換刀過程中機械臂的最大載荷作業狀態。

根據對盾構機各艙室內部空間尺寸及盾構機刀盤上滾刀布局的分析,結合換刀作業時機械臂的動作及功能要求,確定機械臂的性能要求如下:

1)機械臂本體的最大臂展小于1.5 m,活動跨度2.8 m;

2)機械臂作業過程中不能與直徑為0.6 m的盾構機土倉門產生干涉,機械臂運動處于低速平穩狀態;

3)機械臂負載能力達250 kg;

4)機械臂具備快換接頭。

2 重載機械臂的結構設計

根據設計要求,本文設計的重載機械臂主要由帶行走機構的六自由度機械臂本體和快換接頭兩部分組成,采用液壓驅動。其中,快換接頭安裝于機械臂本體末端,實現幾類拆卸模塊的快速更換;行走機構配合六自由度機械臂本體,主要用于調整不同末端工具頭的位姿來完成整個工作空間內各類換刀動作。

2.1 快換接頭的設計

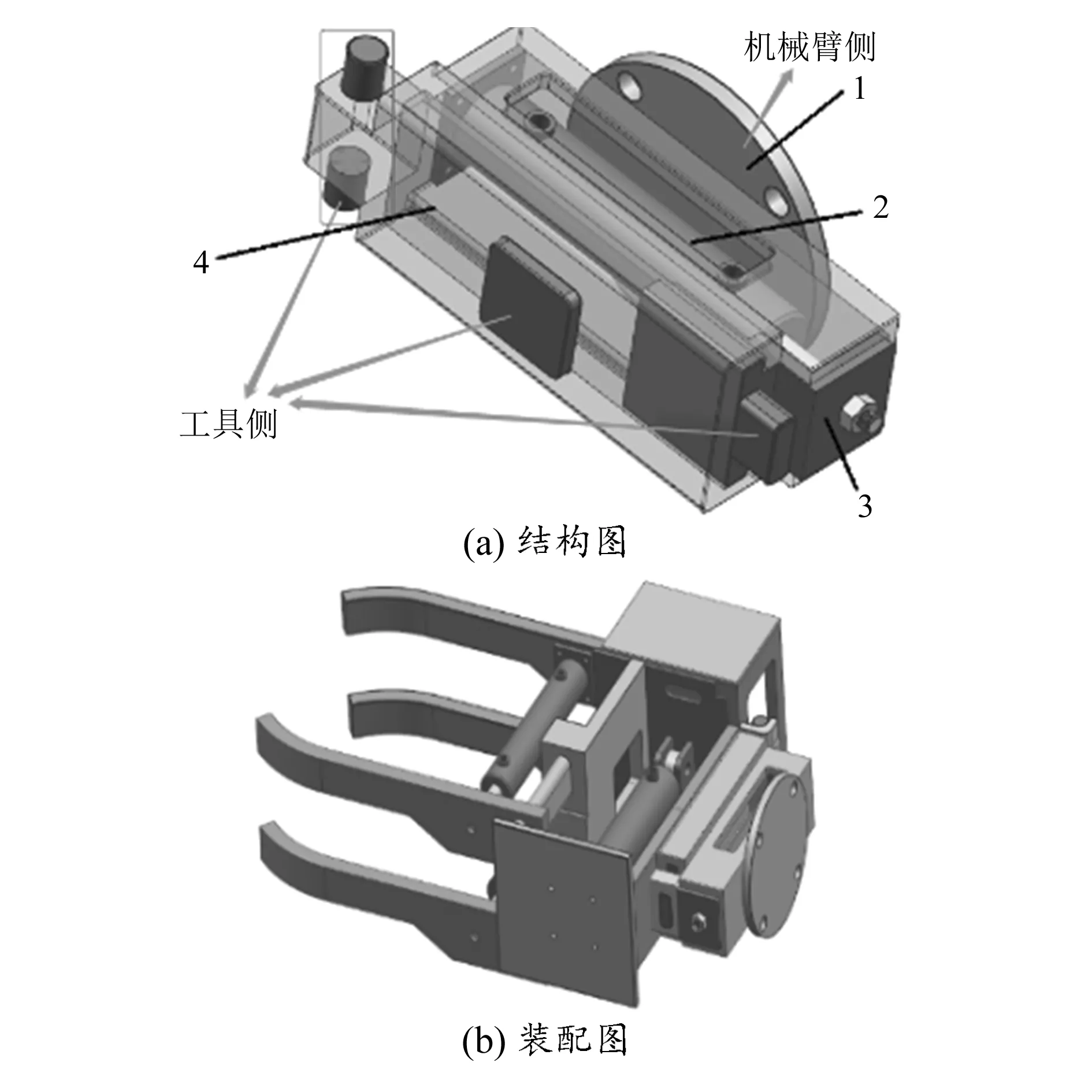

快換接頭連接功能的實現主要靠鎖緊機構,根據鎖緊機構動力形式的不同一般將快換接頭分為氣動式、液壓式、電磁式和機械式等[5]。本文要求快換接頭具有結構緊湊以及簡單可靠的特點,因此結合機械式和液壓式快換接頭的性能優勢,創新設計了一種液壓插銷式快換接頭,其結構及與手爪連接時的裝配示意圖如圖1所示。

1—安裝法蘭;2—驅動油缸;3—插銷滑塊;4—殼體

如圖1(a)所示,快換接頭主要包括安裝法蘭、殼體、驅動油缸和插銷滑塊等結構。快換接頭通過安裝法蘭固定于機械臂末端關節,并通過工具側的結構件與工具頭進行對接;具有液控單向閥的雙作用油缸作為動力部件安裝在殼體內部,帶動插銷滑塊沿殼體內槽伸縮實現接頭鎖緊。不同工具頭的安裝部位結構都采用與快換接頭工具側配合的形式實現快速更換。

2.2 機械臂主體設計

根據設計要求,重載機械臂本體的關節較多、臂展較短且負載要求很高。因此對機械臂主要關節的動力部件選型時優先考慮螺旋擺動液壓缸,它采用大升角雙螺旋的傳動原理,能在較小空間內將液壓能轉化為極高的力矩輸出,并且可以通過電液控制達到較高的轉動精度[6]。

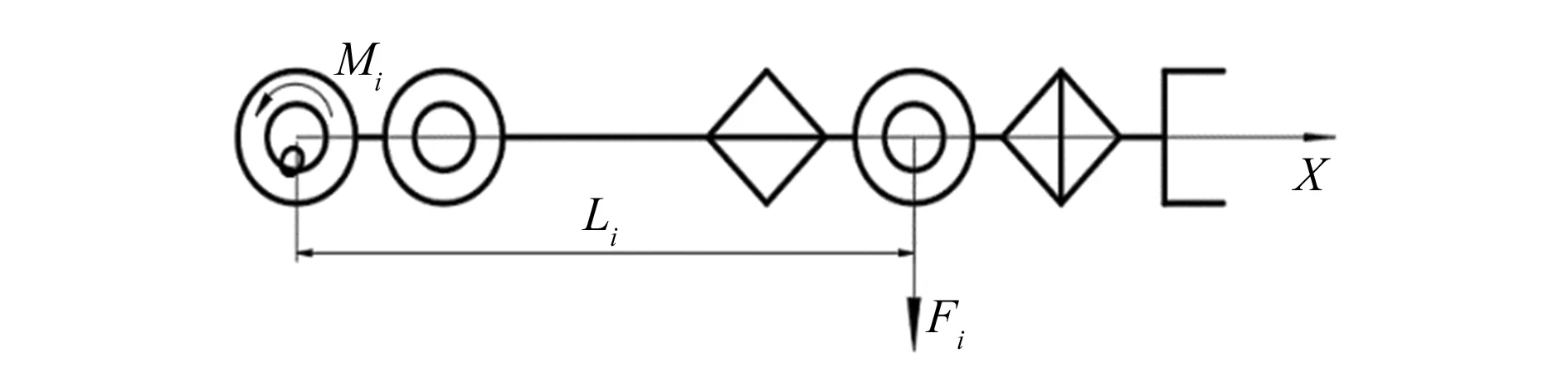

在對關節進行設計選型時,將機械臂以最大臂展狀態裝配,利用UG NX 10.0軟件對已知模型的質心位置及質量進行測量,第i個關節的受力示意簡圖如圖2所示。

圖2 機械臂關節受力示意圖

第i個關節的最大負載力矩為:

Mi=FiLi=m負載igLi

(1)

式中:Mi為第i個關節的最大負載力矩,對腰部回轉關節、行走導軌而言,它代表的是最大傾覆力矩;Fi為第i個關節后的所有負載對關節的總作用力;Li為第i個關節后的所有負載對關節的力臂;m負載i為機械臂在最大臂展狀態下第i個關節后的所有負載的質量之和;g為重力加速度。

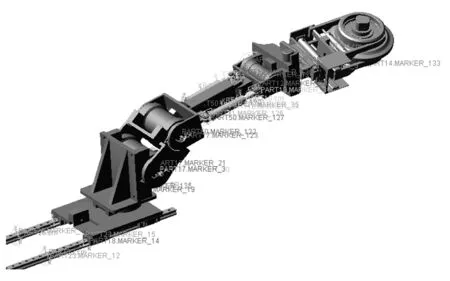

整個機械臂本體設計過程就是關節選型與對應臂桿的設計交叉進行、反復驗證的過程。根據選型的計算結果對所選型的關節驅動器建模,最終在UGNX10.0三維軟件中完成重載機械臂的三維模型整機裝配圖,如圖3所示。

1—行走機構;2—回轉驅動;3—第一俯仰關節;4—第二俯仰關節;5—手爪及滾刀(總負載);6—快換接頭;7—腕部旋轉擺動油缸;8—腕部擺動關節

根據結構設計結果可知,機械臂本體最大臂展為1.423 m,在導軌和快換接頭的裝配狀態下最大伸展長度為1.845 m,滿足盾構機艙室空間內的安裝作業要求。

根據關節驅動選型的結果可得,機械臂的末端負載可達280 kg,腕部旋轉和俯仰關節選擇的驅動器為德國HKS公司的TR20旋轉擺動缸,其額定擺動力矩達1 700 N·m,最大轉角為140°,旋轉力矩為810 N·m,可以進行360°無限制旋轉;腕部擺動關節由雙作用直線液壓缸驅動,關節轉角為±15°;第一、第二俯仰關節的驅動器為螺旋擺動液壓缸,其最大轉角均為180°,額定力矩分別為7 345 N·m和4 746 N·m;設計選型的回轉支承及導軌的傾覆力矩均遠高于最大負載要求,本文不做驗證。

2.3 換刀機械臂的工作空間驗證

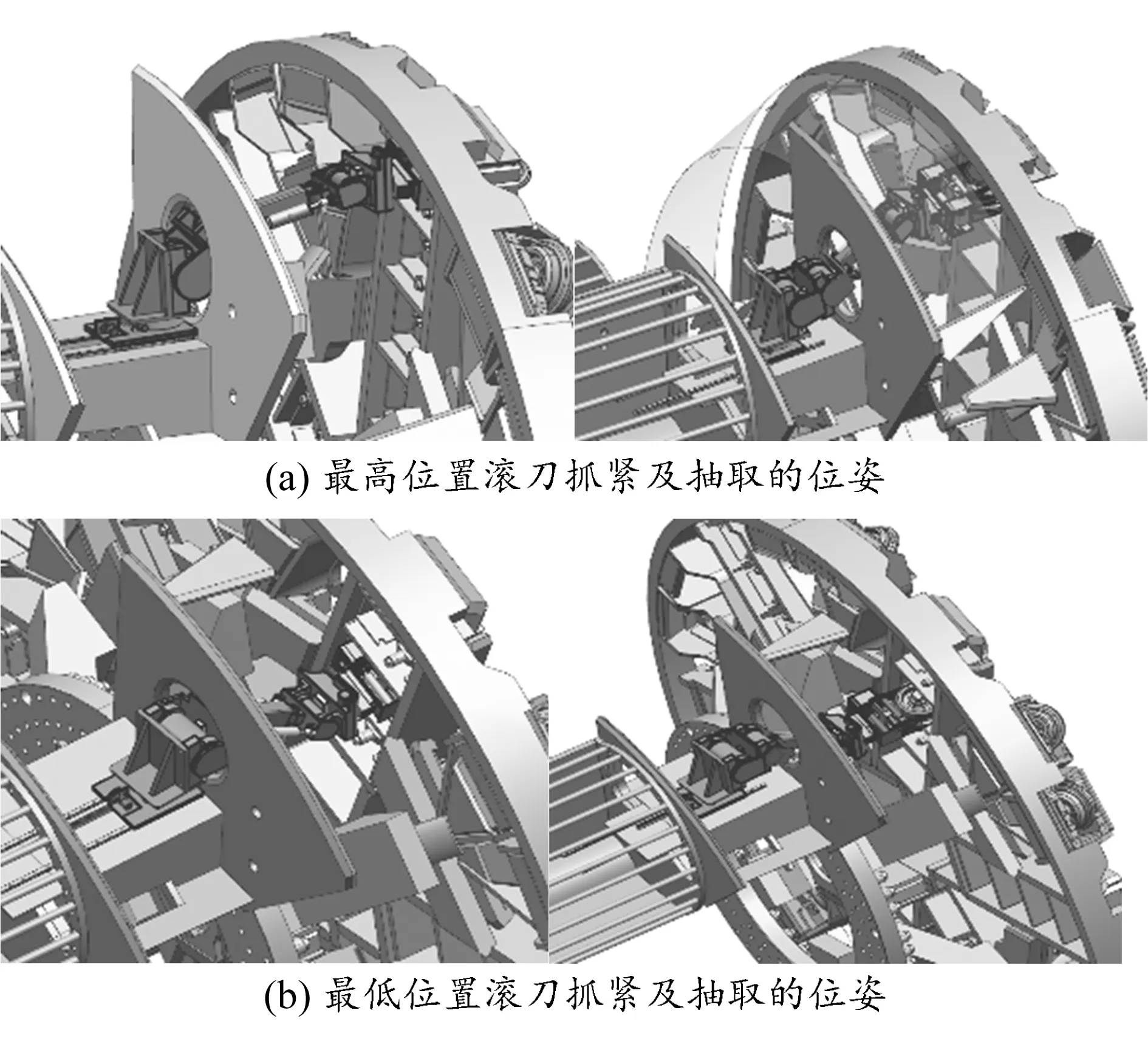

本文將換刀機械臂模型裝配于盾構機的三維模型中,通過UG的干涉檢驗功能驗證機械臂在盾構機內的作業能力。

如圖4(a)、(b)所示,選擇盾構機刀盤輻條外緣徑向分布差異最大的兩把滾刀來模擬換刀的極限工位,同時對機械臂抓緊滾刀與抽取滾刀(滾刀剛好完全脫離刀盤)的姿態進行無干涉位姿調節,驗證滾刀搬運過程中機械臂是否與盾構機土倉門發生碰撞。

圖4 重載機械臂作業的無干涉裝配驗證

通過裝配驗證后,盾構機刀盤外緣也進行了同樣的裝配驗證,最終確定本文所設計的重載機械臂可滿足盾構機外緣共18把滾刀的換刀動作要求,包括部分刀盤輻條之間的斜置滾刀。這基本覆蓋了75%最易發生磨損的滾刀的換刀作業,能有效完成此類盾構機的自動化換刀。

3 機械臂虛擬樣機模型的創建

本文設計的盾構機換刀重載機械臂是七自由度的多關節機械臂,由于臂桿多為粗短結構,且動作要求低速平穩,因此在動力學建模時,將其視為多剛體系統建模[7]。利用ADAMS動力學仿真軟件建立機械臂的動力學模型,模擬機械臂抓取最高位置滾刀的運動過程,分析各關節組合運動下機械臂末端的運動特性以及運動過程中主要運動關節的受力情況,從而驗證重載機械臂結構設計的合理性。

3.1 機械臂的多剛體動力學模型

如圖4(a)左圖所示,將UG中重載機械臂的最高抓取位姿的裝配模型以Parasolid格式導入ADAMS中,設置好系統的單位制及重力方向,合并多余的非主要運動部件,并刪除液壓馬達和螺釘螺帽等對本體運動副沒有主要影響的部件,賦予其他部件真實材料屬性,得到重載機械臂的簡化虛擬樣機模型,如圖5所示。根據重載機械臂各部件間的實際作用關系定義各部件間的約束關系,主要部件的約束關系見表1。

圖5 重載機械臂的虛擬樣機模型

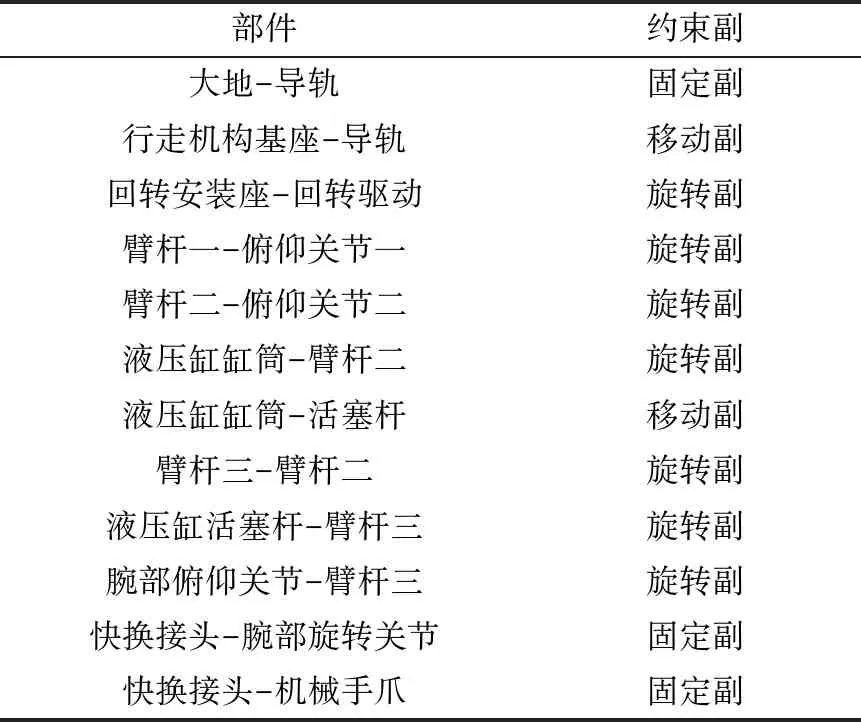

表1 仿真模型的約束關系

運動過程中在主要動作的運動副上添加的位移驅動函數見表2。

表2 仿真模型的驅動函數

3.2 仿真結果分析

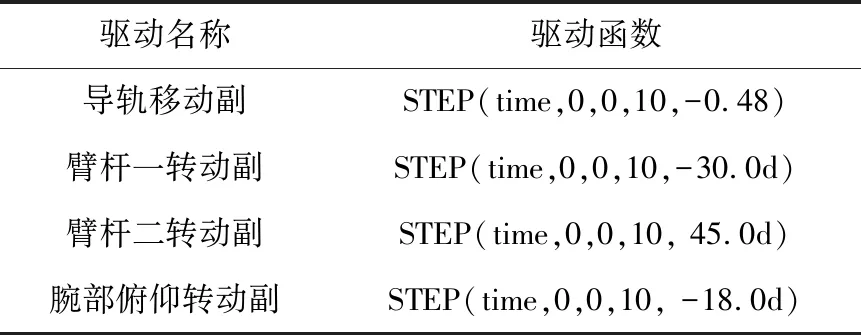

在模型驗證正確后,設置分析類型為運動學和動力學同時進行分析,設置仿真時間為10 s、仿真步長為0.1,求解結束后,進入ADAMS/Post processor中繪制換刀機械臂的各類特性曲線,如圖6所示。

圖6 仿真過程刀具的Z向運動曲線

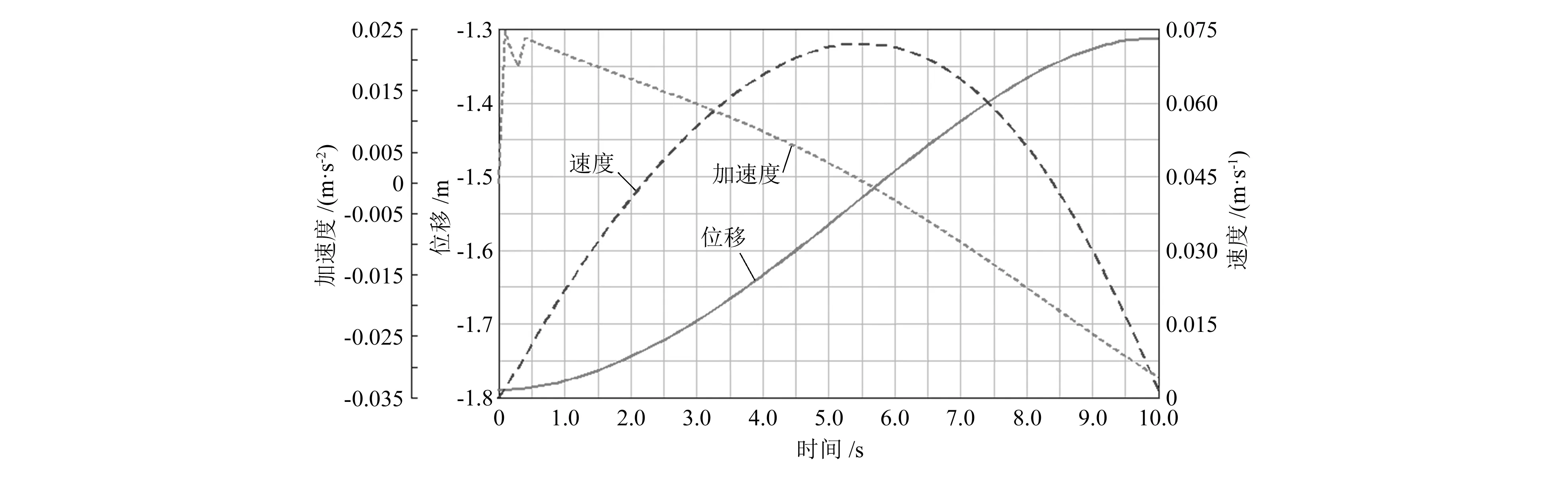

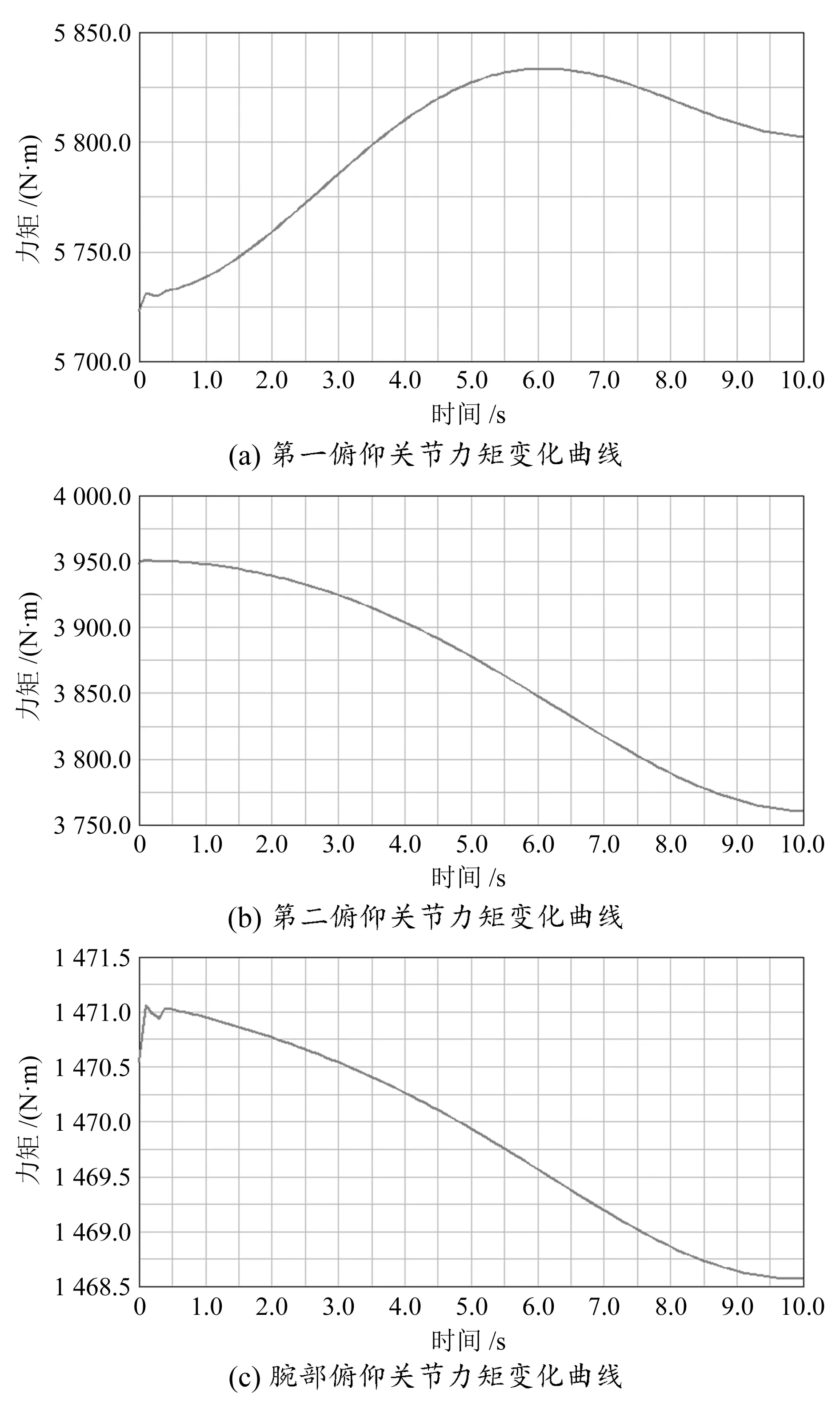

經過逆向動力學求解得到的主要運動關節的受力變化曲線如圖7所示。

圖7 俯仰關節的力矩變化曲線

由圖6可知,在4個主要運動關節的協調動作下,刀具在抽取方向位移約為450 mm,這個行程能夠使滾刀完全脫離刀座,運動過程中刀具速度變化平緩,最大平移速度約0.074 m/s,加速度亦無明顯波動,基本符合換刀動作低速平穩的運動要求。由圖7可知,運動過程中三大主要俯仰關節的力矩變化平穩且改變量較小,這與運動過程中機械臂的位姿變化不明顯有關,尤其是腕部俯仰關節的力矩變化微小,也證明了手爪及滾刀在仿真過程中縱向位置變化很小,基本沿直線平移;同時,運動過程中各關節的最大力矩分別約為5 815 N·m、3 950 N·m和1 471 N·m,都不超過設計時所選的擺動液壓缸的額定工作力矩,且無明顯的沖擊存在,進一步證明了關節選型的合理性。綜上所述,該盾構機換刀重載機械臂的結構設計是合理的。

4 結束語

由于條件限制,文章中動力學仿真所涉及的重載機械臂、快換接頭及機械手爪并沒有實際試驗支撐,因而文章更傾向于理論模型方面的研究。盾構機重載機械臂換刀方案是對已有人工換刀及半自動化換刀方式的技術革新,重點解決了自動化換刀方案中盾構機本體改造過大的技術難題,其設計結構和仿真數據對重載換刀機械臂的研究有一定的指導作用;但動力學仿真過程忽略了機械臂驅動關節螺旋擺動油缸的動力學特性,需要在進一步研究中綜合考慮所有驅動機構的動力學特性,從而改進系統動力學模型進行仿真或實物驗證。因而后續工作將盡可能和相關企業聯合,通過相關試驗進一步驗證重載機械臂在盾構機自動化換刀系統中的可行性。