汽車前端模塊專用運輸料架設計

劉 淅,郭慶豐,李如意,艾建宏

(1.成都航空職業技術學院汽車工程學院,四川 成都 610100)(2.成都航空職業技術學院機電工程學院,四川 成都 610100)

汽車前端模塊(automotive front-end module,FEM)是集成汽車前端所有零部件的系統零件[1]。隨著汽車零部件集成化和模塊化理念的深入,汽車前端模塊也從單一骨架向逐步完善的集成系統發展。同時,為了實現整車輕量化,汽車前端模塊往往會采用以塑代鋼的選材策略[2]。由于前端模塊的高度集成化和塑料化,在有效降低整車質量的同時也帶來了零件轉運困難、儲存不便等問題。基于此,本文擬設計一種適用于前端模塊無損耗裝載、可堆垛、可循環使用、可適應多種狀態的汽車前端模塊通用型運輸料架,從而改善上述問題。

1 前端模塊框架尺寸數據

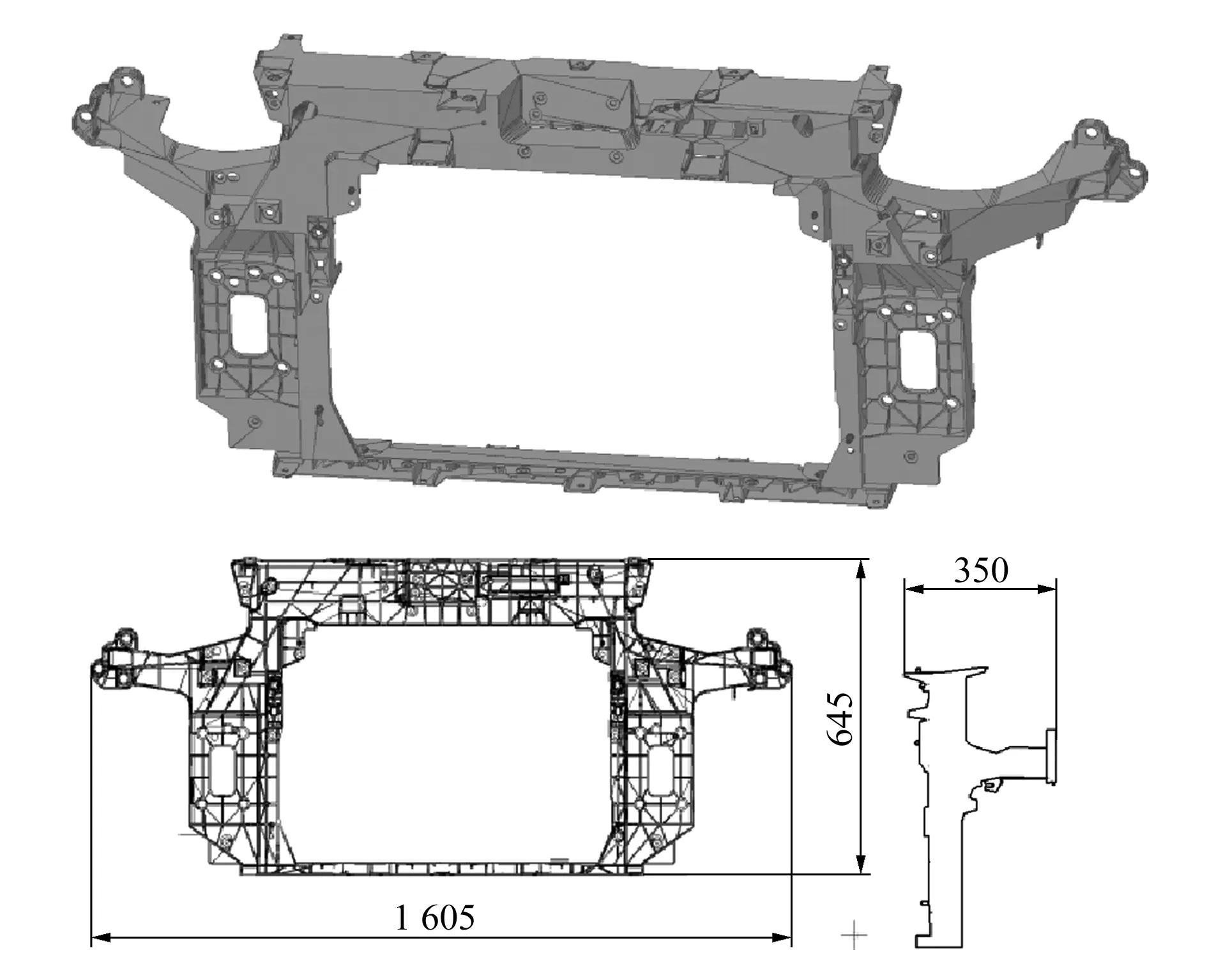

根據參考文獻[3]的設定,以某越野車型前端模塊參數為基礎,設計運輸料架結構。圖1為該車型前端模塊框架的三維模型[3]。

圖1 前端模塊框架三維模型例

2 料架的設計方案

在試制試裝車間,汽車前端模塊部件在其轉運及儲存過程中出現了物料易被損壞、料架容納數少等問題,為此從以下幾個方面來考慮新型料架的設計方案:

1)料架在運輸過程中會受到一定的顛簸,這就要求料架的材料有一定的強度和剛度,確保料架在運輸過程中不會變形。

2)料架的主體結構設計要考慮在運輸過程和鏟運過程中以及疊放時零件不會受損。

3)為避免在運輸過程中零件與料架接觸不牢固而造成損傷,要設計壓緊機構使零件在料架上放置牢固。

4)料架的間隙是指支撐件與零件的間隙和壓緊件與零件的間隙。間隙過大會導致零件的穩固性差,不能起到保護的作用。

5)料架要實現運輸方便、移動便捷的目標,因此料架底部安裝腳輪。

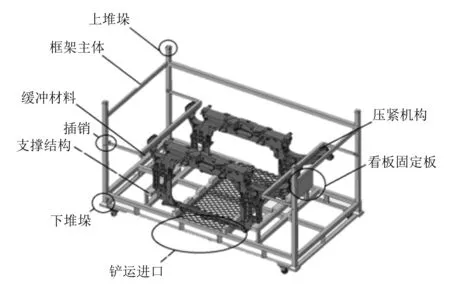

根據以上設計思路,本文設計的運輸料架整體結構如圖2如示。

圖2 料架整體結構

2.1 料架材料的選擇

2.1.1框架材料的選擇

框架型材的規格有40 mm×40 mm、30 mm×30 mm、25 mm×25 mm、40 mm×25 mm等[4]。考慮到動態運輸和疊放多個產品的實際情況,框架使用40 mm×40 mm的規格,內部結構盡可能使用規格較小的方管,以減輕質量和方便操作。

2.1.2緩沖材料的選擇

料架設計的要求之一就是保護零件,包括保護零件的內部構造和外觀,因此料架與零部件接觸的部位全部使用緩沖材料。根據產品的使用條件、使用溫度、頻率以及壽命要求等因素,緩沖材料選用聚氨酯[5]。

2.2 料架結構設計

2.2.1鏟運結構

考慮到叉車運送時其承載力和起重空間均有具體要求,因此運輸料架底部的結構必須保證長、寬兩個方向均可用叉車叉入,故本運輸料架底部和地面之間留出了不少于90 mm的起重高度余量,叉車的兩個鏟腳作業距離一般為500~1 000 mm,在這個作業距離區間內叉車能正常工作,鏟運中間支架寬為60 mm,每兩個鏟運中間支架距離定為400 mm。圖3為鏟運三維模型局部圖。

圖3 鏟運三維模型局部圖

2.2.2疊放結構

為了便于運輸料架(零件)運輸及立體存儲,料架的4個頂角設計有堆垛機構,使得運輸料架可以疊放兩層,大大提高了空間利用率和運輸效率。根據料架的基本性能,料架采用重疊式堆垛,如圖4所示。

圖4 上下堆垛腳效果圖

2.2.3壓緊機構的選擇和設計

根據壓緊部位選擇的一般原則,選擇機械壓緊的方式,其可以在上層增加壓力對零件壓緊,這樣在運輸過程中能有效避免零件損傷。在壓緊機構兩端設計了翻轉結構,可使操作人員在取放零件時更加方便快捷。壓緊機構通過定位銷將翻轉機構定位,從而將壓緊機構變成相對于料架可旋轉的零件。而插銷的作用是將壓緊機構固定在一個位置,而這個位置就是壓緊產品的極限位置,使用時在拔插銷的同時掀起壓緊機構,從而將零件取出或放入框架,如圖5所示。

圖5 插銷

2.3 料架間隙的設計

2.3.1支撐件與零件的間隙設計

在零件順利放入料架的同時,要保證支撐件與零件的間隙不能過大,因為間隙過大會導致零件的穩固性變差,而在運輸過程中由于道路不平整或剎車等因素引起零件沖擊力過大從而造成零件損壞,所以經測算設定支撐件與零件的間隙小于2 mm為最佳[6]。

2.3.2壓緊件與零件的間隙設計

壓緊件的作用是將零件固定在料架支撐件上。如果放置在料架上的零件上下抖動,會導致零件損壞。壓緊件緩沖材料為聚氨酯時,與零件的間隙一般為1~3 mm,能在壓緊零件的同時避免零件損壞[7-8]。

3 有限元分析

3.1 有限元分析模型

支承梁材料為Q235,總長為1 060 mm,總寬為40 mm,總高為40 mm,壁厚為2.5 mm。支承梁與其他組成部件通過焊接方式相連,前端模塊框架單件重為12 kg,所受壓力為117.6 N。

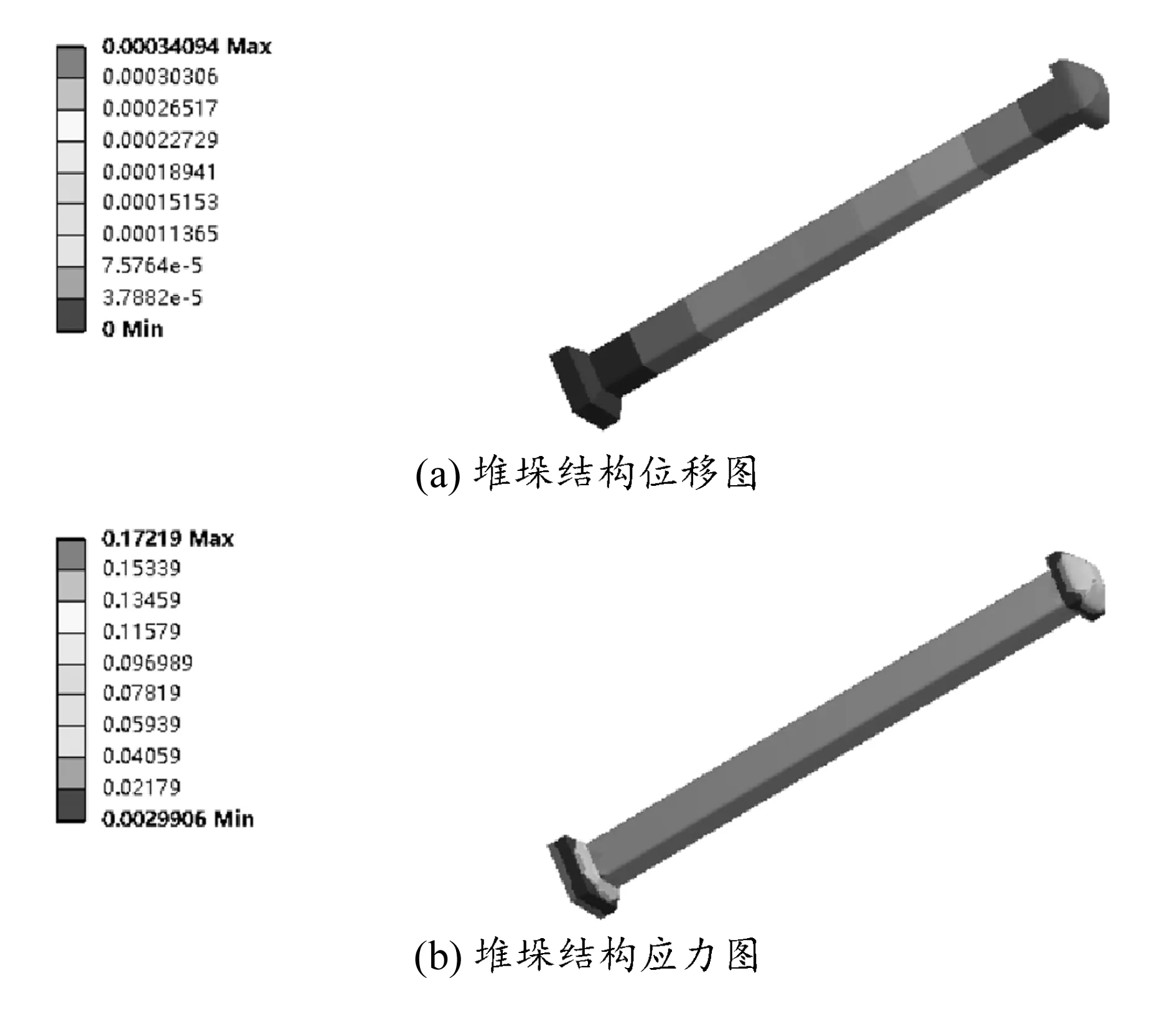

堆垛材料為Q235,長為1 060 mm,壁厚為2.5 mm。當料架在滿載工況進行堆垛時,經計算單個堆垛所受壓力為250 N。

鏟運結構單邊受力為500 N,鏟運中間支架寬為60 mm,中間支架間距為340 mm。一般情況下叉車工作時,叉車鏟腳需要兩個鏟門入口才能平穩運行。

根據上述尺寸在SolidWorks軟件中繪制運輸料架模型,并對模型進行有限元仿真與優化改進,以滿足強度要求。

3.2 網格的劃分以及載荷、邊界約束

在保證支承梁的結構力學性能不變的前提下,方鋼管材料選擇普通碳素結構鋼Q235A,其彈性模量E=2.0E+11 Pa,泊松比為0.26,將這兩個數據輸入NX軟件的命令窗口,從而完成材料屬性設置[9]。

1)創建節點和單元。在有限元軟件中支承梁首先被劃分為43 422個四面體單元。在創建單元后添加約束和載荷,經計算前端模塊的總重力為500 N,由于支承梁兩端是焊接固定,所以在其兩端添加固定約束。堆垛單元屬性網格有72 618個,堆垛時,上堆垛受力,大小為250 N,下堆垛進行固定約束。

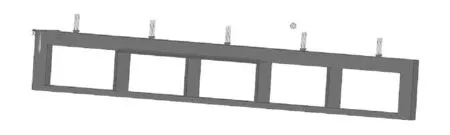

2)鏟運結構單元屬性網格有86 918個,鏟運時,料架必須平穩運行,叉車兩個鏟腳分別從兩個鏟腳入口進入,與上下兩個表面接觸,這兩個面約束類型為固定約束,鏟運上支架上表面受力500 N,有限元模型如圖6所示。

圖6 施加載荷和約束后的鏟運結構有限元模型

3.3 求解后處理及結果的分析

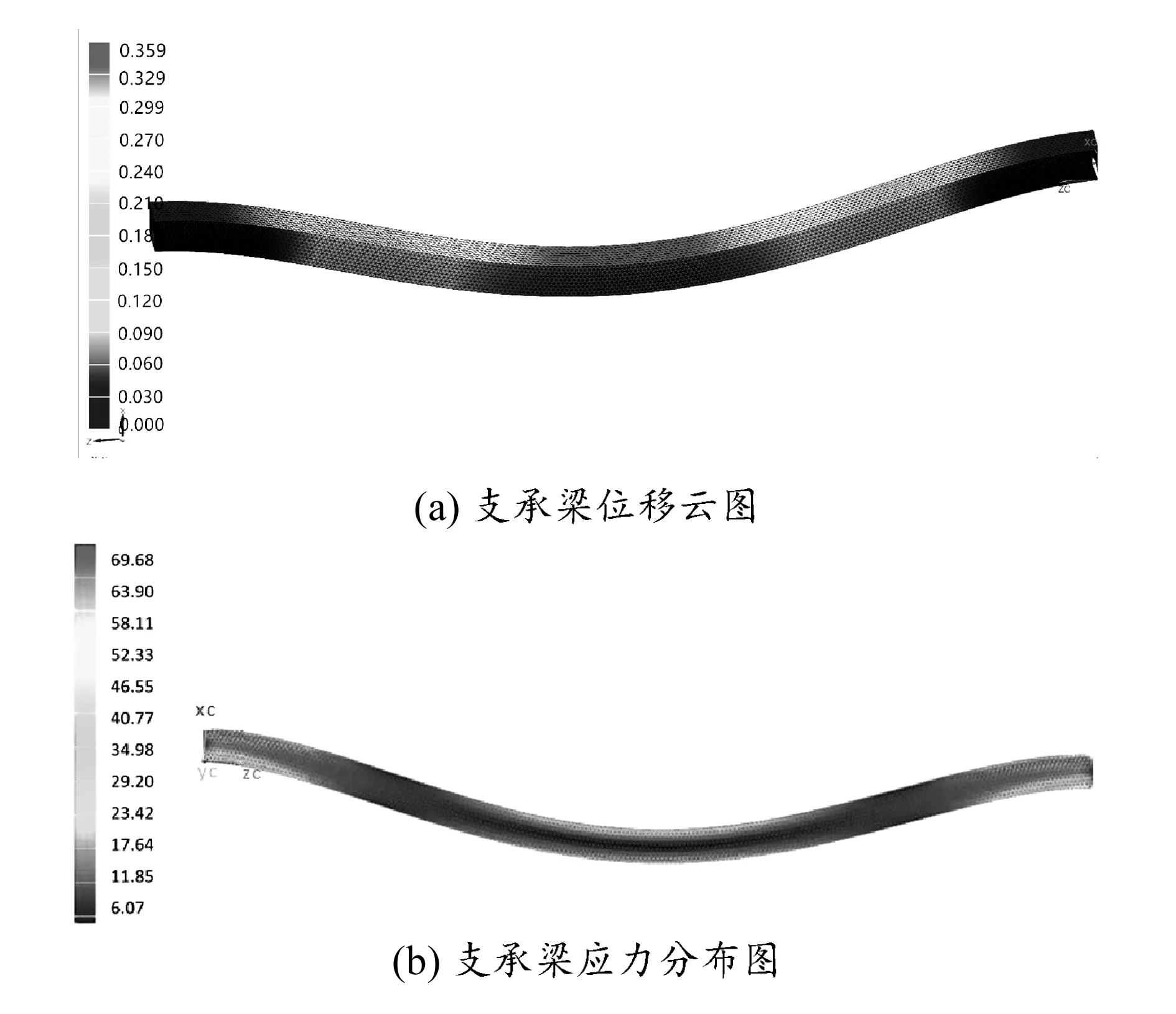

通過NX軟件的有限元分析和求解后處理得到支承梁有限元分析結果圖,如圖7所示。圖7(a)為支承梁位移云圖,料架的最大變形Dmax=0.359 mm,位于上料架的右端最高處,變形值特別小,不會影響料架的正常工作。圖7(b)為支承梁應力分布云圖,支承梁最大應力Smax=69.68 MPa,位于支承梁的右端連接處,69.68 MPa遠小于Q235A的屈服強度235 MPa,所以該支承梁剛度滿足要求[9]。

圖7 支承梁有限元分析結果圖

圖8為鏟運結構有限元分析結果圖,圖9為堆垛結構有限元分析結果圖,圖8和圖9形變量都設置為1∶1,由圖可知,鏟運結構、堆垛結構的強度和剛度滿足使用要求。

圖8 鏟運結構有限元分析結果圖

圖9 堆垛結構有限元分析結果圖

4 結束語

為了解決前端模塊零件在試制試裝車間中轉運困難、儲存不便等問題,在傳統運輸料架基礎上針對汽車前端模塊運輸料架進行了改進設計。對現有多個不同型號及不同狀態汽車前端模塊,完成了通用性提升;添加疊放結構、鏟運機構和壓緊機構,可以滿足多種車型在試制試裝過程中不同狀態前端模塊的疊放和運輸要求;利用有限元分析軟件對運輸料架三維模型的支承梁、鏟運結構、堆垛機構進行強度校核分析,驗證該料架在承載及安全性方面符合要求。