非電行業釩基催化劑SCR脫硝研究進展*

戴豪波,陳瑤姬,方 華,鄧麗萍,王 健

(1 浙江天地環保科技股份有限公司,浙江 杭州 310013;2 中國科學院過程工程研究所,北京 100190)

固定源氮氧化物(NOx=NO+NO2)主要來源于燃煤電力行業以及鋼鐵、冶金、建材等非電行業,是形成細顆粒物(PM2.5)和近地表臭氧污染的主要前體物之一[1]。伴隨著超低排放的全面實施,火電行業污染物排放總量大幅降低。據統計,截止到2017年年底,全國71%的燃煤機組完成了超低排放改造,全行業NOx排放較2013年降幅高達86%。目前,鋼鐵、冶金、建材等非電行業也拉開了提標改造的序幕,其核心是削減NOx排放。具有代表性的是鋼鐵行業,2019年生態環境部發布《關于推進實施鋼鐵行業超低排放的意見》,標志著鋼鐵行業超低排放改造全面實施。

選擇性催化還原(SCR)技術是目前工業煙氣主流的脫硝技術。SCR技術由美國Eegelhard公司于1959年申請了發明專利,1972年日本開始正式研究和開發,并于1978年實現了工業化應用。我國在2000年左右對SCR技術研究開展研究,2013年SCR技術開始大規模應用于電力行業。目前,SCR技術已在多種固定源和移動源脫硝領域應用,主要包括以下反應:

4NH3+4NO+O2→4N2+6H2O

(1)

2NH3+NO+NO2→2N2+3H2O

(2)

式(1)稱為“標準SCR”反應,NH3和NO以1∶1反應;式(2)由于反應速率遠高于式(1),稱為“快速SCR”反應。煙氣中NOx以NO為主(通常占比95%以上),因此SCR反應以“標準SCR”反應為主。催化劑是SCR技術的核心。V2O5-WO3(MoO3)/TiO2是目前應用最為成熟、廣泛的SCR脫硝催化劑(V2O5含量一般低于1%),在300~400 ℃具有高活性[2]。通過提高V2O5含量,可以拓寬釩基催化劑的溫度窗口,從而適用于排煙溫度較低的場景,或應用在其他污染物控制設施之后,降低SO2及含堿(土)金屬、重金屬粉塵對催化劑的毒害[2]。

不同于火電行業,非電行業通常排煙溫度較低(通常低于200 ℃),難以直接移植電力行業成熟脫硝技術,由此催生了技術革新需求。近年來,國內外學者在SCR催化反應機制研究、中低溫催化劑開發、催化劑抗中毒性能提升等方面開展了大量工作。Tops?e等[3-4]提出了釩基催化劑酸性位點和氧化還原位點結合的雙位點SCR反應機制;Kang等[5]提出錳基催化劑用于低溫SCR反應;Kwak等[6]提出Cu-SSZ-13分子篩催化劑具有極好的高溫水熱性能,適用于移動源脫硝;賀泓團隊[7-9]發現Ce-O-Ti、W-O-Ti、Fe-O-Ti結構可以加強NH3的吸附、促進硝酸鹽物種或NO2生成,從而提高催化劑的低溫活性;何洪團隊[10]研究了釩基催化劑表面硫銨鹽分解規律,提出SCR催化劑中低溫應用過程中的再生方案;董林團隊[11]提出Ti/Ce催化體系,通過不易硫酸化的TiO2修飾CeO2,抑制了塊狀硫酸鹽形成,提高了催化劑抗硫中毒能力。但從實際應用情況來看,釩基催化劑仍然是目前最重要的催化體系,通過調控催化劑組成、活性組分狀態,調節SCR反應溫度窗口,并結合催化劑熱再生等方式,釩基催化劑已成功在非電行業開展了脫硝應用[12-13]。

本文綜述了釩基SCR催化劑近年來研究進展,包括脫硝機制、活性位點特性,催化劑協同脫除二噁英,以及催化劑硫銨鹽沉積失活等方面的內容,并對釩基SCR催化劑在非電行業(鋼鐵燒結、焦化)應用典型案例做了介紹。

1 催化劑研究

1.1 SCR脫硝機制與活性位點

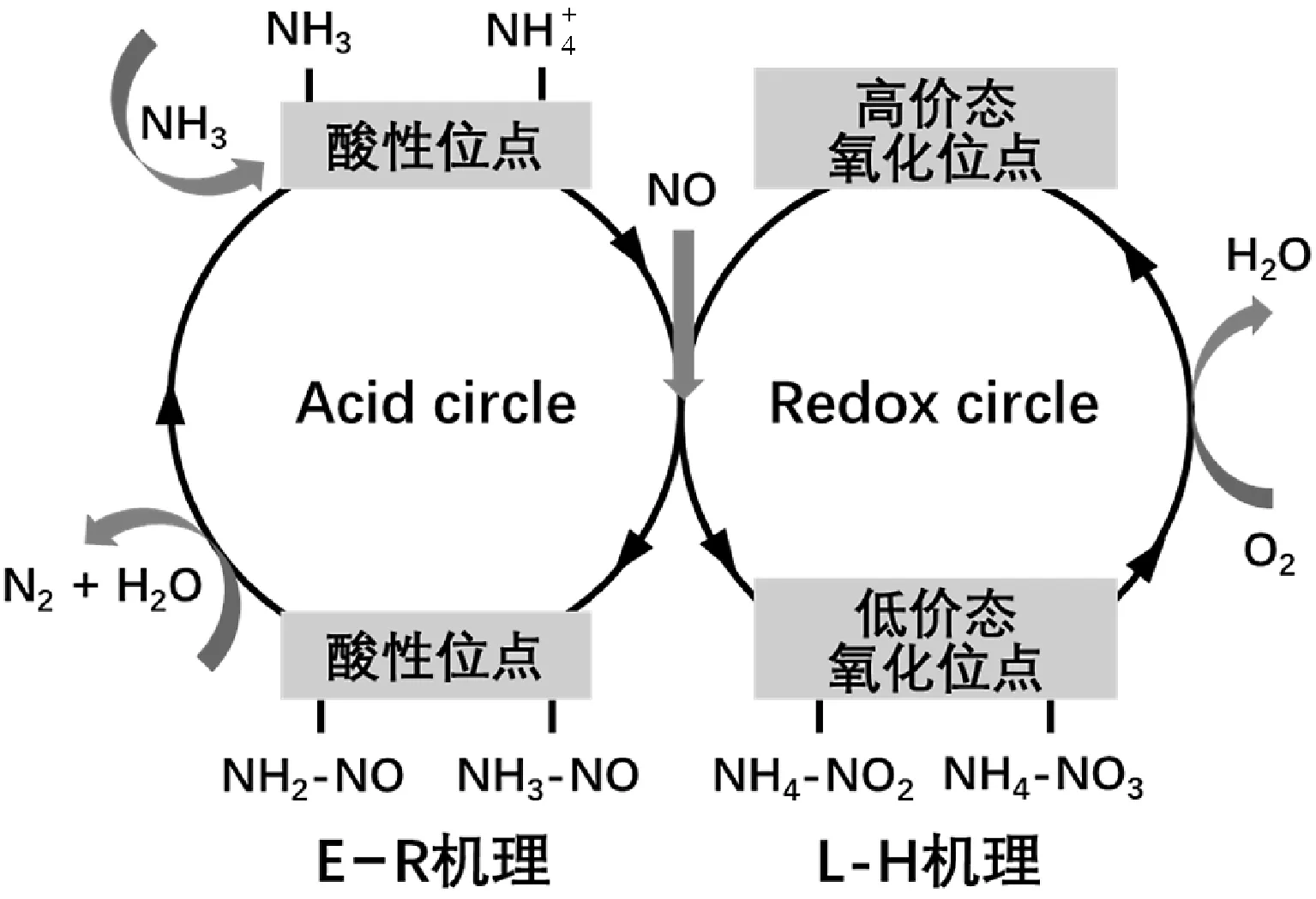

SCR反應歷程可以通過Eley-Rideal(E-R)機理和Langmuir-Hinshelwood(L-H)機理描述,如圖1所示[2]。E-R機理為吸附在催化劑表面酸性位點(Br?nsted酸性位點和Lewis酸性位點)上的NH3物種在氧化還原位點作用下與氣相/表面弱吸附的NO反應;L-H機理則為催化劑表面的NH3物種與硝酸鹽物種反應,硝酸鹽物種來自于氣相中NO與催化劑作用形成。當SCR溫度高于300 ℃以上時,硝酸鹽物種不穩定,SCR反應通常以E-R機理發生。

圖1 催化劑E-R與L-H機理SCR脫硝機制[2]

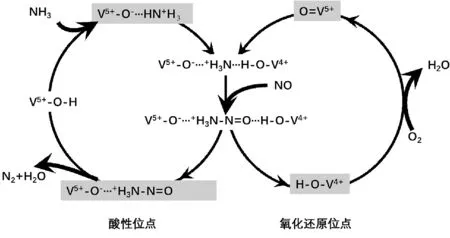

目前較為公認的釩基催化劑上SCR反應機制為E-R機理。1995年,Tops?e等[3-4]采用原位紅外(in-situ FTIR)表征,提出了V2O5/TiO2催化劑上SCR反應機制。如圖2所示,反應歷程包含NH3在催化劑表面V5+-OH(Br?nsted酸性位點)上的吸附,并在相鄰的V5+=O作用下,與NO通過Eley-Rideal機理發生氧化還原反應生成N2,最后活性位點再氧化完成催化循環[3-4]。這一結論得到DFT計算的支持,在SCR反應條件下,NO很難與催化劑發生作用生成NO2,但NH3很容易與V-OH反應[14]。近年來,也有報道基于原位觀測催化劑表面活性物種和釩物種價態的瞬態變化,提出NH3可能直接在V5+=O上吸附并活化[15]。但必須指出,Tops?e等[3-4]提出的反應機制更具有啟發性,因為許多活性測試表明聚合釩物種活性遠高于單體釩物種,說明SCR反應需要多個釩物種相互配合。Jaegers等[16]發現釩基催化劑的SCR反應速率與[VOx]2相關,高釩含量催化劑上單個釩位點NO轉換頻率(TOF)可提升數倍,51V魔角旋轉固體核磁共振(51V MAS NMR)表征說明WO3摻雜使得催化劑表面聚合釩物種含量提升,使催化劑活性呈現出與增加V2O5負載量一致的提升效果,清晰的表明了釩物種的結構效應。

圖2 釩基催化劑SCR脫硝機制[3-4]

除結構效應之外,釩物種的再氧化與SCR反應速率密切相關。Tops?e等[3]在傳統V2O5/TiO2催化劑上測試了氧氣對SCR反應速率的影響,發現在1%的O2含量以下,V4+再氧化為V5+的速率限制了總反應速率。然而,可能由于V2O5/TiO2催化體系中V4+再氧化主要是通過與氣相中O2反應,且一般環境中O2濃度均遠超過1%,導致這一現象沒有得到重視。Arnarson等[17]通過DFT計算,以同時具有V-OH和V=O結構的單體釩物種作為模型結構,提出催化劑在“Standard SCR”過程中V4+再氧化并脫除H2O是控制步驟,而在“Fast SCR”過程中V4+與NO2之間發生氧化還原反應恢復至初始狀態,反應速率更快。近期,Vuong等[18]發現TiO2、CeO2、CeTiOx載體上以L-H機理發生SCR反應,而V2O5負載后轉變為E-R機理,V2O5/CeTiOx催化劑活性的大幅提升得益于載體與V2O5的作用,使V4+再氧化速率得到提升。上述結果表明,明確釩物種再氧化機制,創造具有良好氧化還原性能的輔助界面,可以提高活性位點轉換頻率,進而提高催化劑SCR活性。

因此,雖然目前在對釩基催化劑SCR機制的理解上存在部分沖突,但已經可以得到基本明確的結論,即當釩物種作為主要活性組分,釩基催化劑活性取決于釩物種的聚集狀態、再氧化性能。

1.2 催化劑組成

一般SCR催化劑中V2O5含量不高于1%,這不僅是從催化劑成本角度考慮,更主要的原因是過高的V2O5負載量會促進SO2向SO3氧化,造成煙氣中SO3濃度顯著提高,腐蝕或堵塞下游煙氣處理設施[19]。近年來,由于非電行業普遍開始要求脫硝,且排煙溫度較低,因此為了提高釩基催化劑活性,也會選擇增加V2O5負載量,此時SO2氧化速率較低,不會造成顯著負面影響。V2O5負載量影響其分布狀態,在不添加任何助劑情況下,1%的V2O5負載量時,釩物種通常以單體釩物種形式存在,進一步提高V2O5負載量時單體釩物種逐漸向聚合釩物種轉化[20]。

銳鈦礦TiO2是釩基SCR催化劑最常見的載體,釩物種通過與Ti-OH作用,與TiO2緊密結合,分散度較好[4]。同時,與Al2O3、SiO2等載體相比,釩鈦之間存在更強的協同作用,TiO2可以強化釩物種的氧化還原能力,有利于提高催化劑SCR活性。此外,由于煙氣中通常存在較高濃度的SO2,催化劑可以氧化SO2到SO3,之后形成硫酸鹽沉積,導致催化劑活性下降。而Ti(SO4)2或TiOSO4在300 ℃以上會分解,因此SCR反應條件下以TiO2作為載體的SCR催化劑穩定性最好[21]。

助劑通常在催化反應中起到重要作用,如提高催化活性、增加催化劑抗中毒能力等。對于釩基催化劑,最常見的助劑是WO3和MoO3,其作用主要包括[22-24]:(i)促進載體上釩物種聚集;(ii)增加催化劑酸性,促進NH3吸附;(iii)減緩載體相變或燒結。

1.3 二噁英協同催化

釩基催化劑SCR脫硝過程中具有協同脫除二噁英功能,是目前最重要的二噁英控制方式之一。與傳統吸附法相比,釩基催化劑將二噁英氧化為無害的CO2、HCl等,不會產生二次污染。Goemans等[25]報道了垃圾焚燒裝置采用SCR技術后,不僅NOx排放得到控制,二噁英濃度甚至降低至0.001 ng TEQ/m3。Kim等[26]調查了10座垃圾焚燒爐,其中配備了SCR技術的焚燒爐二噁英排放濃度顯著低于未配置SCR技術的焚燒爐。

釩基催化劑具有優異的二噁英氧化性能可歸因于釩物種優異的抗氯中毒能力,氯化的釩物種很容易與O2作用恢復原有活性。與釩相比,Pt、Pd等貴金屬與MnOx、CeOx等過渡金屬氧化物則容易氯沉積失活。Weber等[27]研究了二噁英等在V2O5-WO3/TiO2催化劑上的降解規律,發現200 ℃以上二噁英降解效率可達98%以上,但低于200 ℃(如150 ℃)則大部分二噁英吸附在催化劑上沒有被降解。很多作者在之后的研究中考慮了SO2、H2O以及其他痕量污染物影響,但總體的結論是類似的[28-30]。由于二噁英為痕量污染物,其發生、測試難度較大,因此研究中通常采用苯、氯苯、氯酚等模型化合物用于模擬二噁英催化過程。Bertinchamps等[31-32]制備了40種催化劑(兩種TiO2、Al2O3、SiO2等四種載體分別負載CrOx、MnOx、VOx等10種活性組分)用于苯催化氧化,發現VOx/TiO2催化劑活性最好,之后在VOx/TiO2體系中添加多種助劑,發現WOx和MoOx添加對于催化劑氧化氯苯活性提高幅度最大,說明SCR催化體系非常適用于氯苯(二噁英)脫除。Wang等[20]研究結果表征V2O5/TiO2催化劑中V2O5負載量達到或接近最大單層負載量時(約5%)催化劑對氯苯氧化性能最佳。需要指出,此時催化劑活性組分含量已遠超過SCR反應體系要求,考慮到釩基催化劑對二噁英氧化的高效性,脫硝脫二噁英催化劑一般考慮SCR反應體系需求即可。

1.4 催化劑硫銨鹽中毒

煙氣氣氛下(NH3、SO2、H2O共存),硫銨鹽在催化劑表面沉積是導致釩基催化劑中毒的重要因素之一。硫銨鹽沉積中毒過程分為三步,分別為SO2吸附,SO2氧化為SO3,(NH4)2SO4/NH4HSO4在催化劑表面沉積[33]。一般來說,SCR反應溫度在280 ℃以上,超過硫銨鹽分解溫度,釩基催化劑不存在硫銨鹽沉積中毒現象[33]。電力行業SCR通常在300 ℃以上,而非電行業煙溫較低,避免催化劑硫銨鹽沉積中毒則是必須考慮的問題。

一些提高催化劑抗硫性的方法可以歸納為[2]:(i)增強催化劑表面酸性,減少SO2吸附;(ii)構建保護SCR活性位點的犧牲位點等。例如,催化劑表面SiO2修飾可降低SO2與催化劑作用,增強催化劑抗硫性;CeO2容易硫酸化,可以起到保護活性位點的作用[34]。然而,目前工業中最常見的解決催化劑硫銨鹽沉積中毒失活的方式仍然是提高SCR反應溫度,或者定期升溫使沉積在催化劑表面的硫銨鹽分解等[35]。由于釩基催化劑中V2O5、WO3(MoO3)、TiO2均難以硫酸化,通過熱再生幾乎可以完全恢復催化劑原有活性,而其他過渡金屬催化劑體系則由于活性位點不可逆的硫酸化而永久失活[35]。

2 SCR技術在非電行業的應用

2.1 燒結煙氣脫硝脫二噁英

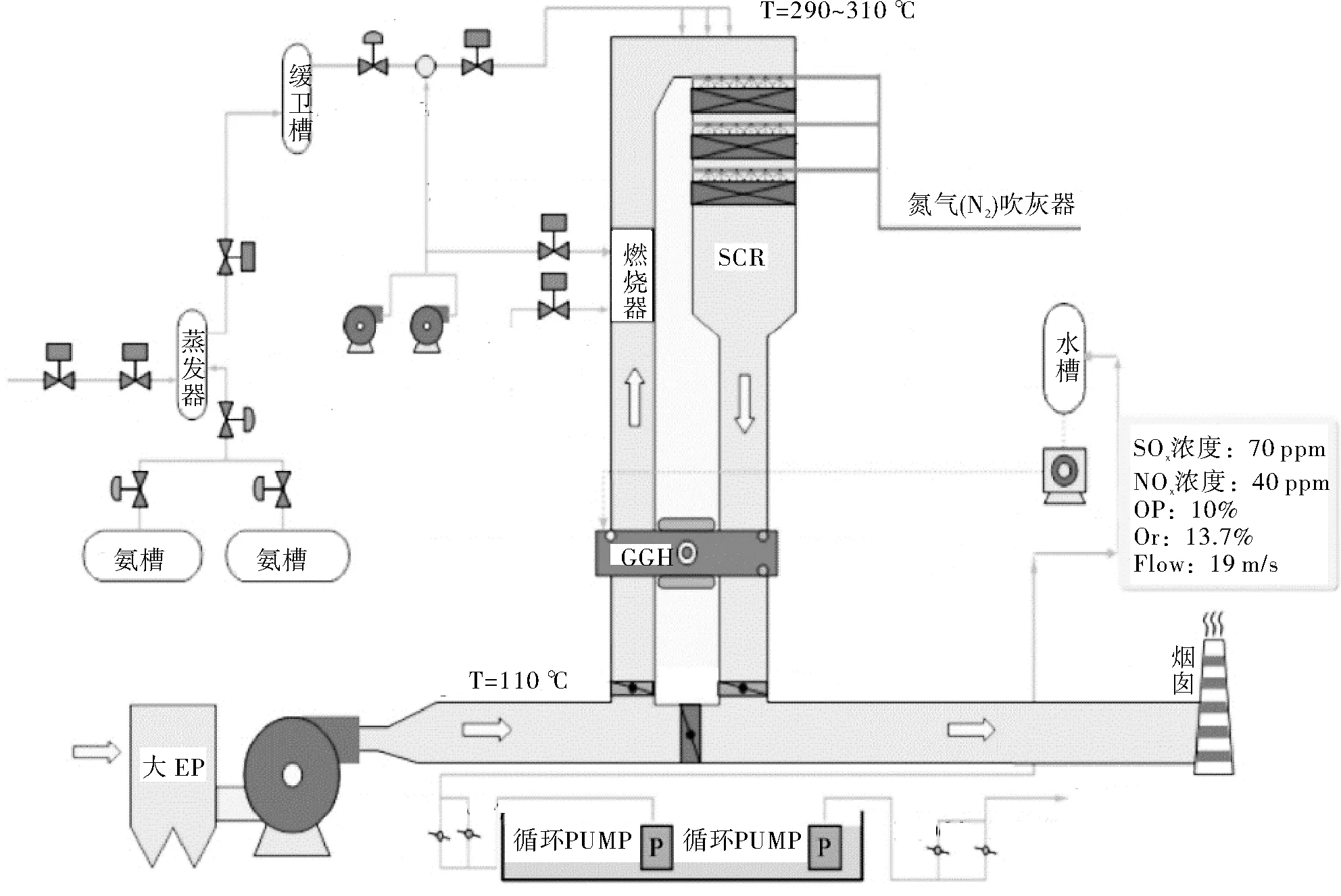

燒結工序是鋼鐵行業污染最嚴重的工序,由其排放的顆粒物、SO2、NOx、二噁英分別占鋼鐵生產全流程大氣污染物排放總量的50%、60%、50%和90%以上。燒結煙氣具有煙氣量大(通常>100 萬m3/h)、含濕量大(可能達到10%以上)、SO2濃度高(300~3000 mg/m3)、NOx濃度低(150~300 mg/mg3)的特點。燒結煙氣脫硝最早在2005年前后在臺灣中鋼已有工程應用,工程采用V2O5-WO3/TiO2板式催化劑,適用的反應溫度為250~350 ℃,脫硝效率可達80%以上[12]。板式催化劑具有抗飛灰腐蝕性強、堵塞效率低、壓降低等優點。由于燒結煙氣排煙溫度僅為100~150 ℃,需要提升燒結煙氣溫度。如圖3所示,煙氣經過電除塵器后,進入氣氣換熱器(GGH)預熱至270 ℃,再由下游燃燒器加熱到290~310 ℃,然后與NH3混合,之后在催化劑作用下實現同時脫硝脫二噁英(燒結煙氣中含有二噁英)。出口高溫氣體經過GGH換熱至180 ℃排放(熱量加熱電除塵器出口低溫煙氣)[12]。

可見,燒結煙氣SCR脫硝技術中煙氣通過換熱、加熱達到了與電力行業接近的溫度,不存在催化劑硫銨鹽中毒失活的問題,是一種成熟的工藝。近年來,燒結機SCR脫硝技術在我國鋼鐵行業快速推廣,可以實現NOx排放濃度低于50 mg/m3,達到超低排放標準。

圖3 臺灣中鋼燒結機SCR工藝流程[12]

2.2 焦爐煙氣低溫脫硝

寶鋼湛江鋼廠煉焦工序配置4座65孔7 m頂裝焦爐,單座焦爐煙道廢氣(180 ℃)量約為26 萬m3/h,其中:顆粒物約20 mg/m3;采用煤氣作為燃料后二氧化硫含量約為80 mg/m3;采用廢氣循環和分段加熱的燃燒控制技術后NOx可降至500 mg/m3[13]。為了達到最新排放限值要求,需要對焦爐煙氣進行脫硫脫硝。

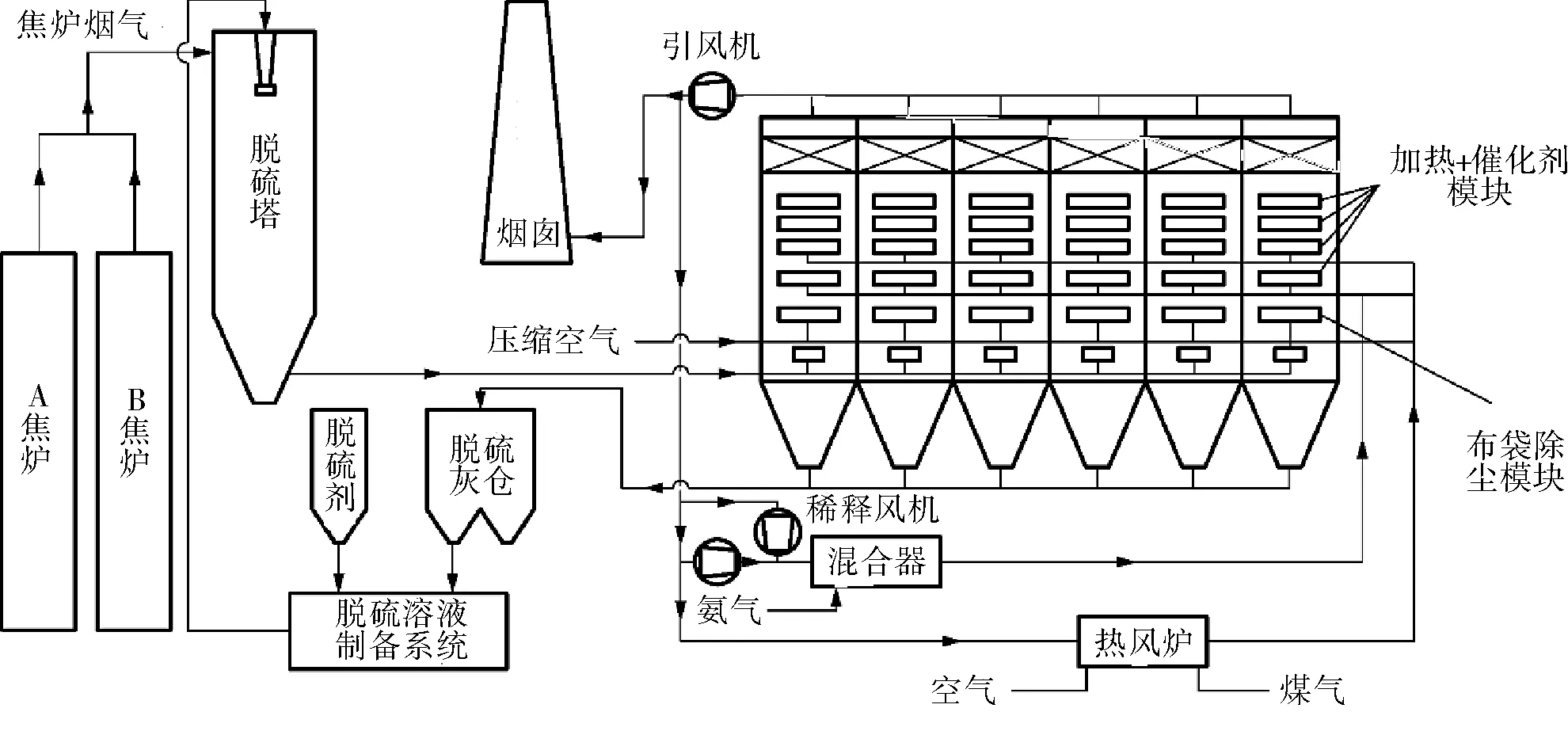

2015年,世界首套焦爐煙氣低溫脫硫脫硝工業化示范裝置在寶鋼湛江建成,采用“干/半干法脫硫+低溫脫硝除塵熱解析一體化技術與工藝”(鈉法SDA脫硫+低溫SCR脫硝技術),工藝流程如圖4所示[13]。系統主要由脫硫塔、除塵脫硝一體化裝置、噴氨系統、引風機、熱風爐和煙氣管道等組成。兩座焦爐排出的煙氣(約180 ℃)首先進入SDA塔,霧化的Na2CO3飽和溶液與煙氣接觸迅速完成SO2的吸收,脫硫效率在80%以上;脫硫后煙氣進入除塵脫硝一體化裝置,先經過布袋除塵再由煙氣加熱模塊加熱至200 ℃,之后與噴入的NH3充分混合;混合后的煙氣進入低溫脫硝催化劑床,使NOx還原為N2,脫硝效率不低于80%[13]。鈉法SDA作為半干法脫硫技術,一方面脫硫效率高,可以有效控制后續脫銷過程中硫銨鹽在催化劑表面的沉積;另一方面煙氣溫降低,降低了配合后續脫硝系統反應溫度所需溫升。低溫脫硝催化劑V2O5含量遠高于電力行業V2O5-WO3(MoO3)/TiO2催化劑,目的是提高低溫脫硝效率。可見,鈉法SDA脫硫+低溫SCR脫硝技術的核心是脫硝。由于SCR系統反應溫度低于硫銨鹽分解溫度,需要每年對脫硝系統進行高溫熱再生[13]。

圖4 寶鋼湛江焦爐煙氣凈化工藝流程[13]

寶鋼湛江焦爐煙氣凈化后的顆粒物排放濃度低于5 mg/m3,SO2和NOx排放濃度降低至20 mg/m3和120 mg/m3以下[13]。目前,鈉法SDA+低溫SCR技術路線已成為焦爐煙氣凈化主流工藝路線之一,在河鋼唐鋼美錦焦化、河鋼邯鋼焦化等焦化企業廣泛應用。

3 結 語

V2O5-WO3(MoO3)/TiO2脫硝催化劑的活性取決于釩物種結構、負載量,且與載體對V2O5再氧化的促進作用相關。非電行業由于普遍排煙溫度低,需要通過提高V2O5負載量等方式提高傳統SCR催化劑活性,并在低溫SCR反應條件下周期性對催化劑進行熱再生,以去除催化劑表面沉積的硫銨鹽。釩基催化劑抗氯中毒能力強,具有協同降解二噁英的能力。在典型燒結煙氣SCR脫硝應用中,通常采用燃燒補熱結合熱交換的方式,使燒結煙氣溫度升溫至280 ℃以上,避免催化劑硫銨鹽失活,此時二噁英也可被高效去除。而在焦爐煙氣SCR脫硝過程中,主流工藝采用低溫脫硝方式,經過脫硫后在220 ℃左右進行脫硝,此時需要對催化劑周期性的熱再生以保證脫硝設施的穩定運行。目前,釩基催化劑中高溫應用已較為成熟,但低溫應用仍存在進一步提高催化劑活性、提高催化劑協同氧化能力(如CO、VOCs)等需求,滿足未來更高的治理要求。