干粒拋巖板鏡面效果的研究

胡志敏,曹國芹,覃增成,李鵬飛

摘 要:干粒拋巖板具有較高的光澤度、發色細膩、立體感強、展現出晶瑩剔透的裝飾效果,在市場上廣受歡迎。但是在生產干粒拋巖板過程中,容易產生表面平整度不理想、拋光后鏡面效果差的問題。本文從各個工序探討了產生表面不平整的影響因素。通過研究發現,采用意大利薩克米Continua+系列壓機壓制磚坯、在干粒釉中添加助熔釉料以及合理的模塊種類及目數組合,可以有效的控制平整度,生產出鏡面效果較好的干粒拋巖板。

關鍵詞:干粒拋;巖板;鏡面效果;平整度

1 前 言

干粒拋巖板和其它的拋釉磚相比由于其高溫下燒成玻璃態成分較高,使其具有較高的光澤度、發色細膩、立體感強、展現出晶瑩剔透的裝飾效果。近幾年,巖板干粒拋產品在市場上廣受歡迎,然而現有的巖板干粒拋產品由于不同壓機、表面干粒以及拋光磨塊匹配的不完善,導致干粒拋巖板表面平整度不理想的問題,產品的鏡面效果和通透感差,影響產品的裝飾效果。[1]

2研究內容

2.1不同壓機對坯體平整度及鏡面效果的影響

陶瓷巖板不同壓機的成型方式不同,壓制出來的磚坯表面平整度也有所不同。常見的成型方式有干壓式傳統成型、無模具皮帶成型、輥壓成型方式三種,分別以恒力泰YP16800壓機、意大利西斯特姆LAMGEA壓機、意大利薩克米Continua+系列壓機為代表。其中恒力泰YP16800壓機、西斯特姆LAMGEA壓機在成型上仍然采用傳統的平板壓制成型的方式,大板表面平整度≤0.2 mm。意大利薩克米Continua+系列壓機采用輥壓成型,磚坯平面度誤差≤0.1 mm。[2]采用相同粉料分別以上述三種壓機壓制磚坯,直接燒素坯拋光后磚面水波紋如圖1所示,按生產工藝燒成拋光后磚面水波紋如圖2所示。

由圖1、圖2可知意大利薩克米Continua+系列壓機相同粉料壓制出來的素坯和相同工藝生產的磚拋后的鏡面效果均要略好于恒力泰YP16800壓機和西斯特姆LAMGEA壓機,后兩者鏡面效果接近。這是因為在壓制過程中薩克米Continua+系列壓機鋼帶受到的力主要是在兩壓制輥之間承受到的線壓力和張緊鋼帶產生的張緊力,這樣的成型方式不會造成鋼帶因屈服而變形。相較于皮帶,鋼帶具有高硬度、抗拉強度、屈服強度及低伸長率的特點。優良的機械性能可確保在整個成型區工段保持均衡的壓力。鋼帶在機械性能,表面平面度等方面均明顯優于皮帶,優良的平面度可保證輥壓機的可靠的運行,壓合出的產品厚薄一致。

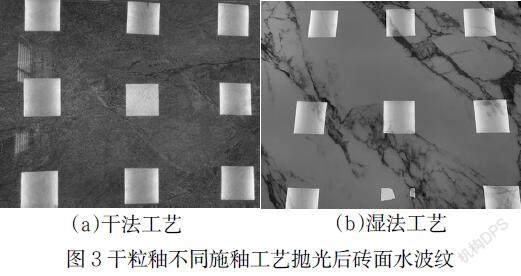

2.2干粒釉不同工藝對鏡面效果的影響

干粒拋巖板干粒施釉工藝分干法工藝和濕法工藝兩種。干法工藝布施干粒的前后需各噴一次膠水,其干粒可布厚,干粒量可到900g/m2以上,在拋光時可深拋;濕法工藝采用鐘罩淋釉的方式,布施干粒釉其施釉效果均勻性更好,保證干粒釉的流平性,干粒量為550~650g/m2,其施釉量干粒釉層的厚度適中,保證干粒釉能夠最大程度的熔平,不會出現縮釉、缺釉現象。干法、濕法工藝生產干粒拋巖板拋光后的磚面水波紋如圖3所示。? ? ? ? ? ? ? 由圖3可知干粒拋巖板干法工藝和濕法工藝拋光后兩者磚面效果接近,燈光照射后表面燈光平直、無明顯水波紋。干法工藝布施干粒需要在釉線新增干粒布料機等一套設備,需要較大的投入;濕法工藝采用鐘罩淋釉方式其工藝簡單,生產車間操作方便。[3]

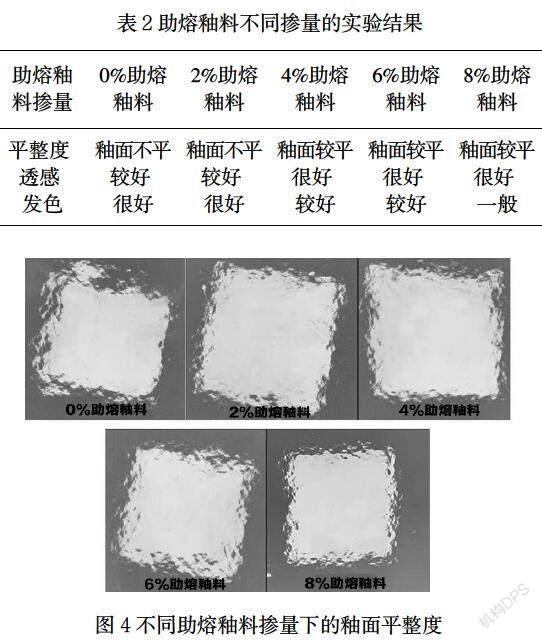

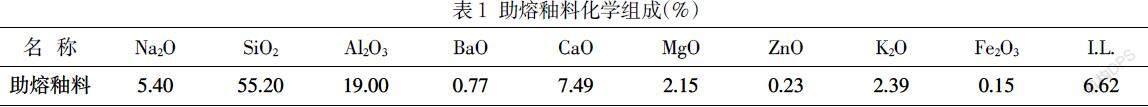

2.3助熔釉料對鏡面效果的影響

助熔釉料(化學組成如表1所示)在配方中添加了大比例的霞長石和硅灰石,可以改善排氣,增強產品的通透性且能夠在不影響干粒氣泡的基礎上顯著的改善干粒層的平整度,能有效解決因干粒顆粒粒徑大帶來的平整度問題。在濕法工藝中同一基礎干粒釉的條件下,通過助熔釉料不同摻量,燒制后檢測其對表面平整度的影響,實驗結果如表2和圖4所示。

由表2和圖4可知,隨著助熔釉料的摻量增加,磚面平整度和透感會逐步變好、發色變差。這是由于助熔釉料中的霞石和硅灰石熔點低可以大幅度降低釉料的燒成溫度,有助于干粒的熔解和分散,使其晶體細小,從而達到高的透光度,增加釉面光澤。另霞石可以改善膨脹系數,拓寬干粒釉的使用范圍,但硅灰石中的CaO使紅色發色變淺,即助熔釉料的摻量增加對發色不利。綜合考慮磚面平整度、透感、發色,生產中助熔釉料摻量以4%~6%為宜。

2.4拋光磨邊生產線、模塊種類及目數組合對鏡面效果的影響

陶瓷巖板以大規格產品為主,在拋光磨頭直徑尺寸已定的情況下,大規格陶瓷板越寬,磨頭均勻磨削覆蓋大板越困難,通常需要人工不停調整。本公司采用科達全自動大規格陶瓷板材數控智能拋光機。該拋光機皮帶速度和橫梁擺動頻率數字調整,橫梁擺動幅度可以根據磚坯規格自適應自動調整,可以根據不同磚板寬度和運行速度實現橫梁自適應擺動頻率,完成對大板面無遺漏的均勻拋光,拋光磨塊損耗電子尺測量實時數字顯示,耗完自動升起并報警提示更換,不需要操作工人守著拋光機,防止過度拋光造成露底等缺陷。

干粒拋產品高溫煅燒后表面會形成一層堅硬的晶相層,一般全拋釉產品軟拋使用的彈性模塊無法拋深,要通過拋光深拋解決。其中平板模塊的切削量大,能把磚面凹凸不平的位置削平,再使用切削力強的斜齒彈性磨塊進行硬拋,斜齒模塊能有效的消除水波紋,拋后效果能達到高平鏡面的品質要求。[4] 根據長期的調試經驗得出較好拋光模塊的分布如表3所示。

陶瓷鏡面拋光加工精度的高低直接影響產品的性能,因此在加工過程中,除了要注意保證模具表面鏡面效率的完美,還要注意平整度及尺寸的控制。

3結語

綜上所述,采用不同壓機壓制磚坯、添加助熔釉料、干粒不同生產工藝及拋光使用的模塊種類和目數組合均對干粒拋巖板表面平整度有影響。因此需要根據實際生產條件和情況,通過多個方面共同作用,有效的提高巖板干粒拋表面的平整度,避免大量的水波紋等不良因素,增強產品的通透感和鏡面效果,提高產品的裝飾效果。

參考文獻

[1] 母軍,趙耀,金杰,等.鏡面干粒拋陶瓷板材的制備方法:中國,202110688441.5[P]. 2021-06-22 [2021-07-20].

[2] 李紹勇, 曹飛, 梁飛峰. Extenller1600大板輥壓成型系統的結構和工作原理[J]. 佛山陶瓷, 2019(5):23-27.

[3]熊勛旺, 吳焱, 陳康,等. 概述結晶大理石的生產工藝及其要點控制方法[J]. 佛山陶瓷, 2021(5):21-23.

[4]李清蓮, 陳健, 楊濤,等. 大板干粒拋生產工藝控制技術[J]. 佛山陶瓷, 2021(6):29-31.