興澄特鋼超大規(guī)格軸承鋼的發(fā)展和質量保障

劉吉剛 許曉紅

(江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

21世紀以來,我國風電行業(yè)[1]和大型裝備制造業(yè)迎來了高速發(fā)展期,對鋼鐵行業(yè)提出了巨大的挑戰(zhàn)。一方面,裝備的大型化需要大尺寸的原材料,如5 MW級以上風機核心零部件軸承的外徑達到4 m以上[2-3],需采用大規(guī)格鋼坯進行加工;另一方面,批量生產要求坯料質量穩(wěn)定,成本低廉,加工余量盡量小。由于圓坯連鑄技術的持續(xù)進步及其自身特性[4],大規(guī)格圓坯已經(jīng)逐漸替代模鑄坯料,成為加工企業(yè)的首選原料。

興澄特鋼(JYXC)從2006年開始生產連鑄圓坯,兩條大圓坯連鑄生產線主要采用鐵水預處理(KR)-轉爐(BOF)-鋼包精煉爐(LF)-真空脫氣爐(RH)-連鑄(CC)流程,生產φ280~φ1 000 mm圓坯和1 350 mm×1000 mm橢圓坯(見圖1)。自2011年以來圓坯產量持續(xù)超過60萬t/年,用于風電等行業(yè)大型零部件。為了滿足越來越高的材料質量要求,興澄特鋼在工藝設計方面持續(xù)改革和優(yōu)化,并應用多種檢測方法評價連鑄坯產品的純凈度和內部缺陷,反饋生產-試驗工藝效果和監(jiān)測-管控產品質量。

圖1 興澄特鋼部分圓坯橫截面形狀和尺寸

1 軸承鋼圓坯純凈度控制

需要長時間使用、單次核心件更換間隔時間長(大于10年)的風機,容易發(fā)生失效的往往是承受周期性重型載荷、長期旋轉工作的零部件,如偏航軸承、齒軸件等,而材料中的夾雜物是引起零件疲勞的重要原因之一[5]。因此,必須在坯料生產階段采取有效措施降低鋼中夾雜物的含量。為了有效檢測并反饋產品的純凈度,杜絕不合格產品交付,興澄特鋼采用金相顯微鏡夾雜物評級、掃描電鏡-能譜儀(SEM-EDS)、超聲波探傷、夾雜物萃取、全氧分析等檢測手段,定性-定量分析夾雜物的數(shù)量、種類和尺寸分布,進而結合冶煉工藝特點,追蹤其來源,制定相應的改進措施。

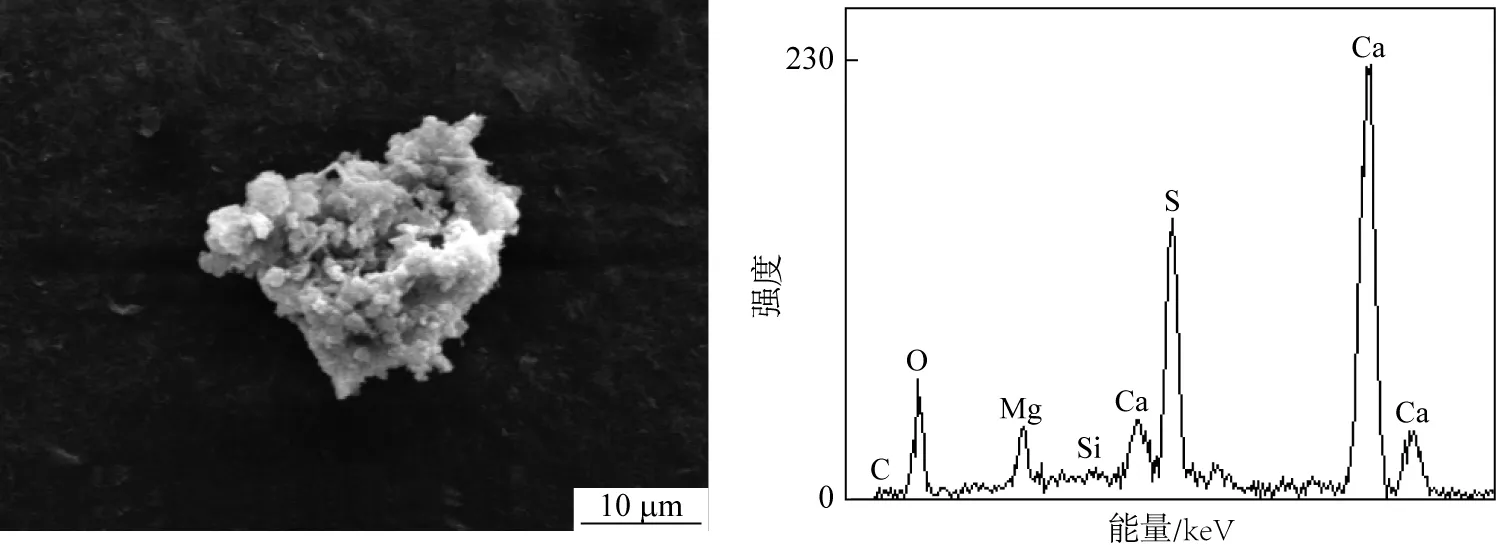

圖2為42CrMo4中碳軸承鋼圓坯試樣經(jīng)過21.2的壓縮比熱鍛后,電解得到的單個顆粒夾雜物,其主要組成為CaS,伴隨少量Mg-Si質氧化物,結合其三維形貌特征和冶煉過程追溯,推斷其形成機制和原因:(1)LF精煉初始鋼水S含量高于普通爐次;(2)LF精煉前期鋼水攪拌不充分,脫硫動力學條件不良;(3)LF中后期脫硫產物CaS雖然尺寸達到30 μm以上,但鋼液流動條件不良,在鋼包-中間包-結晶器內該夾雜物顆粒未完全上浮去除;(4)LF頂渣對鋼液中夾雜物的吸附力不足。

圖2 電解萃取CaS夾雜物形貌和能譜分析

為了提高鋼的純凈度,減少上述類型夾雜物的產生,冶煉部門進行了兩組因素試驗,考察爐渣成分對LF終點鋼液中夾雜物的影響。方案2為原有爐渣組成,方案1、3為微調后兩組爐渣組成。在LF冶煉終點用取樣器在鋼水中取餅狀試樣,分別編號1-4、2-4和3-4(4代表LF冶煉終點時刻)。自動制樣后采用掃描電鏡面掃描技術(50 mm2)對試樣中夾雜物的成分(圖3(a))、數(shù)量和尺寸(圖3(b))及元素組成(圖3(c))進行統(tǒng)計。

圖3 夾雜物面掃結果

圖4 圓坯的月平均全氧含量

2 軸承鋼圓坯的澆注質量

受鋼的凝固屬性和連鑄過程熱傳導規(guī)律影響,澆注鑄坯尺寸越大,鑄坯表面和內部的溫度、成分、凝固組織均勻性偏差越大,由不均勻導致的表面和內部缺陷產生的風險也增加。通常這些缺陷包括表面裂紋、中心裂紋、中心縮孔、疏松、偏析和應力集中[6]。部分缺陷可在后道工序采取相應措施彌補,而大量嚴重缺陷如表面裂紋、中心裂紋、偏析等無法在后道工序消除,嚴重影響最終產品的使用性能,導致坯料報廢,給生產部門帶來嚴重損失。

2.1 澆注工藝設計

從工藝設計角度和工藝執(zhí)行方面分析缺陷形成原因并采取措施。與小規(guī)格鑄坯澆注相比,大圓坯澆注難點主要體現(xiàn)在以下幾個方面:

(1)圓坯尺寸增大,鑄坯澆注過程的橫向-縱向熱傳遞由于距離大、溫度梯度小,凝固速度小,不利于澆注缺陷的控制[7-8]。

(2)澆注二冷區(qū)由于區(qū)間長,環(huán)向噴嘴多,在長時間澆注過程中冷卻的均勻性難以保證。

(3)大斷面圓坯的澆注速度相對較小,鋼水流動小,冶金長度長,尤其是合金含量高的高碳鉻軸承鋼(如GCr15SiMn),長達30~40 m;鑄坯內部未凝固鋼水,尤其是末端鋼液的流動和補縮變弱后,形成裂紋、疏松、縮孔等缺陷的概率大幅度提升。

(4)大斷面鑄坯自重增加,對鑄機的支撐能力、矯直能力、精度控制的要求更高。

澆注新鋼種前,對澆注特點和鋼種特性進行理論分析和試驗研究[9],可以縮短澆注工藝摸索的流程,提高澆注的成功率。

(1)澆注過程的物質流和能量流分布及變化趨勢。應用模擬軟件可在多種邊界條件下分析鋼液在沖擊[7]、重力、電磁攪拌[10]、溫度梯度驅動下、凝固相變的流動[11],和鑄坯縱向-長度方向的溫度分布[12-13](如圖5(a)所示)。

人類掌握知識需要實踐和內化的過程,新生入學教育也無法脫離這個規(guī)律。研究生新生入學教育不能追求一蹴而就,而應該是一個緩慢推進的過程。特別是當其有了一定體驗和經(jīng)歷后,碰到后續(xù)研究與生活過程中的問題和困惑時,往往也是我們鞏固前期入學教育的好時機。研究生新生入學教育工作也是一項長期系統(tǒng)工程,研究生入學教育不應只停留在開學后的幾天或者幾周。也可以衍生到開學后的一段時間甚至是一個學期嚴格組織實施,并對實施情況根據(jù)評估,總結經(jīng)驗,形成更加系統(tǒng)性、規(guī)范化的研究生迎新入學文化。

(2)通過模擬計算獲得澆注-凝固過程元素在鑄坯內的分布情況(如圖5(b)所示)。

圖5 澆注過程溫度和成分的數(shù)值模擬

(3)澆注過程鋼種對應凝固坯殼隨溫度變化的力學分析[14-15],據(jù)此調整澆注工藝在滿足矯直要求的前提下,精準控制凝固冷卻過程,確保矯直溫度處于材料塑性區(qū),減少鑄坯由于矯直等產生裂紋的風險(如圖6所示)。并應用此試驗數(shù)據(jù),設置和控制坯料下線溫度、緩冷工藝,減少坯料內部裂紋產生。

圖6 42CrMo4鋼的面縮率和變形抗力隨溫度的變化

(4)澆注試驗結果的回歸分析

采用特定鑄機澆注特定鋼種時,針對連鑄生產可控的因素按照參數(shù)全排列或正交組合等方法設置澆注試驗,并取樣評價每種條件下鑄坯的性能。在樣本數(shù)達到統(tǒng)計要求的情況下,對每種工藝參數(shù)對應的各項性能評價結果進行矩陣回歸分析(如圖7所示),可以擇優(yōu)確定鋼種的澆注工藝。

圖7 連鑄參數(shù)響應矩陣圖

2.2 鑄坯表面裂紋

為了預防澆注過程產生的圓坯裂紋,結合裂紋特征(裂紋形貌、裂紋角度、內部晶粒指向和裂紋尺寸等)分析其形成原因[16]。圓坯橫向表面裂紋(圖8(a))產生的主要原因是結晶器內的保護渣潤滑不良和不合適的矯直溫度-矯直力;縱向表面裂紋(圖8(b))的產生與圓周方向保護渣的不均勻熔化、鑄坯不均勻冷卻以及鋼種的凝固組織特性密切相關。鑄坯出輥道后可用視覺檢出大部分裂紋,發(fā)現(xiàn)裂紋后快速查找工裝輔料-工藝執(zhí)行原因,從而減少表面裂紋的不利影響;針對矯直工藝可以參考鋼材的應力-應變數(shù)據(jù)來調整優(yōu)化,最終得到良好的鑄坯表面質量(圖8(c))。

圖8 圓坯表面裂紋的改善

2.3 鑄坯中心裂紋

軸承鋼連鑄圓坯的中心裂紋通常伴隨夾雜物的聚集,即使裂紋能經(jīng)過鍛造彌合,鋼中殘留的夾雜物仍然會給軸承的使用帶來風險。中心裂紋往往在鑄坯的凝固末端形成,澆注實踐中可以采取以下措施來改善。

(1)根據(jù)鑄坯的溫降收縮和相變收縮合理設置鑄機輥縫,防止鼓肚導致的裂紋。

(2)優(yōu)化冷卻,確保凝固末端鋼液的補縮。

(3)工藝設計避免全固態(tài)鑄坯矯直。

(4)矯直輥數(shù)量和矯直力設計對中心裂紋有重要影響。

圖9為φ800 mm連鑄圓坯中心裂紋的改善情況。試驗調整前,圓坯內中心裂紋長度可達100 mm以上,試驗推進后,裂紋長度逐漸減小直至完全消除。2015年至今,興澄特鋼大圓坯由于中心裂紋導致坯料降級、報廢的質量基本控制在1%以下,降低了澆注損失。

圖9 φ800 mm圓坯中心裂紋的改善情況

2.4 中心疏松和縮孔

解決中心疏松和縮孔的關鍵在于控制鑄坯宏觀凝固組織、柱狀晶尺寸和比例(圖10),并保持合理的V型鋼液流動通道。在工藝方面,鋼水過熱度、與拉速相關的冷卻速率、結晶器電磁攪拌(MEMS)+末端電磁攪拌(FEMS)、全長度輥縫控制等條件和參數(shù)的匹配,與鑄坯內部質量密切相關。

圖10 φ800 mm圓坯低倍腐蝕組織

2.5 鑄坯的成分偏析

鑄坯的成分偏析會遺傳到軋材或鍛件,導致最終產品的局部宏觀/微觀組織-性能不均勻,對零件尤其是需要最終熱處理的零件的加工精度和使用帶來影響。鑄坯偏析通常可以采用低倍腐蝕形貌評級(圖11)、鉆點取樣紅外碳硫分析[17-18](圖12~13)和原位分析法(圖14)來評價。

圖11 大圓坯縱向低倍形貌

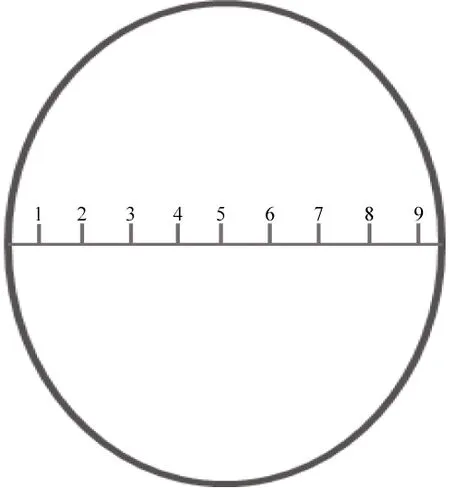

圖12 圓坯橫截面鉆點示意圖

圖13 φ800 mm圓坯42CrMo4鋼的碳偏析指數(shù)分布

圖14 宏觀偏析原位分析(C元素)

通常連鑄大圓坯鋼液凝固由于溶質選分結晶,靠近中心部分C含量低于鋼液成分(負偏析),1/4~1/2半徑區(qū)間C含量高于鋼液成分(正偏析,圖12~13),鑄坯斷面越大,偏析越嚴重。通過優(yōu)化澆注速度、過熱度、冷卻和電磁攪拌等參數(shù),對鑄坯偏析改善有利。

圖13為φ800 mm的42CrMo4鋼圓坯澆注工藝調整前后的碳偏析指數(shù)變化。增加二冷水量5%、末端電磁攪拌向結晶器方向移動1.7 m后,鑄坯內正負偏析度均有所下降,碳偏析指數(shù)基本穩(wěn)定在(1±0.07)。

3 結論

(1)借助于現(xiàn)代分析手段綜合評價鋼的純凈度和追蹤夾雜物來源,為冶煉部門制定冶煉純凈度優(yōu)化方案和圓坯交貨質量保證提供可靠的依據(jù),大圓坯軸承鋼的全氧含量可穩(wěn)定在7 μg/g以下。

(2)應用流動-凝固分析軟件、材料熱性能分析等手段進行鋼種澆注前風險預測、工藝模擬和澆注后的因素回歸分析,解決和改善了大圓坯表面、中心裂紋、疏松縮孔和偏析等缺陷,從而在保證質量的前提下成功開發(fā)了連鑄澆注大圓坯(最大φ1 000 mm圓坯和1 350 mm×1 000 mm橢圓坯)。