推桿組件卷尺機構鋼帶失效分析及對策

曹烽華

(中核核電運行管理有限公司,浙江嘉興 314300)

0 引言

CANDU-6 重水堆核電站的一大特點是不停堆換料,而裝卸料機就是專門用于實現這一目的。推桿組件是裝卸料機的重要組成部分,主要功能是實現燃料通道密封塞、屏蔽塞的拆裝和燃料棒束的更換。卷尺機構安裝在推桿組件尾部傳動齒輪箱上,在裝卸料機換料操作過程中提供C 推桿動作位置的精確測量和指示。如果卷尺機構鋼帶失效,C 推桿位置就會指示異常,嚴重時會導致推桿動作失效。

秦三廠1#和2#機組多次出現卷尺機構鋼帶失效問題。其中,2018 年1#機組Q1#卷尺機構鋼帶發生斷裂,導致燃料通道無法關閉達8 h 之久,嚴重影響了系統的安全性,最終更換卷尺機構后才將故障消除。羅馬尼亞Cernavoda 電站和加拿大Pickering 電站都曾經發生過因卷尺機構鋼帶失效導致換料中斷的事件,但未調查出故障的根本原因,一般處理方式為更換鋼帶。為防止類似故障再次出現,需要分析卷尺機構鋼帶失效的根本原因,采取應對措施,提高裝卸料機系統的可靠性。

1 卷尺機構的結構及工作原理

卷尺機構分為機械傳動和儀控指示兩部分(圖1)。其中,機械傳動部分主要由殼體、鋼帶、滑輪、渦卷彈簧、驅動軸、軸承、定位環和端蓋組成,滑輪內套有花鍵軸,花鍵軸與驅動軸內的花鍵孔相連;儀控指示部分主要由2 個粗電位計、1 個精電位計、波紋管及其齒輪傳動機構組成。

圖1 卷尺機構

卷尺機構的鋼帶一端固定在滑輪上,通過定位環和端蓋實現滑輪的軸向定位;另一端橫穿過推桿組件傳動齒輪箱的主軸孔、1#管的內徑孔和3#管支撐孔,然后固定在C 推桿頭后部的固定器上。當C 推桿前進時,鋼帶跟隨C 推桿動作,此時鋼帶帶動滑輪轉動,通過驅動軸帶動電位計轉動來指示C 推桿位置,同時使渦卷彈簧盤緊;當C 推桿回撤時,依靠渦卷彈簧的彈力,將鋼帶回卷到滑輪上,并帶動電位計轉動指示C 推桿位置。鋼帶在渦卷彈簧的作用下,始終保持拉緊狀態。

2 鋼帶失效現象

(1)卷尺機構鋼帶的主要失效形式為斷裂和打折,其中:斷裂2 次,打折3 次,打折并斷裂1 次。檢查5#和6#故障卷尺機構鋼帶,均是在鋼帶前部受力最小的鉚釘孔處發生斷裂。鋼帶斷裂部位平整無扭曲、裂口等擠壓現象(圖2)。鑒于上述情況,判斷鋼帶是受拉力屈服變形斷裂。

圖2 5#和6#卷尺機構鋼帶斷裂

(2)Q1#卷尺機構鋼帶的破損形態主要為受壓力打折、扭曲、裂口和斷裂等形式,無受拉力后屈服變形的形態,說明鋼帶是擠壓打折后出現破損斷裂的(圖3)。

3 失效原因分析

根據卷尺機構的機械結構和工作原理,結合C 推桿的動作原理,從卷尺機構主要相關運動部件來分析鋼帶失效的原因。

圖3 Q1#卷尺機構鋼帶打折并斷裂

3.1 鋼帶斷裂

5#卷尺機構和6#卷尺機構鋼帶都是在C 推桿前進過程中出現斷裂。5#卷尺機構在C 推桿前進到4895 mm 時出現斷裂,6#卷尺機構鋼帶在C 推桿前進到4817 mm 時出現斷裂。

根據裝卸料機設計手冊描述,C 推桿行程與鋼帶伸出長度的對應關系見表1。其中,C 推桿的最大行程為6985 mm,鋼帶的長度為12 728 mm。

表1 C 推桿行程與鋼帶伸出長度關系 mm

計算卷尺機構鋼帶斷裂時伸出的長度:5#卷尺機構為4762+4895=9657 mm,6#卷尺機構為4762+4817=9579 mm。可以看出,5#和6#卷尺機構鋼帶均在C 推桿沒有前進到最大行程前就發生了斷裂。

3.1.1 鋼帶可承受的拉力計算

鋼帶厚度為0.127 mm,寬度為12.7 mm,材料為ASTM A693 TYPE 631,屈服強度為1035 MPa。鋼帶可承受的最大屈服拉力F=Sσ。其中,F 為屈服拉力,S 為鋼帶截面積,σ 為屈服強度。鋼帶頭部由鉚釘連接,鉚釘孔直徑為英寸,鉚釘孔按2 個計算,該處的有效截面積S=0.152×(12.7-1.587×2)=1.448 mm2,則鋼帶可承受的最大屈服拉力F=Sσ=1.448×1035=1498 N。

維修手冊98-35214-MM-001 中描述,渦卷彈簧對鋼帶的最大拉力為130 N,遠遠小于鋼帶的屈服拉力,說明鋼帶的可靠性非常高。

3.1.2 鋼帶預緊力設置問題

維修手冊98-35214-MM-001 中要求卷尺機構檢修設定時,將鋼帶拉出4750 mm,通過調節渦卷彈簧的盤緊圈數,使鋼帶受到的拉力大于53 N,其目的就為了保證C 推桿在初始位置時(表1),鋼帶在滑輪上是盤緊的,這樣鋼帶就不會出現松弛,進而影響到C 推桿的位置指示。渦卷彈簧由松弛到盤緊時的最大轉動圈數為33 圈,當鋼帶拉出4750 mm 時,通過脫開與滑輪嚙合的花鍵軸(圖1),設定渦卷彈簧盤緊的圈數為X,使鋼帶預緊拉力大于53 N,然后再將滑輪與花鍵軸嚙合,此時滑輪對應轉動的圈數為4750÷275=17 圈(鋼帶輪的周長為275 mm,不考慮鋼帶厚度,后續計算均四舍五入取整圈)。如果將鋼帶繼續拉出到C 推桿最大行程時的11 747 mm 時,則滑輪轉動的圈數為(11747-4750)÷275=25 圈,渦卷彈簧對應盤緊的圈數為(25+X),如果 大于渦卷彈簧的最大轉動圈數33(即X>8 圈)時,渦卷彈簧將不能再繼續轉動,造成鋼帶輪不能轉動,最終使鋼帶不能跟隨C 推桿動作,將意外受到C 推桿前進的拉力。

解體5#和6#卷尺機構,將鋼帶拉出4750 mm(包括鋼帶斷裂部分),檢查鋼帶的拉力及渦卷彈簧對應轉動的圈數(表2)。

表2 鋼帶拉力和渦卷彈簧轉動圈數檢查結果

由表2 可以看出,5#和6#卷尺機構渦卷彈簧轉動圈數X 均大于8 圈的限值,當C 推桿前進到最大行程時,鋼帶就會受到C推桿前進的拉力。根據設計手冊98-35230-DM-001 的描述,C推桿前進時的力為3690 N,遠大于鋼帶可承受的最大拉力F(1498 N),因此鋼帶必然會屈服斷裂。由表2 的數據,計算卷尺機構鋼帶可以伸出的最大長度:5#卷尺機構為[(11747÷275)-(15.5-8)]×275=9762.5 mm,6#卷尺機構為[(11747÷275)-(16-8)]×275=9625 mm。計算出的數據與鋼帶斷裂時實際伸出的長度基本一致:5#卷尺機構(9657 mm),6#卷尺機構(9579 mm)。

解體功能正常的2#和3#卷尺機構,將鋼帶拉出4750 mm,檢查鋼帶的拉力及渦卷彈簧對應轉動的圈數(表3)。

表3 鋼帶拉力和渦卷彈簧轉動圈數檢查結果

對比表2 和表3 中鋼帶的預緊力和渦卷彈簧轉動的圈數,出現鋼帶斷裂的5#和6#卷尺機構設定的鋼帶拉力和渦卷彈簧轉動的圈數均偏大,同時計算出的鋼帶可以伸出的最大長度與鋼帶斷裂時實際伸出的長度基本一致,也說明5#和6#卷尺機構鋼帶預緊力設定方法存在問題。

3.2 鋼帶打折

鋼帶打折是在C 推桿回撤過程中出現的。鋼帶打折,首先要松弛,然后通過擠壓才能產生打折。設計上鋼帶在渦卷彈簧的彈簧力作用下,始終是保持拉緊的。C 推桿回撤過程中鋼帶發生打折,可能原因有:渦卷彈簧發生故障和鋼帶與渦卷彈簧間的傳動部件出現問題,導致鋼帶出現松弛。對鋼帶與渦卷彈簧間的傳動部件及鋼帶運動相關的部件進行檢查,未發現異常。鑒于Q1#卷尺機構的鋼帶嚴重打折且已經斷裂,失效現象較為集中和典型,因此針對該卷尺機構進行分析。

3.2.1 渦卷彈簧的影響分析

卷尺機構的渦卷彈簧為平面接觸式渦卷彈簧,依靠Shell T32潤滑油潤滑。檢查卷尺機構鋼帶的最大伸出長度大于11 747 mm,但將鋼帶完全拉出、依靠彈簧力回卷的過程中,渦卷彈簧多次出現卡住和集中突然釋放的現象。

圖4 渦卷彈簧表面狀態

檢查渦卷彈簧尺寸滿足要求,內部無異物,但其表面存在多處磨損的痕跡(圖4)。這些磨損表明,渦卷彈簧的面與面之間存在異常摩擦阻力,這會降低其彈力,使其不能正常釋放從而回卷鋼帶。

根據渦卷彈簧圖紙和廠家提供的文件,彈簧材料為ASTM A240 TYPE 301,厚0.014 英寸(0.355 6 mm),寬5.6英寸(142.24 mm),長640 英寸(16 256 mm),抗拉強度為1900 MPa。計算渦卷彈簧的極限轉矩Tj。

式中Tj——渦卷彈簧的極限轉矩,N·mm

σb——材料的抗拉強度,MPa

b——材料截面積寬度,mm

h——材料截面積厚度,mm

將渦卷彈簧相關數據代入,計算彈簧極限轉矩Tj=1900×5.6×25.4×(0.014×25.4)2÷6=5837 N·mm=5.84 N·m。

最大轉矩T2=m3Tj,其中m3為強度系數。

渦卷彈簧的外端為銷式固定,m3選取0.78,最大轉矩T2=0.78×5.84=4.56 N·mm=40 in·lb,最小轉矩T1=(0.5~0.7)×T2。取0.5~0.7 的中間值0.6,則最小轉矩T1=0.6×40=24 in·lb。

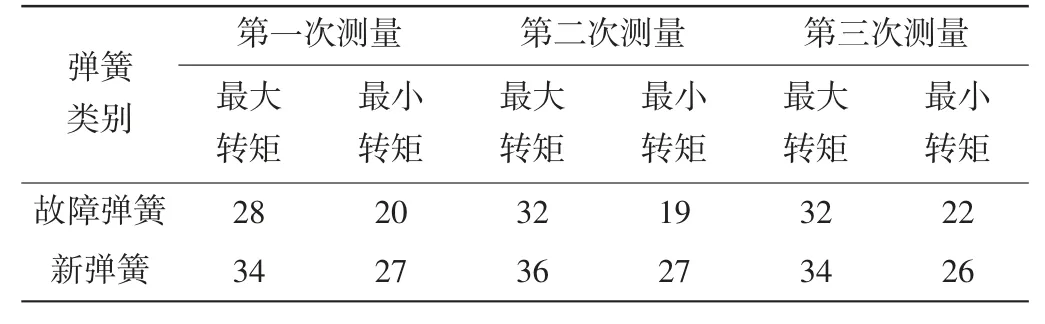

通過上述計算,得出鋼帶的正常轉矩應在24~40 in·lb(1 in·lb=0.112 903 N·m)。按照廠家提供的渦卷彈簧轉矩檢查方法:在完全盤緊后釋放1 圈時檢查最大轉矩,在完全盤緊后釋放28 圈時檢查最小轉矩。分別對Q1#故障渦卷彈簧和新渦卷彈簧備件的性能進行了檢查,檢查結果見表4。

表4 彈簧轉矩檢查情況in·lb

從檢查結果可以看出,故障渦卷彈簧性能較差,轉矩變小,不滿足使用要求,而新渦卷彈簧的性能均滿足使用要求。故障渦卷彈簧表面的磨損情況和渦卷彈簧轉矩變小的數據,均說明故障渦卷彈簧的性能已經下降,輸出轉矩不穩定。

3.2.2 設計缺陷

卷尺機構內部浸泡在重水內,依靠重水潤滑,而渦卷彈簧本身的特性決定了其釋放過程中存在不平穩現象,導致C 推桿回撤過程中鋼帶的損傷。設計缺陷主要如下:①渦卷彈簧需要使用潤滑油潤滑,但是渦卷彈簧又浸泡在重水中,潤滑油在水中長時間使用后潤滑性能下降,影響渦卷彈簧釋放的平穩性;②由于重水潤滑性能差,增加渦卷彈簧的摩擦,縮短渦卷彈簧的壽命;③渦卷彈簧面與面之間存在摩擦,長期運行后渦卷彈簧表面存在磨損,進一步加劇了渦卷彈簧釋放的不平穩性。設計缺陷導致渦卷彈簧需要定期檢查和更換。

3.2.3 鋼帶打折后的運行干預方式影響

鋼帶穿過的主軸孔、1#管和3#管支撐件與鋼帶寬度的間隙只有3.048 mm,一旦鋼帶發生打折現象就會卡在C 桿頭與3#管支撐的后部腔室內,同時發生聚積。如果按照現有的運行直接加力回撤C 推桿的方式處理,打折后聚積的鋼帶會在C 推桿回撤力的作用下進一步被擠壓變形,加劇打折程度,進而產生破口,最終出現斷裂。

3.3 分析結論

3.3.1 鋼帶斷裂的原因

維修人員將鋼帶拉出4750 mm 設定鋼帶預緊力時,渦卷彈簧盤緊的圈數X 超過8 圈的限值,導致C 推桿未前進到最大行程時,渦卷彈簧已達到極限位置,此時鋼帶承受的C 推桿拉力超過鋼帶的拉伸強度,導致卷尺機構鋼帶屈服斷裂。因此,鋼帶預緊力的設定方法錯誤是鋼帶斷裂的主要原因。

3.3.2 鋼帶打折的原因

卷尺機構鋼帶出現打折并斷裂的過程:在C 推桿回撤過程中,渦卷彈簧卡住,鋼帶出現松弛,但C 推桿仍然在繼續回撤;松弛的鋼帶在C 推桿頭后部腔室內打折,進而卡住;打折后聚積的鋼帶在C 推桿回撤力的作用下進一步被擠壓變形,打折程度加劇,進而產生破口,最終斷裂。

可以確定C 推桿回撤過程中,由于渦卷彈簧故障,沒有及時將鋼帶回收,鋼帶出現打折;由于運行操作干預措施不當,導致鋼帶在C 推桿回撤力的擠壓下在C 推桿頭的后部聚積、擠壓和打折,在打折嚴重的位置出現裂口,當C 推桿或B 推桿反復動作時鋼帶裂口不斷擴大并斷裂。

因此,鋼帶打折的主要原因是渦卷彈簧故障。另外,卷尺機構的設計缺陷加大了渦卷彈簧的故障概率,再加上運行操作問題,導致打折后的鋼帶發生斷裂。

4 應對措施

4.1 修改鋼帶預緊力設定方法

(1)在鋼帶拉出4750 mm 設定預緊力時,確認渦卷彈簧的盤緊圈數不能大于8 圈。在預緊力設定后,檢查鋼帶全部拉出后的長度必須大于C 推桿最大行程時鋼帶最大伸出的長度(11 747 mm),防止由于預緊力設定方法不正確而導致鋼帶出現屈服斷裂。

(2)卷尺機構一旦確認鋼帶打折,必須盡快更換。

4.2 增加渦卷彈簧的檢查和更換要求

(1)由于渦卷彈簧是有使用壽命的,且內部彈力大,不易檢修。為了降低渦卷彈簧的故障頻率,定期更換渦卷彈簧。

(2)針對渦卷彈簧不平穩的特性,在現有的檢修程序中增加渦卷彈簧轉矩的檢查要求,提前更換性能下降的渦卷彈簧。

4.3 優化鋼帶打折后的運行干預措施

(1)通過比對B 推桿與C 推桿的相對位置,在確認鋼帶打折后,避免使用直接回撤C 推桿并加壓的方法,防止出現鋼帶斷裂等更為嚴重的情況。在確保裝卸料機狀態安全的前提下,通過前進B 推桿或C 推桿將打折的鋼帶臨時拉直,直到C 推桿恢復位置指示后再回撤C 推桿,此時表明渦卷彈簧功能已恢復,打折后卡住的鋼帶已被臨時拉直。

(2)一旦確認卷尺機構的鋼帶打折,必須盡快更換。

4.4 設計變更

卷尺機構內部部件依靠重水潤滑,重水的潤滑性能較差,可以考慮變更卷尺機構的機械結構,將渦卷彈簧組件從重水中隔離出來,這樣能夠減少渦卷彈簧的磨損,增加彈簧的平穩性和使用壽命。

5 總結

卷尺機構是重水堆裝卸料機的重要部件,其鋼帶失效會使C推桿失去位置指示,導致換料中斷,嚴重時會導致反應堆停堆。鋼帶的主要失效形式為斷裂和打折,通過分析,確定鋼帶預緊力設定方法錯誤是鋼帶屈服斷裂的主要原因;渦卷彈簧性能下降是鋼帶打折的主要原因,而運行處置不當會加劇鋼帶打折加劇甚至出現斷裂,另外設備本身的設計缺陷也需要改進。通過優化維修規程中鋼帶預緊力的設定方法、檢查渦卷彈簧的轉矩、定期更換渦卷彈簧和優化鋼帶打折的干預方法等措施,已經基本解決了鋼帶失效問題,保證了裝卸料機的可靠性和系統的安全穩定性。