定時器在自動化設備維修中的應用

劉 峻,賀才建

(眉山中車制動科技股份有限公司,四川眉山 620000)

1 設備介紹

一條自動化生產線包括數控車床、傳輸線、機器人和清洗設備。工件由傳輸線運行到指定地方,由機器人搬運到數控車床。車床加工完畢,由機器人搬運到清洗設備進行清洗。清洗完畢,再由機器人搬運到指定地方,一個工作循環結束。

2 故障現象

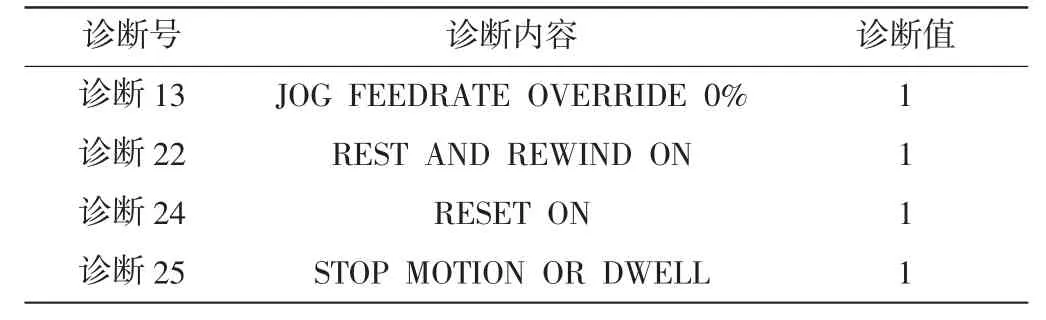

近段時間,該生產線中偶爾出現數控車床停機且沒有報警的故障。通過現場了解,該數控車床使用FANUC 0i 系統,外圍設備為機器人、傳輸線和清洗機等,這些都是后來改造加裝,且全部沒有電氣線路圖。由于是偶發性故障,故通知操作者在工作過程中如再發生此類故障,不要進行任何操作,應及時通知維修人員到現場。目的是使維修人員能直觀看到故障現象,便于查找。不久接到通知,故障發生,趕到現場發現車床已經停止,屏幕沒有報警,程序光標回到程序開頭。由于是無報警故障,故先進入FANUC 的診斷功能畫面(表1),發現診斷值變為“1”的診斷號為13,22,24,25。

通過以上信號分析得出:系統輸入了復位和倒帶信號。這個結論剛好和故障表現一致。下一步查找相關信號。

表1 FANUC 診斷畫面

3 故障分析

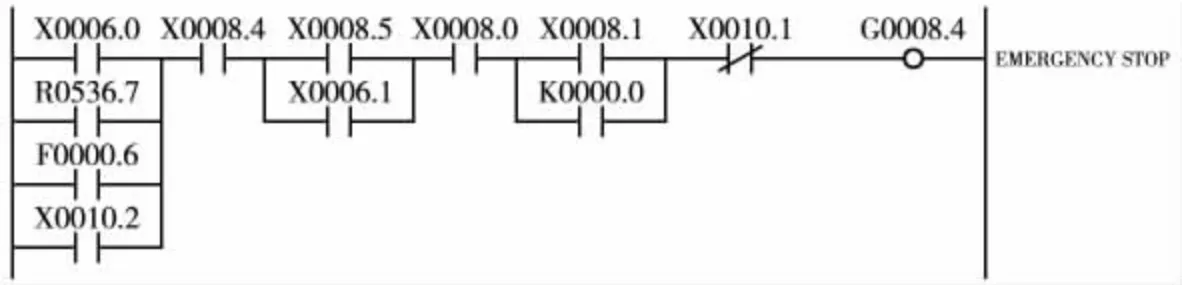

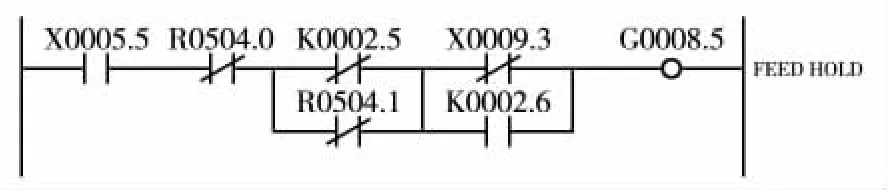

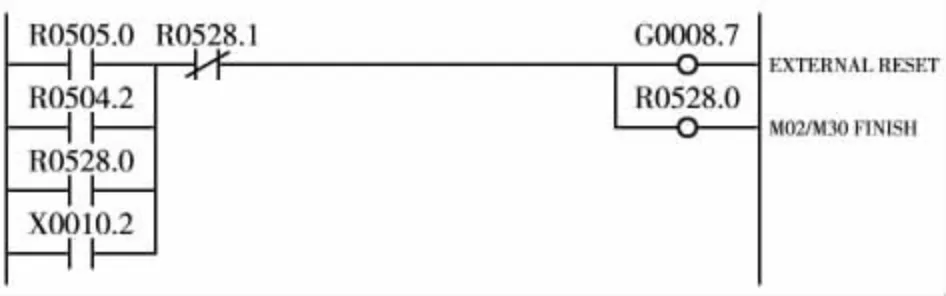

檢查圖1~圖4 程序段,G8.5,G8.6,G8.7 都為0,這與上述診斷不相符。仔細研究上述梯形圖,G8.6 后面沒有注釋,而其他的G 指令后都有注釋。由于該生產線經過改造,故懷疑G8.6 為改造后加上去的指令,并且G8.6 和G8.7 前面都有X10.2 的常開節點。

圖1 程序段1

圖2 程序段2

圖3 程序段3

圖4 程序段4

用筆記本聯接機床,用梯形圖軟件重點監控G8.6 和G8.7(圖3 和圖4)。發現故障發生時,X10.2 的常開節點閃動一下又斷開,G8.6 和G8.7 線圈瞬間變為1 后又變為0,這時通過診斷功能發現診斷號13,22,24,25 為1,所以機床出現停機并且光標回到程序開頭的故障現象。通過以上判斷可以確定故障點為X10.2。由于沒有圖紙說明,只能通過理線來查找到外部信號X10.2 節點的來處。由于外部設備的來線太多且排線凌亂,找不到該信號具體來自何處。但仔細觀察,當故障發生時,除數控車床停止工作,外部設備均在正常工作。這就說明有可能是外部設備的某個地方通過X10.2 節點給數控車床輸入了一個干擾信號,引起該偶發性故障。

4 故障處理

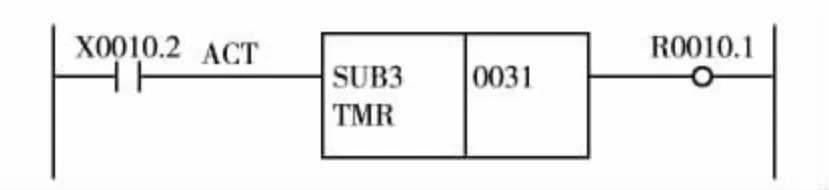

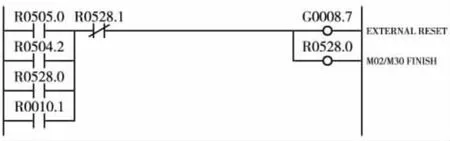

用原梯形圖(圖5)中X10.2 常開節點帶動一個定時器T31(500 ms)。當T31 滿足時間條件后驅動R10.1 的線圈,用它的常開節點帶動G8.6 和G8.7(圖6 和圖7)。如果干擾信號在500 ms 內,就不去驅動R10.1,即屏蔽掉干擾信號;如果外部設備真的發生故障,大于500 ms,R10.1 線圈就會得電,從而G8.6和G8.7 動作,機床停止工作,保護設備。

圖5 程序段5

圖6 程序段6

圖7 程序段7

修改以上梯形圖,該生產線故障解決。針對本次故障修復,使用定時器屏蔽干擾信號,這樣既處理了故障,又保持了設備的安全聯鎖保護功能。