萊鋼6#1 000 m3高爐開爐精準布料測試實踐

殷寶龍,陳建巧,龐師艷

(山鋼股份萊蕪分公司煉鐵廠,山東 濟南271104)

1 前 言

工業實踐及實驗室研究證明,焦炭和礦石在爐喉水平面的各點呈現比例和層狀分布,在高爐運行過程中,爐喉料層中的礦焦層分布對高爐煤氣流分布、軟融帶形成、料柱透氣性起著至關重要的作用。同時通過布料,還可以預防、處理一些高爐冶煉過程發生的異常事故,包括高爐爐墻結厚、管道行程、懸料及崩塌料、邊緣過重、渣皮異常脫落、有害雜質去除等。裝料制度作為高爐重要操作制度之一,其基本參數的精確測量和計算對高爐爐況的穩定及經濟技術指標的提升具有重要指導意義。高爐冶煉工作必須掌握高爐布料規律。萊鋼6#1 000 m3高爐于2019年1月19日大修后點火開爐。開爐前,籌劃1次48 h布料測試,測試采用了先進的3D掃描技術和激光雷達掃描技術,對布料設備參數和過程控制參數進行了精準的檢測和分析,得出本高爐布料系統的詳細參數,為高爐順利開爐及正常生產運行提供了重要調劑參考依據。

2 裝料測試內容

萊鋼6#高爐布料測試測量設備采用激光雷達、3D 掃描儀以及附屬設備等,主要進行設備校核和布料參數兩個方面的檢測。

設備校核,對溜槽傾角、溜槽內壁參數、爐體各部位尺寸及爐容、爐缸尺寸等進行掃描,同時分析一字測溫對料面的影響。

布料參數測量主要是根據高爐裝料制度的實際需求,對料流閥開度與料流量之間的關系曲線(FCG曲線)、不同料線爐料極限角、料流軌跡、寬度分布等進行檢測。

3 測量結果及數據分析

3.1 設備校核

3.1.1 溜槽傾角校核

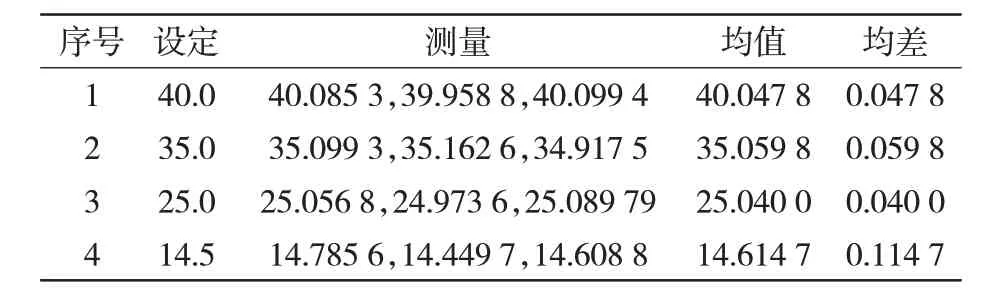

測試之前,將溜槽沿β角旋轉至正對大方孔位置,利用3D掃描儀對溜槽內表面進行實際掃描和內型重構,按照設定的溜槽傾角,掃描多個不同的傾角,測定實際傾角,并同設定值進行對比。為了減少測量誤差,測試過程采用多個角度。溜槽傾角測量結果見表1。正常生產使用的溜槽傾角平均誤差是0.065 6°,整體趨勢一致,溜槽傾角比較準確。

表1 溜槽傾角測量結果 °

3.1.2 初始爐型掃描

在高爐開始布料前,對高爐初始內型進行掃描,得到高爐3D初始內型,并對內部結構尺寸參數進行校核,從而確定高爐的實際爐容。從掃描結果可以看出,萊鋼6#高爐內部結構的掃描值與設計值對比,偏差甚微。如表2所示,對初始爐型各部位尺寸掃描結果進行計算,得出高爐總容積為1 151.10 m3,略大于設計值。分析隨著幾代爐役的運行,爐體內襯冷卻壁侵蝕變薄,致使內部爐型有所擴大。

表2 高爐實際測量爐型尺寸

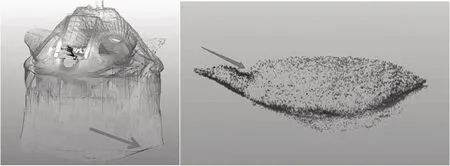

3.1.3 一字測溫對料面的影響

高爐內料面均勻性除了受裝料制度影響,還受十字測溫大桿影響。萊鋼6#高爐爐喉處煤氣測溫采取一字測溫模式,即安裝兩支測溫大桿(通常安裝4 支),如圖1 所示。從測量結果看出,一字測溫下部料線較其他區域略深;從徑向分布情況看出,一字測溫下部區域無法形成較為明顯的平臺;由于只采用兩支測溫大桿,計算影響區域面積不足爐喉料面的5%,綜合得出,一字測溫對整體料面分布影響不大。

圖1 一字測溫大桿下方料面形狀

3.2 布料參數檢測

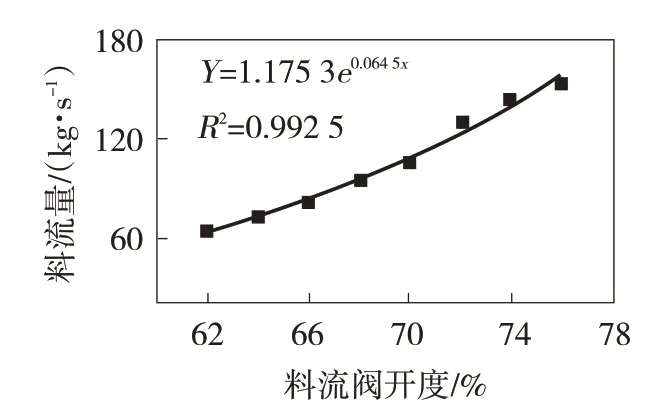

3.2.1 料流量與節流閥開度關系曲線的測定

開爐裝料過程中,從凈焦開始,每布一批料,記錄整理包括批次、類型、料流閥開度、放料時間、布料矩陣等參數。根據記錄內容繪制圖2 所示料流量與料流閥開度之間的關系曲線。根據測量曲線,確定料流量與開度之間的關系曲線方程以及R2值。本次布料測試給出焦炭的FCG曲線方程為:

式中:Y為料流量;x為節流閥開度。

由于開爐過程中使用的焦炭粒度分布同正常生產有所差別,因此正常生產時可能會產生一定的偏差,隨時可以進行FCG曲線的修正。

3.2.2 料流軌跡測定

圖2 FCG曲線

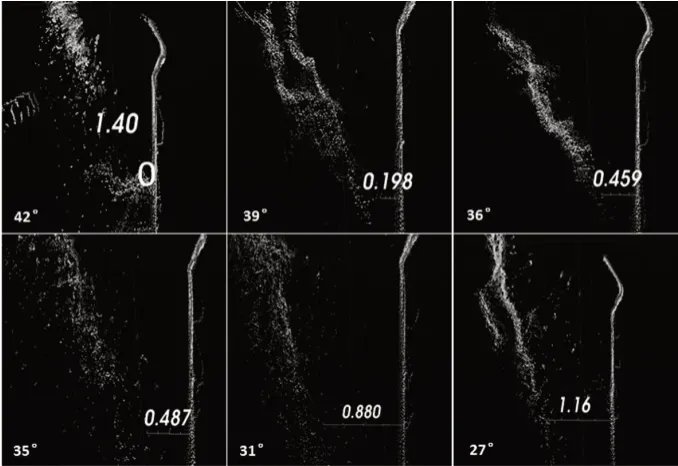

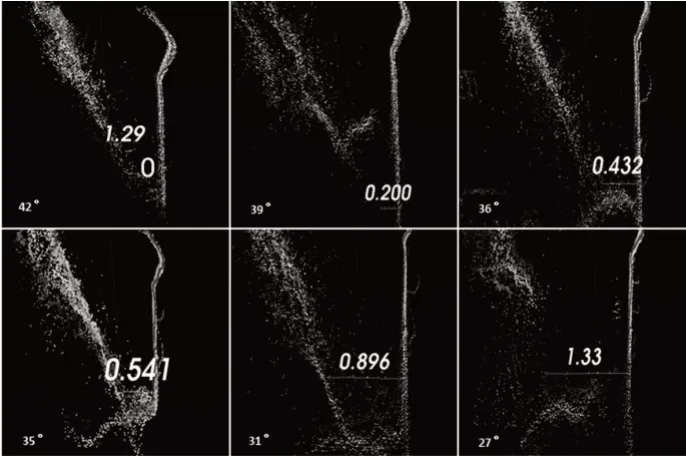

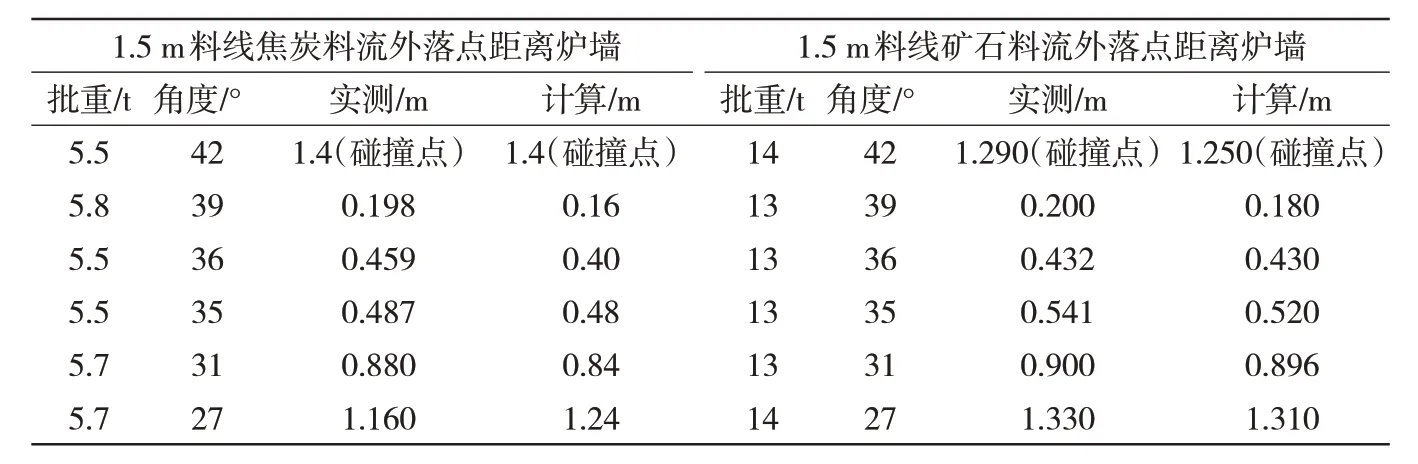

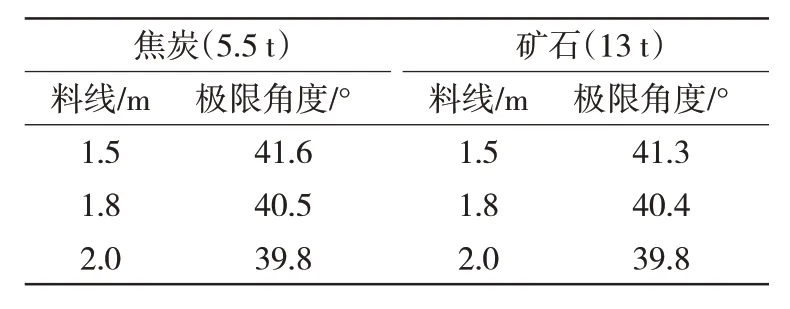

高爐不同料線的極限角對上部布料矩陣的制定和優化有著關鍵影響。角度超過極限角,入爐料會對高爐爐喉鋼磚上部噴涂料以及鋼磚變形造成較大的影響,磨損加速;同時爐料落入爐內形成亂料,對爐喉料面氣流控制造成不確定性。測量過程中,通過不斷調整溜槽傾角進行布料,使爐料料流上邊緣恰好碰到特定料線處的爐墻,定義為爐料在特定料線下的最大極限角度。如圖3、圖4所示,采用激光雷達軌跡測量設備,對不同爐料不同傾角的料流軌跡進行掃描,測定爐料碰撞點和料流距爐墻距離,并匯總測量數據如表3所示。

圖3 焦炭碰撞點及不同角度料流至爐墻距離

圖4 礦石碰撞點及不同角度料流至爐墻距離

表3 焦炭和礦石料流軌跡參數

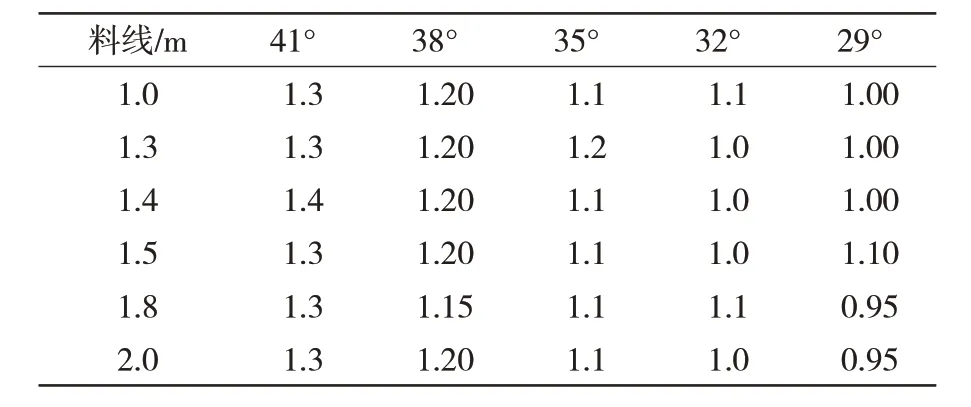

由以上焦炭和礦石不同溜槽傾角下的撞擊點分布,結合高爐離線模擬模型,得到不同料線下的爐料極限角度分布,如表4所示。

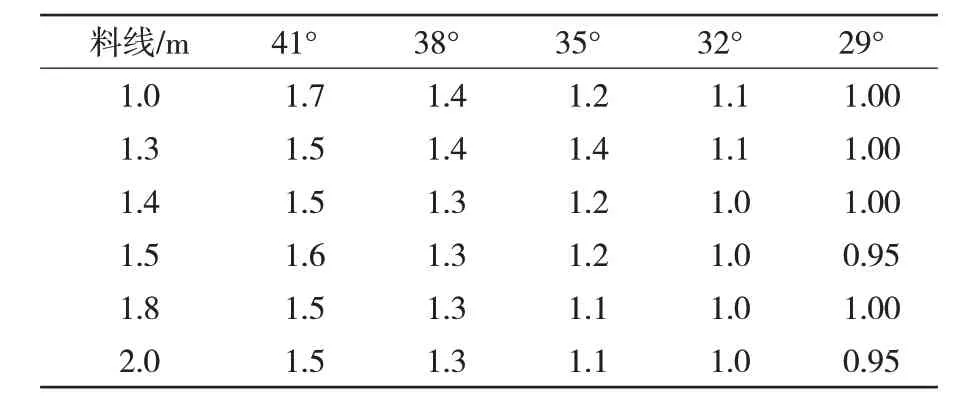

3.2.3 料流徑向分布與料線及傾角關系

開爐及正常生產中,進行料線和布料矩陣調整時,調劑幅度把握需可靠的數據支撐。通過實際測量數據,結合離線模擬軟件的校驗,得到不同傾角不同料線情況下,焦炭與礦石內外與質心落點數據,如表5、表6 所示。不同傾角情況下,料線變化100 mm,焦炭與礦石徑向料流變化數據,如表7、表8 所示。不同傾角情況下,徑向料流變化100 mm,焦炭與礦石傾角變化幅度數據如表9、表10 所示。以下落點數據是開爐焦礦批重和圈數狀態下獲得的數據,正常生產中,以實際批重和圈數修正對應落點數據。

表4 不同料線極限角(外落點打墻)的數據

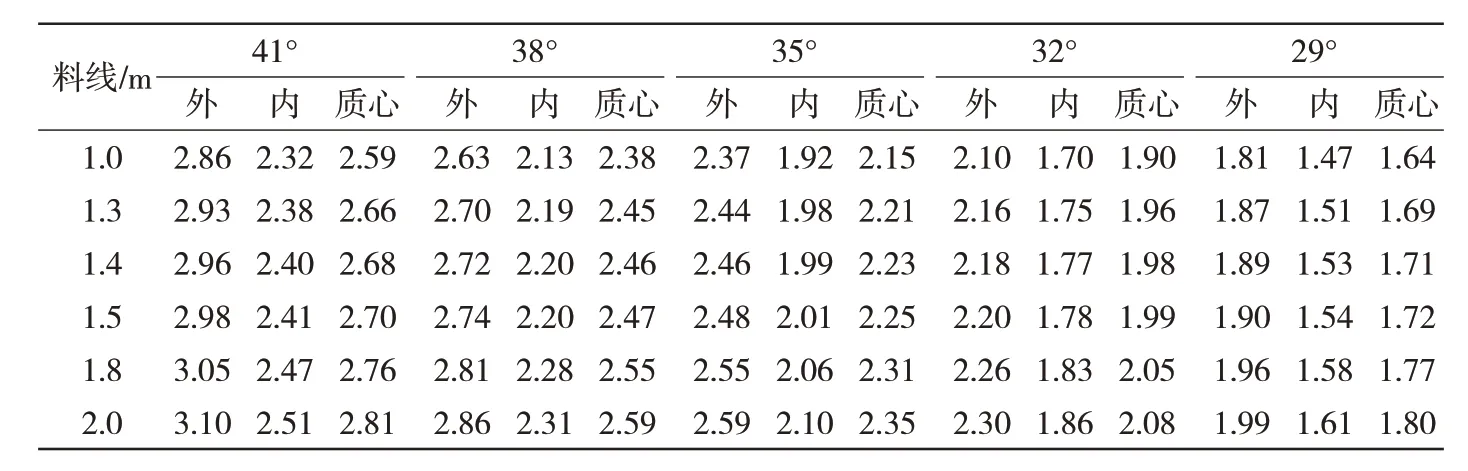

表5 不同傾角不同料線焦炭內外與質心落點 m

表6 不同傾角不同料線礦石內外與質心落點 m

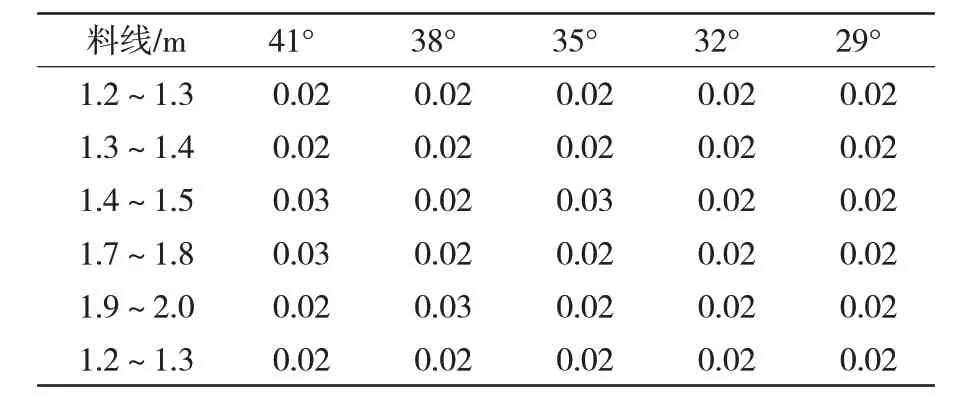

表7 焦炭料線變化100 mm對應料流徑向變化量 m

表8 礦石料線變化100 mm對應料流徑向變化量 m

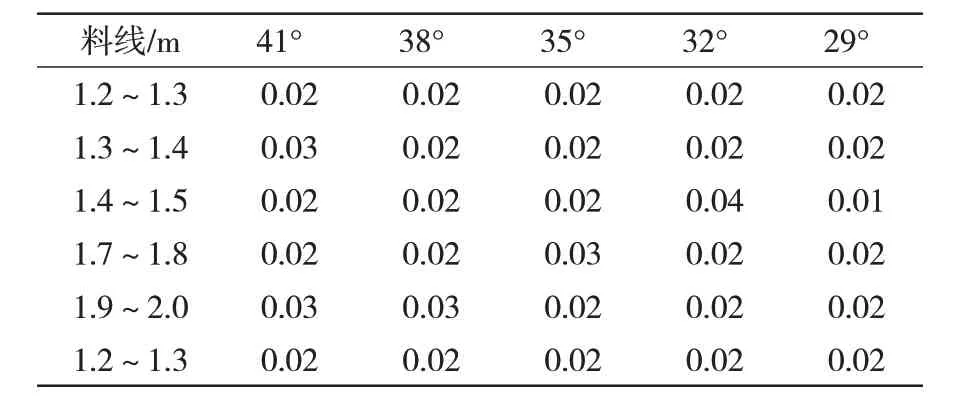

表9 焦炭料流向內移動100 mm對應角度變化量 °

3.2.4 料流寬度

高爐生產運行中,料流寬度對爐喉處礦焦平臺分布起著關鍵作用,掌握其變化規律,對高爐上部氣流調控至關重要。料流寬度是指不同料線下爐料內外落點邊緣的距離,如表5和表6數據,其內外落點數據差值即為料流寬度。高爐布料中,受料流閥開度、料種、原料粒度、溜槽內壁摩擦系數等因素影響,料流寬度存有一定的差異。總體來看,越靠近中心,料流寬度越窄;受科氏力的影響,靠近邊緣,料流寬度越寬。

表10 礦石料流向內移動100 mm對應角度變化量 °

3.2.5 實時全程紅外線成像觀測

萊鋼6#高爐采用紅外線爐頂成像技術,如圖5所示,進行布料溜槽、布料過程、料面分布、探尺工作及氣流變化的在線觀測。正常生產中,上部調劑將以本次布料測試數據為重要依據,結合實時紅外成像技術應用,實現了布料制度的在線靈活、精準調整,為爐況長期穩定運行提供保障。

4 結 論

4.1 布料測試結果顯示,萊鋼6#高爐溜槽傾角設定值和測量值平均誤差是0.065 6°,且整體趨勢一致,溜槽傾角比較準確。

圖5 不同氣流狀態下的紅外線爐頂成像

4.2 根據初始爐型掃描結果,可以得出高爐初始爐型各段實測值與設計值偏差很小。高爐總容積為1 151.10 m3,其中死鐵層總容積為149.5 m3。高爐爐型容積擴大與內襯冷卻壁侵蝕變薄有關聯。

4.3 在正常料線范圍內,一字測溫大桿對料面形狀造成的影響,不足爐喉截面積的5%,因此一字測溫對布料產生的負面影響可以忽略不計。

4.4 測量得出焦炭FCG 方程,有利于指導上料人員實施準確的操作調劑,達到布料圈數精準。

4.5 根據測量結果,以料流外落點打爐墻為標準,確定對應礦焦批重在不同料線下的布料極限角度,開爐后的生產中,結合實際批重和料流變化,輔以軟件計算,實時校對極限角度,同時找出料流徑向分布與料線及傾角關系,日常爐況運行中,便于高爐操作者對布料矩陣的精確調整。