磁懸浮離心鼓風機集中供風系統開發應用

張海剛

(山東天瑞重工有限公司,山東 濰坊261061)

1 前 言

水泥生產過程中力求生料化學成分的均齊,以保證在熟料煅燒工藝過程中產出高質量的熟料。但進廠的原料(主要成分是石灰石)及煤的化學成分有時波動很大,這給制備合格的生料、煅燒優質的熟料帶來困難。因此必須對水泥生料進行均化處理。均化處理包含兩個步驟:首先,將石灰石以及其他輔助原料(如砂巖、粉煤、鋼渣等)在預均化庫內進行均化處理;其次,當原料磨制成生料后,進入水泥回轉窯煅燒前在生料均化庫內對其進一步均化。整個過程稱作生料的均化,均化工藝是水泥生產的重要環節。

生料均化原理主要是采用空氣攪拌及重力作用下產生的“漏斗效應”,使生料粉向下降落時切割多層料面并予以混合。同時,在流化空氣的作用下,使沿庫內平行料面發生大小不同的流化膨脹作用,有的區域卸料,有的區域流化,從而使庫內料面產生徑向傾斜,進行徑向混合均化。

根據生料均化的原理可知,壓縮空氣是均化的唯一動力源,因此壓縮空氣的壓力、風量變化對生料均化起至關重要的作用。為滿足均化要求,風源的風量、風壓要力求穩定。傳統工藝為保證各分管道上的壓力、風量及避免各分管間的相互影響,在各分管道上均安裝獨立的羅茨風機供風,系統復雜。為此,利用磁懸浮鼓風機技術,開發了磁懸浮離心鼓風機集中供風系統,1 臺磁懸浮鼓風機完全可以替代原多臺羅茨鼓風機,實現集中均化供氣,用于水泥生料均化處理,節能效果顯著。

2 磁懸浮鼓風機供風系統開發

2.1 磁懸浮鼓風機技術

磁懸浮高速電機技術是近年來迅速發展起來的一種高效節能環保技術。由于克服了“傳統低速電機+齒輪箱或皮帶傳動系統”的能耗高、噪音大、振動大、故障多等不足,具有無接觸磨損、高速高效、無環境污染、調速性能好、功率密度大、運行可靠等特點,每分鐘轉速可達數萬甚至數十萬轉,電機效率96%以上,可以獲得顯著的高效、節能、降噪的效果。市場對磁懸浮高速電機的需求越來越大,尤其是近年來科學技術的飛速發展和高耐熱性、高磁性能稀土永磁體的成功開發,以及IGBT 等電力電子元件的發展,國內外對磁懸浮高速電機的研究進入了一個新的時期,正越來越廣泛地被應用于現代化的高科技領域,如大型鼓風機、制冷機、壓縮機和燃氣輪機等二十幾個工業場景。裝備磁懸浮高速電機的磁懸浮鼓風機可以實現定壓力、定流量、定轉速3種模式的運行,與同工況羅茨風機相比節能30%~40%、降噪30%,壽命長達20 a。

2.2 磁懸浮離心鼓風機集中供風系統

針對生料均化工藝環節,經過多次工藝考察,設計了1 套具有恒壓力供風能力的磁懸浮離心鼓風機集中供風系統,由1臺風機同時向均化庫中的大倉外環、大倉內環、小倉進行氣力輸送,可以達到節省風機節能降耗的目的。供風系統組成見圖1。

圖1 磁懸浮離心鼓風機集中供風系統組成

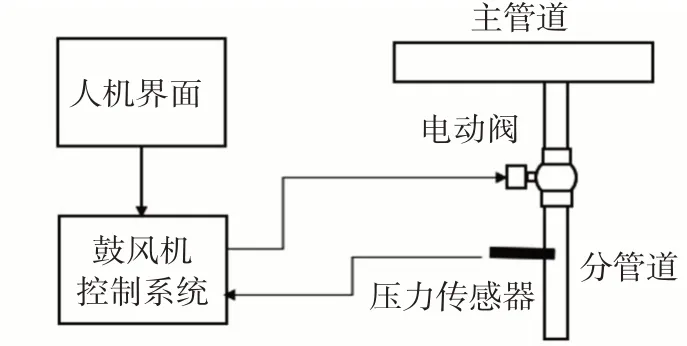

供風系統原理為采用磁懸浮離心鼓風機以恒壓模式把風鼓入主管道。恒壓模式是通過檢測主管道的壓力,并將壓力信號反饋給鼓風機的控制系統,控制系統根據當前管道壓力與管道設定壓力的差值來調節鼓風機的轉速,直至主管道的壓力達到用戶設定值。鼓風壓力也就是主管道的壓力,與鼓風機的轉速有關,轉速越高,壓力越大,轉速越低,壓力越小。具體方法是通過壓力傳感器對主管道的壓力進行測量,將壓力信號送給鼓風機的控制系統,控制系統依據壓力信號變化控制變頻器以調節鼓風機的當前轉速,以達到恒壓的目的。控制原理見圖2。

圖2 磁懸浮離心鼓風機集中控制原理

通過使用恒壓模式,當調節各分管道的電動閥門時,不會影響主管道的壓力,這就解除了各分管道之間的耦合聯系,從而保證主管道的壓力恒定。

單個管道上的壓力可通過人機界面來進行設定,在人機界面上設定好各個管道上的壓力后,電動閥調節系統會根據管道壓力設定值和管道壓力當前值的差值來自動調節電動閥門的開度。分管道壓力調節原理見圖3。

圖3 分管道壓力控制原理

在人機界面上,設置各分管道的出口壓力,鼓風機控制系統讀取壓力傳感器采集的各分管道的當前壓力,計算用戶設置壓力與當前管道壓力的差值后對電動閥門進行控制。當管道壓力高于設定值時就加大閥門開度,管道閥門壓力低于設定值就減小閥門開度。閥門開度與壓力差值的對應關系通過PID公式計算,見公式(1):

式中:e(t)為前時刻的壓力差值,△P為壓差即P1-P2,u(t)為前閥門開度值。

為保證主管道的壓力實時大于分管道的設置壓力,以保證分管道的壓力能夠達到設置值,在進行分管道壓力設置時,風機控制系統也對主管道壓力進行檢測。當主管道壓力低于分管道壓力設定值時,風機自動更改主管道壓力設定值,同時提升轉速,并按公式(2)使主管道壓力(P)時刻保持大于分管道壓力。即:

使用該方案可以解決多臺羅茨鼓風機分別為水泥廠均化庫的大倉外環、大倉內環、小倉供氣帶來的資源浪費。改裝后,使用1臺磁懸浮鼓風機就可以實現為上述3個倉的管道供氣,還能夠根據壓力設定值自動調節電動閥門以達到用戶設定值,提高工廠自動化水平。極大程度地實現資源節約。

考慮到水泥廠都有DCS中控系統,對所有設備的開關和設定都由中控室遠程控制,故該方法還包括與中控室的通訊功能。使用雙絞線將中控室與現場PLC 相連接,配置好相應的串口,就能實現本系統的所有功能,能夠在中控室設定磁懸浮鼓風機主管道的壓力以及大倉外環、大倉內環、小倉3 條分管道的壓力,無需至設備現場人工設置,同時磁懸浮鼓風機的當前狀態也能通過通訊線傳輸到中控室,在中控室進行顯示。

3 供風系統應用分析

應用開發的磁懸浮離心鼓風機集中供風系統,對某水泥廠水泥生料均化效果及用電量進行了測試對比分析。表1為分別使用羅茨鼓風機及磁懸浮鼓風機均化前后生料均化度(Tc)實測18次的平均數據對比。公式(3)、(4)為使用羅茨鼓風機生料均化度最大波動值計算結果,公式(5)、(6)為使用磁懸浮鼓風機生料均化度最大波動值計算結果。二者結果對比表明,采用磁懸浮鼓風機比采用羅茨鼓風機的均化結果有優勢。

表1 使用兩種鼓風機均化的水泥生料均化度對比

計算羅茨鼓風機均化前后生料Tc最大波動范圍:

式中:T實平為生料實測平均值;為均化前生料最大波動值;為均化后生料最大波動值;T前大為均化前Tc 最大值;T前小為均化前Tc 最小值;T后大為均化后Tc最大值;T后小為均化后Tc最小值。

計算磁懸浮鼓風機均化前后生料Tc最大波動范圍:

2019年連續對比兩周風機耗電量,羅茨鼓風機系統平均日耗電3 096 kW·h,磁懸浮鼓風機系統平均日耗電1 683 kW·h,節電率45.64%,如圖4所示,節能效果明顯。

圖4 磁懸浮與羅茨鼓風機用電量統計

4 結 語

對水泥均化工藝環節運行結果的分析表明,原大倉外環、大倉內環、小倉各自獨立的羅茨鼓風機供風系統可以采用1臺磁懸浮鼓風機代替;磁懸浮鼓風機的恒壓力輸出模式與管道壓力閉環控制結合可以滿足水泥均化工藝質量要求;試驗案例均化工藝供風系統由羅茨鼓風機升級為磁懸浮鼓風機后節電率達45.64%。