倒裝LED芯片共晶焊接性能研究

魯 青,鄒 軍,石明明,朱雨軒,陳 躍,翟鑫夢,陳俊峰,楊 磊,楊 忠,徐 慧

(1. 上海應用技術大學 理學院,上海 201418; 2. 上海燈欽光電科技有限公司,上海 201100;3. 上海蒂林楓智能科技有限公司,上海 201799; 4. 嘉興潤弘科技有限公司,浙江 嘉興 314100;5. 浙江航泰新材料有限公司,浙江 嘉興 314100; 6. 浙江億米光電科技有限公司,浙江 嘉興 314100;7. 上海厚睦萊電器科技有限公司,上海 201600; 8. 邵陽市亮美思照明新科技有限公司,湖南 邵陽 422000)

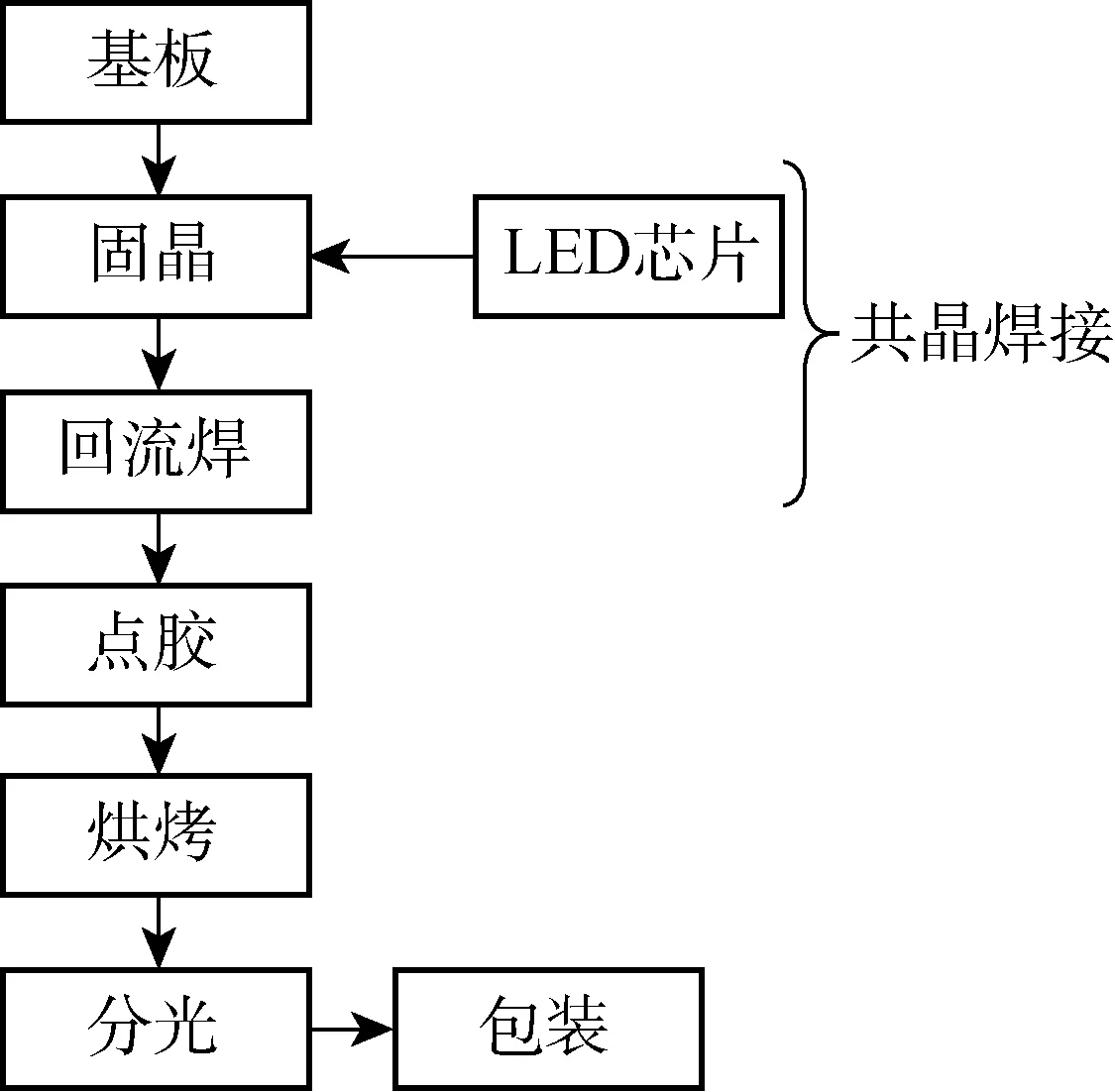

進入21世紀以來,發光二極管(light emitting diode,LED)作為一種新型冷光源,在照明領域上快速發展,它具有節能、環保、高可靠性和設計靈活等優點,因此得到了廣泛的研究開發和應用[1-2]。倒裝LED(flip chip LED,FC-LED)燈絲球泡燈作為新一代的照明源,因為它的倒裝平面涂覆技術可以做到360°發光,而且無藍光泄露,壽命長和光衰慢,所以越來越被一些喜歡懷舊復古風格的人所追捧[3-4]。隨著越來越多的國家推行“禁白”計劃,FC-LED燈絲球泡燈外觀更接近白熾燈的優勢使得LED燈正逐步取代白熾燈的地位[5-6]。在LED行業飛速發展的同時,如何降低能耗、增加LED燈的光照壽命,提高其可靠性和生產效率也成了眾多學者的研究內容。而在FC-LED燈封裝過程中,省略了焊線這一步驟后,將芯片貼裝到基板等器件上成為了提高LED燈質量極為關鍵的一步,即FC-LED燈絲封裝工藝流程,如圖1所示。

圖1 FC-LED燈絲封裝工藝流程圖Fig.1 Flip-chip LED filament packaging process flow chart

目前各大廠家主要采用2種方法:① 是銀漿導電膠粘接,② 是進行共晶焊接[7]。導電銀膠粘接的操作工藝簡單、成本費用低廉、粘合過程快、易修復、可在室溫環境直接粘接,但它只適用于低功率和中功率,在面對大功率時,其導熱系數低、電阻大的缺點會導致芯片的PN結溫度升高,影響到LED燈的功率性能及可靠性。隨著時間推移,導電銀膠還會產生性能退化,難以滿足長期可靠性的要求。共晶焊接作為一種新型固晶工藝,具有導電膠不具備的優勢。

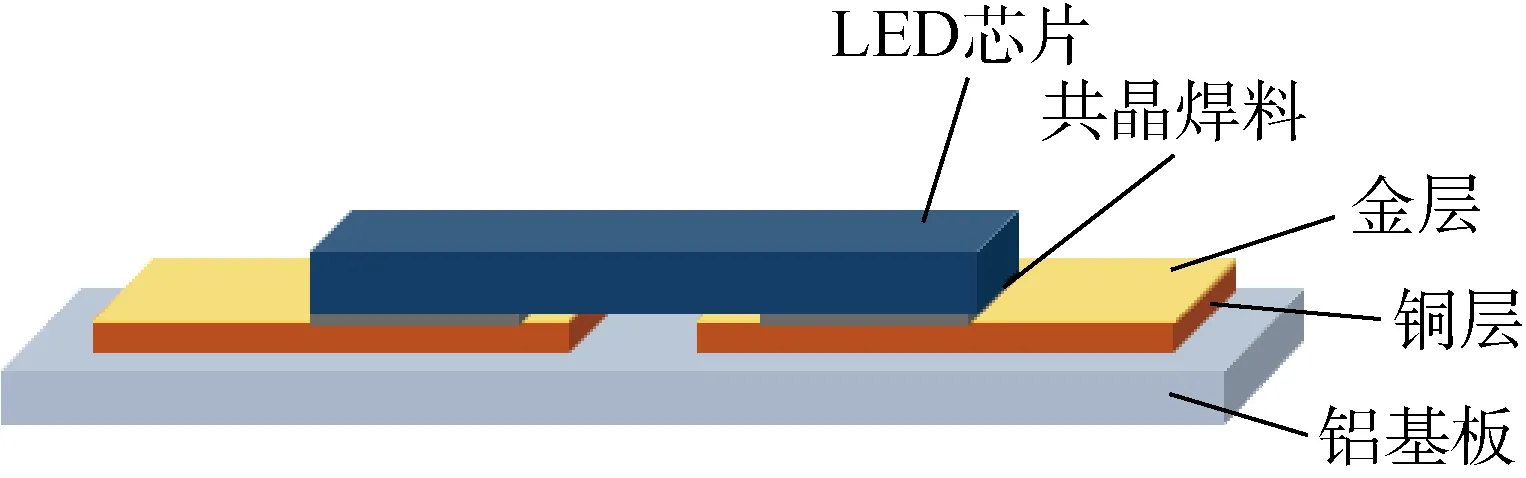

共晶焊接是一種低熔點的合金焊接,它是指在相對較低的溫度下共晶焊料發生共晶物熔合的現象,共晶合金直接從固態變成液態,而不經過塑性階段[8],共晶焊接示意圖如圖2所示。

圖2 共晶焊接示意圖Fig.2 Schematic diagram of eutectic welding

LED芯片通過共晶焊料熔合在覆銅鍍金的鋁基板上,這種金屬連接的熱學性能和力學性能都比導電膠粘接工藝更好。因此,共晶焊接適合用來對一些大功率電子器件和更需要散熱能力的功率器件。為了改善共晶焊接封裝的性能,更好地發揮共晶焊接的優勢,國內一批學者從共晶焊料入手,對不同的共晶焊料做了分析和研究。

1 共晶焊料

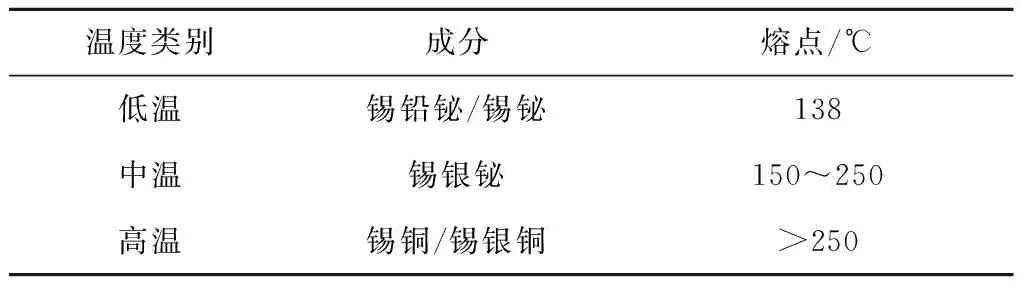

共晶焊接通過共晶焊料熔合將芯片固定在基板上,共晶焊料有多種分類方法,根據熔點和成分不同可分為低溫、中溫、高溫3類,如表1所示。

表1 共晶焊料分類表Tab.1 Classification of eutectic solder

影響焊料特性的主要參數有合金焊料成分、焊劑的組成及合金焊料與焊劑的配比;合金焊料粉末顆粒尺寸、形狀和分布均勻性;黏度、觸變指數和塌落度;工作壽命和儲存期限。目前我國針對焊料錫膏的評判已出臺了多項標準,如表2所示。

國家標準能規范共晶焊料的生產,但如何使不同焊料應用到最適用的焊接場景中,還需要學者去不斷試驗和研究。下面從無鉛焊料和有鉛焊料2個方面對研究成果分類詳述。

1.1 無鉛焊料

無鉛焊料并不是指焊料內不含鉛,而是要求鉛含量必須減少到符合RoHS歐盟標準,即含量低于0.1%的水平,同時電子制造必須符合無鉛的組裝工藝要求。“電子無鉛化”也常用于泛指包括鉛在內的6種有毒有害材料的含量必須控制在0.1%的水平內。無鉛焊料是目前的潮流趨勢,應用范圍也越來越廣。

表2 共晶焊料(錫膏)規范標準Tab.2 Specifications of eutectic solder (solder paste)

Guan等[9]研究了2種不同的共晶焊料(SAC0307和Sn90Sb10)對FC-LED燈絲性能的影響。并通過掃描電子顯微鏡(SEM)圖像,剪切力測試、穩態電壓測試、光通量和結溫等測試來表征2種焊料焊接的燈絲之間的差異。試驗發現,與SAC0307絲焊點相比,Sn90Sb10絲焊點的顯微組織表面更光滑,空隙和裂紋更少,表明Sn90Sb10絲焊點的剪切力高于SAC0307絲焊點,平均剪切力超過200 gf(標準剪切力)。由 Sn90Sb10焊接的FC-LED燈絲的穩態電壓和結溫較低,光通量較高。因此,如果需要得到高可靠性的焊點和更好光電性能的燈絲,Sn90Sb10焊料是共晶焊接的優先選擇。

LED器件的散熱不僅與封裝材料的導熱率有關系,還與共晶焊料的導熱率有關[10]。文獻[11-12]中對導線銀膠、錫膏共晶和金錫共晶3種不同的固晶材料進行了相關研究,發現由金錫共晶完成的LED器件熱阻相對更低。在此基礎上,殷錄橋等[13]選取了金錫(Au80Sn20)作為共晶焊料將美國科銳公司的LED芯片焊接到覆銅鍍金的陶瓷基板,并將封裝好的LED器件進行了熱阻結溫測試、光學測試、共晶層厚度測試和剪切力測試。在熱阻測試中發現底部和頂部共同加熱的金錫共晶封裝的LED器件的互連層熱阻為3.7 W·m-1·K-1,相對于錫膏、銀膠,互連層熱阻分別降低了20%和36%,有效地改善了互連層熱阻[13]。而進行底部加熱的金錫共晶互連層熱阻達到8.7 W·m-1·K-1,因此底部、頂部一起加熱的金錫共晶技術有助于減小共晶互連層熱阻。分析金錫共晶工藝封裝的LED器件的峰值波長后發現金錫共晶的峰值波長偏移較小,出光方面穩定,驗證了共晶互連工藝能有效降低互連層熱阻、提高出光率,并且還能提高互連層的互連強度。

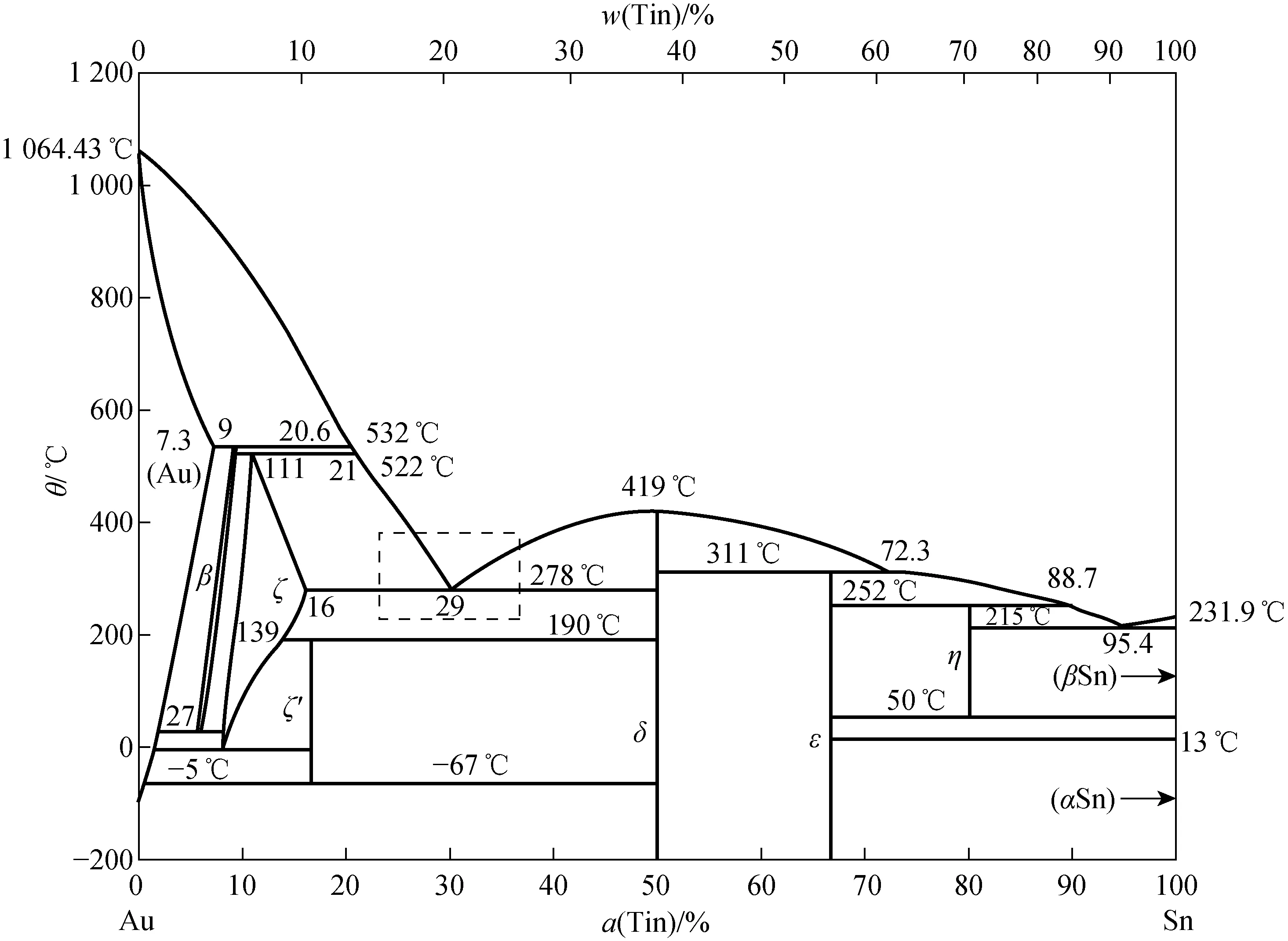

金錫共晶焊料的熔融溫度為280 ℃,在LED器件工藝制造中通常歸為高溫焊料類別,因此經常用于梯度焊料中。史超[14]通過金錫合金相圖,表明焊點周圍存在著由金屬間化合物組成的不同的相,影響金錫焊料的物理和化學性能,如圖3所示。

圖3 金錫合金相圖[14]Fig.3 Phase diagram of gold-tin alloy[14]

史超[14]分析了幾種金錫焊料制備技術,并歸納了它們各自的優缺點,指出蒸發金錫共晶具有蒸發速度快、蒸發后純度高、夾具成本低廉、厚薄合適的優點,但也有蒸發面積大,有效利用率相對低等缺點。電鍍金錫共晶更為便捷,但操作工具成本高,難以達到統一的電鍍操作標準,而且電鍍速度較慢。

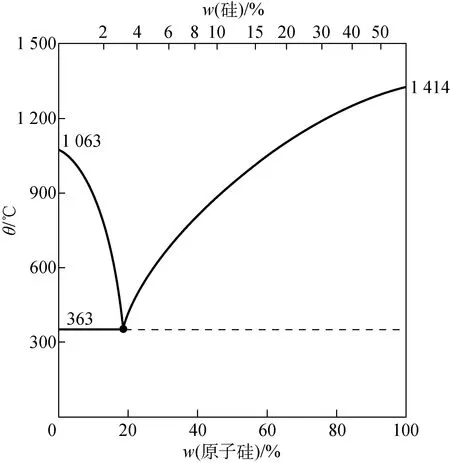

原輝[7]針對背面不含任何金屬或只鍍了一層金的硅芯片,提出金-硅共晶焊工藝是一種有效且可靠的方式,金-硅共熔相圖如圖4所示。

圖4 金-硅共熔相圖[7]Fig.4 Gold-silicon eutectic phase diagram [7]

將3.24%的硅和96.76%的金熔合,制作了熔點為363 ℃的共晶合金體。金-硅共晶焊接的熱阻較小,物理性能良好、穩定性好、可靠性高和雜質少等一系列優點,但也存在著歐姆接觸不良和熱應力失效的情況。在金-硅共晶焊接工藝實施中,必須保持惰性氣氛以避免芯片背面氧化,保存芯片也應注意環境的溫度和濕度;載體鍍金層的厚薄、致密程度、耐焊高溫也會對共晶焊接的可靠性造成影響,通常致密鍍金層要達到2 μm以上,焊接溫度設置為400~500 ℃才能使焊接達到理想效果。在應對熱應力失效方面,提出焊接前預先以200 ℃的加熱載體和機械臂拾取芯片的吸頭,這樣可以減小熱沖擊,焊接后的冷卻則可以選用N2作為保護氣氛使之緩慢冷卻,這樣也能消除一部分應力[1]。

1.2 有鉛焊料

盡管無鉛焊料已經成為了時代風潮,但傳統錫鉛焊料相比無鉛焊料,在可焊性、潤濕鋪展性及可靠性等方面表現更優異,因此依然能在特殊產品上得到長期應用[15]。尹娜等[16]采用錫鉛共晶焊料(Sn63Pb37)對Au60AgCu合金進行釬焊試驗,發現焊接處合金的硬度非常高,容易發生斷裂。Balkan等[17]驗證了用于倒裝芯片凸點的三元Sn/Ag/Cu合金的可靠性,通過對凸點和凸點下金屬化進行熱循環、高溫存儲和模切測試,驗證了凸點的可靠性。還介紹了電遷移,多次回流和裸片高溫測試結果,這些結果證明了凸點下金屬化(under bumping metallurgy,UBM)的堅固性。徐幸等[15]研究在極端環境溫度(-196~25 ℃)下錫鉛共晶焊點的可靠性,首先對錫鉛共晶焊料樣品進行了極端環境溫度沖擊測試,然后參照標準IPC-TM-650 2.4.21,進行了拉伸試驗及分析,發現錫鉛共晶焊點的拉伸強度在經過沖擊試驗后略有降低。

由于高密度微電子封裝的小型化趨勢和功能需求,倒裝芯片焊點中的熱遷移成為影響共晶焊點可靠性的一個重要因素。針對這一問題,Tao等[18]利用能產生溫度梯度的設備對樣品中的焊點進行了與電遷移行為分離的熱遷移實驗。在樣品的共晶錫鉛焊料層上施加高于 2 000 ℃/cm的恒定溫度梯度,負載持續時間分別為20、40和80 h。結果表明,在共晶的錫鉛焊料層中,從熱側到冷側發生了明顯的質量擴散,并且在較高的溫度梯度下,鉛是主要的擴散元素。隨著溫度梯度加載時間從20 h增加到80 h,鉛遷移到冷側的現象變得更加嚴重。由于鉛和錫元素的重新分布,與回流狀態的焊料層相比,介面金屬共化物(intermetallic compound,IMC)在熱側和冷側的形態和厚度均發生明顯變化。同時,通過拉伸試驗證實了隨著時間和熱遷移載荷的逐漸增加,共晶錫鉛焊料層的機械強度逐漸變弱,這可能是由于質量擴散導致的焊料中存在的缺陷。

2 共晶焊接技術

在傳統的共晶工藝流程中,需要根據不同合金焊料的溫度梯度來分次焊接,花費時間較長,效率較低[19]。且共晶環境無法實現真正的密封保護氣氛,因此,共晶的時間掌握不好就會致使焊料分布不均勻,氧化速度加快,空洞率變高,降低導熱性能[20]。如果自動共晶設備能控制工藝氣氛,則能有效減少焊接時出現的氧化物,降低焊接面的空洞率,提高共晶質量。真空共晶爐在實際工作中加熱面積較大,而且可以利用特殊配備的夾具來裝夾和定位,這樣減小了人為誤差,只需一次共晶就能達到多種產品和元件成型的效果,因此極大地提高了焊接效率,在量產時能節省人力成本和物料費用。

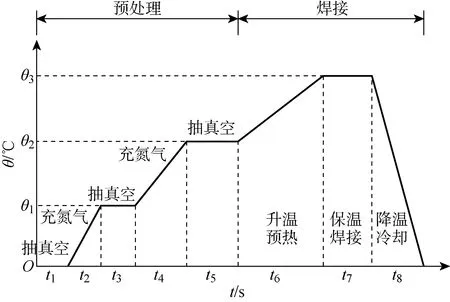

龐婷等[21]利用含有2個電路片和1個功率管芯的模塊產品作為試驗樣品,具有較高強度、熱導率和彈性模量的金錫合金條Au80Sn20作為焊條,進行了“篩選——清洗——對位裝夾——參數設置——共晶——顯微目檢——X射線檢測”一系列真空焊接試驗,并通過典型工藝曲線,發現了影響共晶質量的主要因素有:焊接保護氣氛、焊接溫度、焊接保溫時間和焊接壓力,結果如圖5所示。

圖5 典型工藝曲線[21]Fig.5 Typical process curve [21]

通過控制這幾個因素,可以有效利用真空共晶焊接技術進行大規模批量生產。但由于試驗樣本數量不足,沒有得出相應的參數曲線,若想將試驗轉為量產,還應進行深入研究,把樣本數量繼續增加,并進行工藝實驗優化相關參數,以此得到更加穩定且合適的工藝流程。

傳統的共晶方法主要是在惰性氣體氛圍的保護下,利用機械臂的機械震動使鑷子拾取的芯片與基板進行快速摩擦,排除掉芯片與共晶點焊料中的雜質和氣泡,由此實現低空洞共晶焊接[21]。但是對新產品的出現(如大面積陶瓷片共晶、GaAs芯片)和產能需求,傳統的共晶焊接技術并不適用。王輝等[19]以某功放模塊為例,研究了更適用于厚度薄、體積小的芯片,且易于操作的多芯片真空共晶焊接工裝夾具的設計方法。他采用一個類似“鍋蓋”的金屬壓塊設計,共晶焊料選用Au80Sn20,共晶時用壓塊覆蓋住芯片,配合設計好的限位夾具,可以實現脫離顯微鏡裝夾,因此提高了裝夾效率。在共晶完成的器件進行X光照射時發現基板底部空洞率小于10%,芯片底部空洞率小于5%,芯片和基板的裝配精準度在±50 μm范圍內。

圖6 焊接曲線示意圖[22]Fig.6 Schematic diagram of welding curve [22]

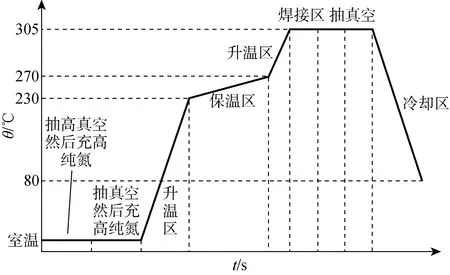

針對GaAs基材的小尺寸芯片共晶焊接,賈耀平[22]設計了一種新的真空共晶焊接工藝。選用Au80Sn20焊料,焊接溫度290~305 ℃,通過幾個熔融時間節點和焊接材料的剪切強度來確定合適的焊料層厚度和熔融狀態時間范圍,共晶的整個過程都處于高純度氮氣氛保護中,當熔融達到最高焊接溫度后抽真空,焊接完成后快速冷卻。

在焊接曲線的設計上,胡文剛[23]設置了升溫區、保溫區、焊接區和冷卻區4個區域,并通過一系列手段優化了焊接曲線。據高能武等[24]所述,在焊接過程中,決定焊接空洞焊大小的關鍵因素還包括焊接表面的鍍層狀態及機械臂對芯片施加的壓力大小等。賈耀平[22]在降低空洞率方面做了焊接壓力試驗,發現對芯片施加 0.3~2 kPa范圍內的壓力時,空洞率程度較低,焊料不會從芯片邊緣大量溢出,焊接的效果較好。

在進行真空共晶焊接時,芯片的材質和鍍層的厚度不同也會使得焊料的選用標準不同。霍灼琴等[25]在共晶焊料的選用上給出了一些參考意見:選擇無鉛焊料時,應盡可能選用熔點更低、機械強度高、化學性能穩定的無鉛焊料。在共晶焊接時的真空度和保護氣氛方面,通常使共晶焊接時的真空度為 5~10 Pa,但對于那些要求度更高的電子器件來說,真空度要求往往更高,能達到5×10-2~5×10-3Pa甚至更高。對于體積相對較大、同時對空洞率要求不高的器件,則可以用氮氣氛圍進行焊接;將真空爐循環“抽真空—充氮氣”這一過程幾次后,可以使真空室內達到較高的氮氣濃度。如果焊料含銦,則可以采用甲酸氣氛保護焊,焊接時控制甲酸進氣量,同時控制抽出氣體的速度,使真空度保持在 2 000 Pa,這樣就可以有效地還原氧化物。設置共晶焊接溫度曲線時,在第1段升溫曲線后平穩的T2溫度要比共晶溫度低 30 ℃左右;第2段保溫曲線后的T3溫度要比共晶溫度高30~50 ℃。按照以上參考操作,能有效提高真空共晶焊接的質量。

針對高可靠薄膜基板芯片共晶焊工藝應用的需求,巫建華[8]選用Ti/Ni/Au膜系和金錫焊料,在真空環境下充入氮、氫氣體進行薄膜基板芯片共晶焊接,研究了真空環境、焊接金屬化膜層、焊接壓力等因素對焊接可靠性的影響,并且在此基礎上優化了各工藝參數,改善了焊接效果。通過研究后發現當焊接基板金屬化膜層的厚度為1.5 μm,焊接壓力為2 kPa,焊接溫度330 ℃,時間保持30 s時可有效降低空洞面積。在進行高溫老化和冷熱沖擊等可靠性試驗后,發現共晶焊接器件的剪切強度可以達到GJB548B-2005的標準,接觸電阻變化比值不高于5%。

近年來芯片級尺寸封裝(chip scale package,CSP)LED橫空出世,并以優異的性能,超低的生產成本,小巧的外形獲得業界的廣泛認可,并一度被認為是當前最有發展前景的LED器件[26]。CSP是指封裝體尺寸不超過芯片尺寸的120%,且功能保持完整的封裝元件[27-30]。CSP LED有很多優點,比如單個器件封裝過程簡單,封裝后的元件尺寸小、靈活性高,而且盡可能地把物料成本降到了最低。由于CSP LED封裝技術的封裝體積變小,封裝技術工藝也面臨著更加精細化的挑戰,特別是LED作為光學器件,其光學靈敏度要求很高,光轉換層的均勻性是能否得到均勻發光器件的前提,同時保證封裝器件良好的可靠性也是一大挑戰,針對CSP封裝的焊點可靠性影響研究,Hirano等[31]并不滿足于對印刷線路板表面處理的焊料合金成分進行評價,采用了CSP封裝的LED作為樣件進行熱疲勞測試和機械疲勞測試。選擇焊料材料(Sn-Ag-Cu,Sn-Ag-Cu-Bi,Sn-Zn-Bi,Sn-Pb),設置CSP放置條件,印刷線路板的表面光潔度(有機可焊性保護層)。得出CSP組件放置條件,印刷線路板的表面光潔度對無鉛焊點可靠性的影響要大于焊料的結論。

Li等[32]研究了直接焊接(direct welding,DW)和真空焊接(vacuum furnace welding,VFW)對FC-LED芯片發光二極管性能不同的影響。通過剪切力測試、SEM測試、穩態電壓測試、穩態光通量和光電變化隨老化時間變化的性能測試等試驗,得出了2種焊接方法的性能差異。剪切試驗表明,平均剪切力為VFW組高于DW組,但2組均符合標準。此外,根據SEM測試結果顯示VFW組斷層的微觀結構更光滑,孔隙也明顯變得越來越少。穩態電壓和光通量的測試結果表明,VFW組具有更高的集中電壓和更高的光通量。老化數據顯示兩組的穩態電壓變化率沒有太大差異,VFW組的光通量保持率高于DW組,但全部都在標準范圍內。最后得出結論:當實際應用對燈絲有更高要求時,例如燈絲是串聯還是并聯連接,需要更高的光通量,可以使用真空爐焊接。如果考慮生產效率并且不需要高性能的燈絲,可以使用直接焊接的方法。

3 共晶焊接可靠性研究

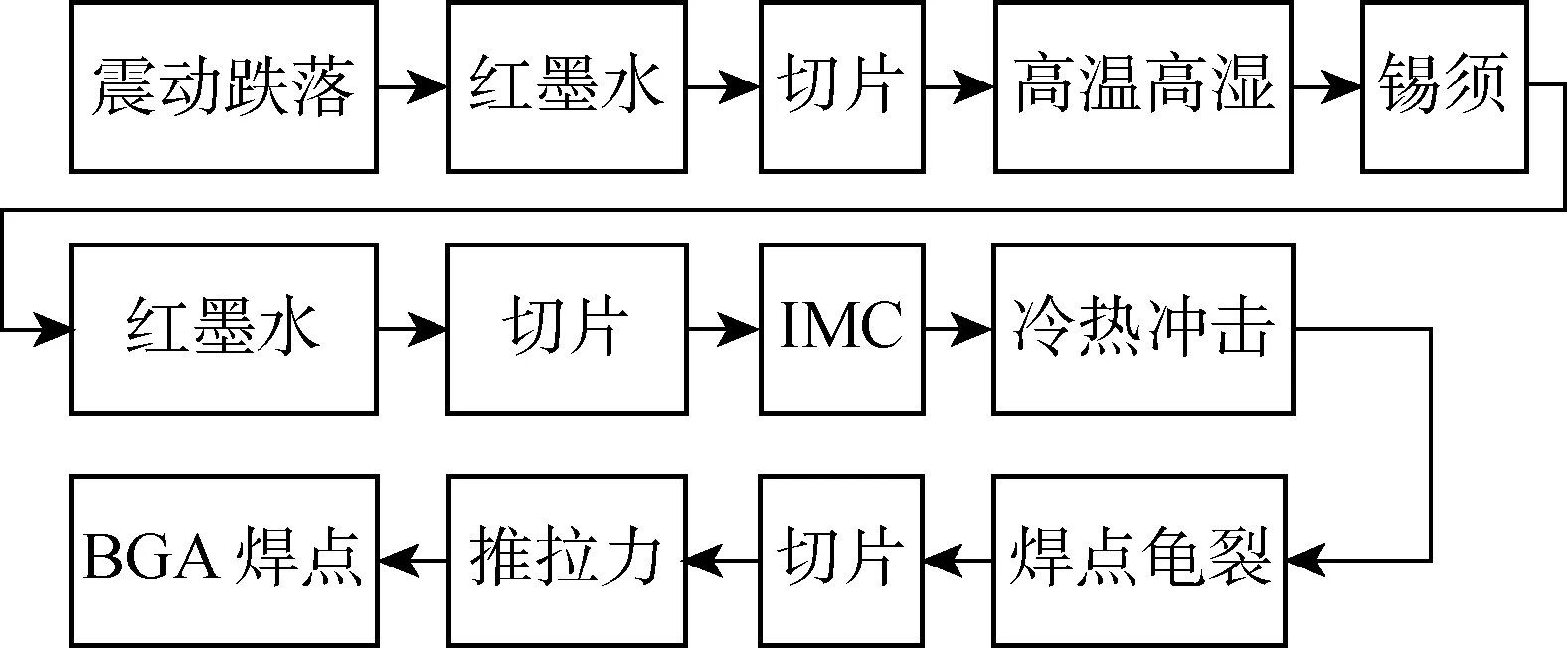

上述學者側重于尋找更優的共晶焊料和研發更先進的共晶焊接技術,而另一批學者專注于進行可靠性研究。可靠性研究有物理實驗研究與數據模型研究,目前共晶焊接可靠性研究的物理實驗流程,如圖7所示。

圖7 共晶焊接可靠性研究流程Fig.7 Process of eutectic welding reliability research

Roh等[33]以銅鋅基板和Sn-4.0Ag-0.5 Cu焊球,研究了SAC焊球與銅鋅合金焊盤之間的焊層形成和焊點的可靠性。發現焊接后,SAC/Cu界面處形成了帶空隙的雙層結構。在進行老化和剪切測試后發現SAC/Cu和SAC/Cu-Zn的斷裂主要發生在焊料中,并且剪切強度值隨老化時間的增加而降低。在老化過程中,SAC焊料在銅基板上的剪切強度低于SAC焊料在銅鋅基板上的剪切強度。

由于不同材料之間的熱膨脹系數(coefficient of thermal expansion,CTE)不匹配,微機電系統(micro-electro-mechanical system,MEMS)傳感器的焊料中在回流焊接過程中會形成熱應力。由于封裝需要充氣密封以保護器件免受外界環境的影響,因此局部應力集中,導致焊料中出現裂紋并影響密封性。Zhang等[34]使用Comsol Multiphysics對帶有低溫共燒陶瓷(low temperature co-fired ceramic,LTCC)封裝的AuSn90焊料進行了熱機械分析,模擬了回流焊接過程后焊料中的熱殘余應力分布。根據結果,發現了最大的馮·米塞斯應力,并討論了使焊料中的應力最小化和提高熱機械可靠性的幾種可能方法。

PbSnAg焊料被廣泛用于大功率芯片封裝的芯片固定中,PbSnAg焊料層的熱機械可靠性是評估高功率器件封裝質量的關鍵因素。Xie等[35]利用有限元模擬方法來預測在加速溫度循環條件下Pb92.5Sn5Ag2.5焊點對芯片附著的可靠性。用Anand的粘塑性本構方程描述了焊料在加速溫度循環下的行為,并用R. Darveaux的體積平均能量方法研究了疲勞壽命預測。通過建立3個有限元模型(2D平面模型,3D切片模型和3D的1/4模型)以驗證結果,最終表明,在焊料層的邊緣發現了最大的塑性應力,這是導致共晶界面出現初始裂紋損壞的一個原因。隨著溫度循環的增加,裂紋位置的應力曲線呈穩定趨勢。隨著芯片尺寸的增加,在危險位置的最大塑性應力和應變會增加,可能會導致芯片固定的可靠性下降。

4 結 語

共晶焊接工藝以其高可靠性和優異的性能被越來越多的LED生產廠商所重視,但共晶焊接技術對設備要求較高,真空共晶焊接設備成本也較高,如何降本增效,使共晶焊接技術能應用到大規模量產還需深入研究。無鉛化浪潮風靡全球,無鉛焊料也將成為重要的研究對象,如何克服無鉛焊料的缺點,使無鉛焊料能達到甚至優于有鉛焊料的浸潤性、低熔點和金屬溶解速度,也是未來發展方向。LED照明市場規模日益壯大,可以預料到LED共晶焊接行業也必將飛速發展。