輔助支撐對薄壁件加工變形影響的數值模擬研究

彭應征

(益陽職業技術學院,湖南益陽 413000)

0 引言

經研究調查可知,高強度航空鋁合金薄壁件逐漸被廣泛的應用的這類零件在切削技工的時候以一旦受力就會產生變形。因此,為了保證薄壁件加工的精確度,通常需要應用一系列復雜的工藝,并且還要為加工配置一些必要的裝備。該方法雖然能有效解決這一問題,但與此同時也將產生缺點,如:費時費力、生產周期成、成本較高等。然而,輔助支撐在其中的應用則可以在解決該問題的同時,避免不良因素產生。針對輔助支撐對薄壁件加工變形影響的數值模擬研究,本文首先將對薄壁結構銑削加工難點進行分析,然后對銑削過程中的數值模擬進行研究,最后給出仿真結果,促使薄壁件加工效率能夠得以提升。

1 薄壁結構銑削加工難點

據研究調查可知,國外現在應用的整體薄壁結構件最大尺寸已經超過了20 m,壁厚小于0.4 mm,然而我國卻只能實現1.5 mm 以上厚度的薄壁整體結構件的穩定生產加工。該現象的存在無疑將給今后對新機研制中的結構重量控制帶來很大的困難。

2 輔助支撐對薄壁件銑削過程中的數值模擬

在數值模擬中,將選擇Abaqus/expulicit 為銑削過程中的數值模擬求解器,Abaqus/expulicit 作為該過程中的求解器可采用顯示動態有限原法。

2.1 銑削的有限元模型

通過有限元模型中的銑削模擬情況可知,薄壁件和支撐體可應用八個階段雙線性縮減節分實體單元讓其結構簡單化。在前處理器中可對網格進行直接分化。具體細化如下:薄壁件寬3 cm、高2 cm、長7 cm,厚3 mm,基本高度為5 mm。在該過程中需選用的刀具類型為四節點線性單位。但是由于刀具結構過于復雜,所以在選用的過程中可選在Hypermesh 進行網格劃分,然后在將劃分好的單位導入到Abaqus 當中。在銑刀的選擇上,需要選擇直徑為8 mm,齒數為4,前角與后角分別為10°與14°,螺旋角為45°的銑刀。當銑刀到達該標準后就可先把銑刀應用到Abaqus 的單位有限元網格中。在進行約束添加的時候,需注意的是應對薄壁件地面的所有節點進行約束。銑削參數可設置為深度15 mm、速度60 m/min、寬1 mm。在仿真模型中,可將銑刀設置成剛體,并以選取刀具定點中心為參考點,這樣就可在完成仿真的同時,方便后續模擬對刀具運動的設置。

2.2 材料模型

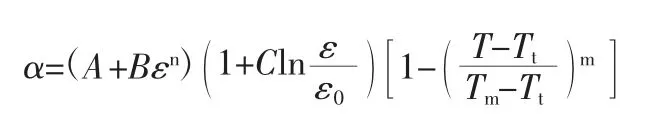

由于切削過程中的變形通常更是在高溫與大應變產生的,所以切削層中的各個地方應變與應變速率都將發生較大的變化并且能夠反映應變與應變速等材料流動影響的模型。由此可見,其在切削仿真中非常重要。通過我國對該方面內容現有的研究可知,Johnson-Cook 本構模型對應變速率下的熱粘塑性變形行為進行了不錯的描述。模型形式如下:

在該結構式中,描述材料應變強化效應的是第一項,描述流動應力伴隨著對數應變速率不斷增加的關系是第二項,而第三項主要描述的是流動應力隨溫度指數降低的關系。基于此,根據上述薄壁件材料,在Johnson-Cook 本構模型中,A 為490,B 為203.9,C 為0.005,n 為0.344,m 為1.8。

2.3 切削分離準則

在有限元仿真過程中,可以應用Abaqus 中初始損傷準則與損傷演化準則實現對模擬切削從工件上的分離。初始損傷準則可采用延性準則,延性準則式子為

根據該式可知,當ω 達到1 的時候,工件材料的剛度將發生退化現象,此時,損傷演化判據描述了材料達到初始損傷判據時材料研究矩陣的退化速率。當材料開始分解時,應力的應變曲線也將無法在對材料的行為進行精確的描述。如在此時依舊堅持對應力應變化曲線進行使用,則會出現因應變過于集中導致的變化過分依靠建模時所畫的網格。

3 仿真結果

通過沒有輔助支撐條件下的薄壁件加工結果可知,薄壁件的最大實現量為0.206 mm,薄壁件的最大變形量為0.061 mm。通過對比可知,顯然有輔助支撐的加工變形量要小于沒有輔助支撐的加工。除此之外,為了對沒有輔助支撐與有輔助支撐這兩種不同條件下的加工變形情況有更為全面的對比,可以從仿真結果的數據中,取出加工后的變形數據進行對比。這樣就可得到輔助支撐對薄壁結構件加工后產生的影響。另外,在薄壁件三維模型中可知,變形數據U 在X 方向上從節點A 到節點B 提取沿Z 方向,和提取時間間隔是5 mm。根據變現數據繪制變形圖形(圖1)。

圖1 A 到B 節點有、無支撐變形曲線

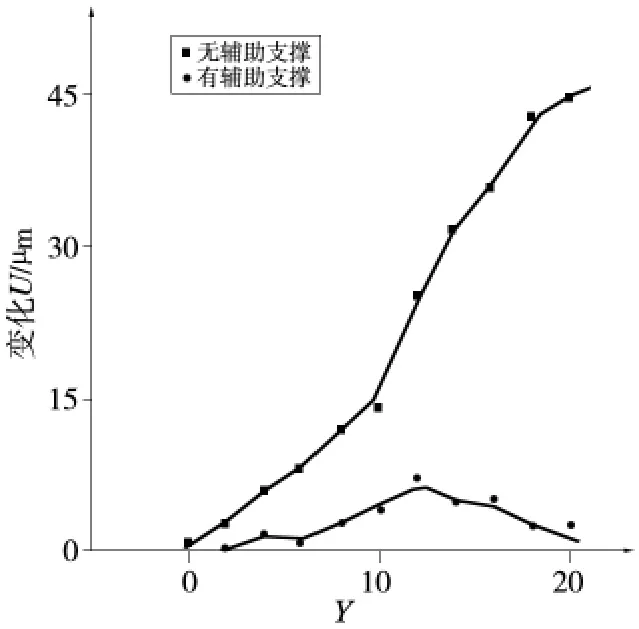

沿Y 方向進行提取,Z=18 mm、Z=35 mm,X=3 mm,Y 等于0~20 以2 mm 的間距提取節點X 方向上的變形數據U。根據變形數據繪制和編制變形圖(圖2、圖3)。

根據圖1 可知,在沒有輔助支撐的條件下,0.008~0.206 mm是A 到B 之間的節點變形量變化范圍。由此可見,整體的變化相對還是比較大的。相反,通過有輔助支撐的仿真結果可知,A到B 節點變形量的變化范圍為0.003~0.062 mm,節點整體變形量相對穩定。而相對沒有輔助支撐,有輔助支撐的薄壁件加工變形量較小,其原因主要在于:在沒有輔助支撐的情況下,隨著工件材料的去除,工件的剛度會不斷降低,導致實現的第一個加工區域總是小于加工區域的變形。在輔助支承條件下,工件的剛度大致相同,因此工件的變形也較為相似。通過對兩種情況下工件的變形量進行綜合分析,可以看出有輔助支撐的工件的變形量要小于無輔助支撐的工件的變形量。這是因為在加工過程中,輔助支架增加了工件的剛度,減少了刀具的變形。根據圖2、圖3可知,在沒有輔助支撐的條件下,提取點從Y=0 逐漸增加到Y=20,而在有輔助支撐的條件下,提取點則從Y=0 到Y=20 的變形量變化則不是特別明顯。導致該現象的原因主要是:在沒有輔助支撐的條件下,工件根部的剛度大于工件頂部的剛度,在有輔助支撐的條件下,根部之間的剛度和工件的頂部是相似的,穩定性相對較好。將這3 個圖進行綜合對比可看出,無論是沿Z 節點方向移動移,還是沿Y 節點方向移動,在沒有輔助支撐的情況下,工件變形量都將比有輔助支撐的工件變形量大。基于此,在加工的時候,必須重視輔助支撐在其中的合理應用。這就是輔助支撐對薄壁件加工變形影響的數值模擬研究結果,有關人員需要對其加以重視,進而對薄壁件變現控制的研究提供有效參考。

圖2 Z=18 mm、X=3 mm 處有、無支撐變形曲線

圖3 Z=35 mm、X=3 mm 處有、無支撐變形曲線

4 結束語

針對薄壁件加工變形影響,本文主要應用了商業有限元分析軟件對銑削薄壁件銑削過程進行了數值模擬,并在數值模擬的過程中獲取到來有支撐條件與沒有支撐條件下的工件變形數據。通過對這兩組數據的對比可知,在銑削過程中輔助支撐的存在非常重要,其對減少薄壁件加工變形率有著積極作用。