帶式輸送機流程能力提升改造

薛永杰,陳吉霄

(1.青島港灣職業技術學院,山東青島 266500;2.青島港集團前港分公司,山東青島 266505)

0 引言

帶式輸送機作為港口干散貨裝卸的重要設備已得到廣泛應用,由帶式輸送機組成的流程系統具有結構簡單、布局方便、運量大、速度快等特點。目前,青島港流程系統每小時作業量可達萬噸。輸送機系統是串聯結構,輸送機頭部、尾部設置轉載樓,轉載樓內布置漏斗或分叉漏斗,以便物料轉運、分流。

隨著港口發展的需求,客戶越來越要求港口實現柔性設計,以滿足不同的需求,因此,青島港前港公司在原獨立的煤炭系統和礦石系統的基礎上進行對接改造,使原來單一的貨種作業轉變成多貨種作業。當貨物比重較輕,在不同系統流程轉換作業時,受轉載站漏斗通過能力的影響,作業效率會下降,尤其是黏、濕等流動性較差的貨種,頻繁堵塞漏斗造成流程停止。另外,貨種的變化導致漏斗磨損加劇,由此帶來人員勞動強度、安全風險增大,人工成本、千噸能耗上升等一系列問題。

針對貨物比重不同,造成帶式輸送機系統漏斗在黏濕貨種作業中效率低、易堵、維修周期短等問題,從3 個方面對各轉載站漏斗進行貨物比重不同的適應性改造。

1 通流能力提升改造

針對作業過程中容易出現問題的“瓶頸”漏斗,對物料流經曲線和漏斗角度、橫截面積等因素逐一分析,采取針對性改造措施,提升漏斗通過能力。

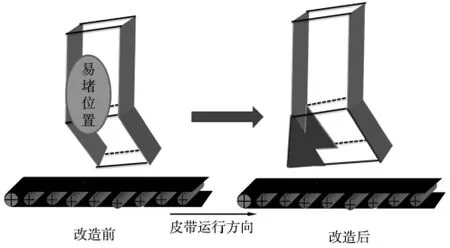

(1)增大漏斗內部空間,提高物料通過能力。對落差不大的漏斗拐角,綜合考慮物料的濕度以及動安息角a 進行增角甚至取直處理(圖1),并沿皮帶運行方向順向拉開,擴大內部空間。對于落差大的漏斗,采取擴大順向腔體的方法,既避免物料沖擊又防止了堵塞,同時還能避免長件異物卡阻造成皮帶撕裂事故。

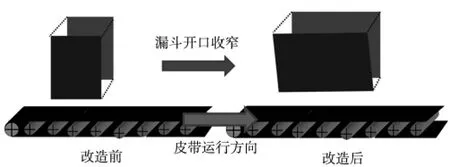

(2)對原設計漏斗出口部位對中下游皮帶中心線收400~600 mm(圖2)。目的是使物料落料對中,既可延緩物料因落差造成沖擊力過大,又可防止下游輸送帶落料不對中導致的跑偏。

圖1 漏斗擴容改造

圖2 漏斗收口改造

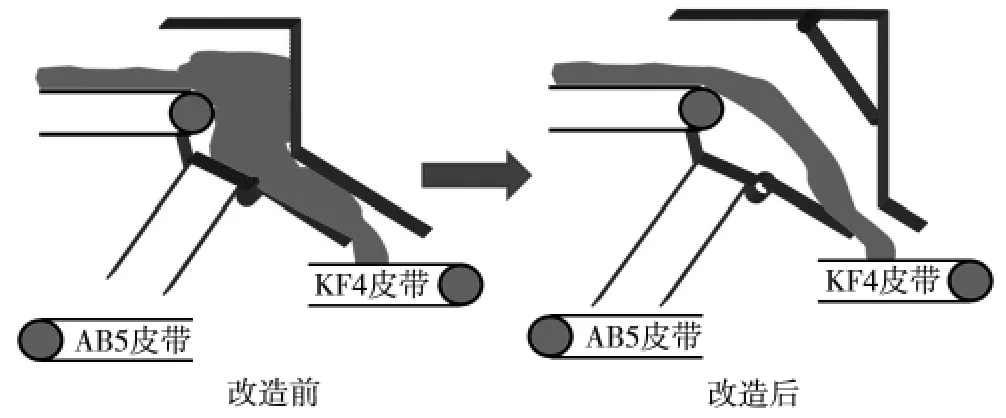

(3)分叉漏斗雙翻板擴容改造。如圖3 所示,原漏斗在作業黏濕物料時,極易造成物料堆積堵塞,在考慮物料拋物線的基礎上,采用雙翻板結構,將改造前的迎料板改為可活動式的小翻板,當AB5 輸送機作業時,小翻板放下充當迎料板,當KF4 漏斗作業時小翻板收起,增加漏斗空間,提升物料通過能力。

2 安全保護裝置改造

盡管對漏斗進行了各種擴容改造,但貨種千變萬化,黏濕度也不統一,漏斗堵塞現象已成小概率事件,但為預防萬一,增加漏斗的安全監測、排送裝置。

圖3 分叉漏斗雙翻板擴容改造

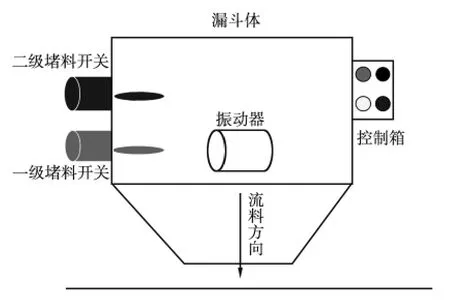

圖4 漏斗安全監測與排空裝置

(1)安裝物料監測與排空裝置。如圖4 所示,部分漏斗由于角度問題易粘料,安裝兩級物料監測傳感器,達到一級位置時,輕負荷自動振動;達到二級位置時,重負荷自動振動并發出報警,超出一定時間,自動停止流程作業。

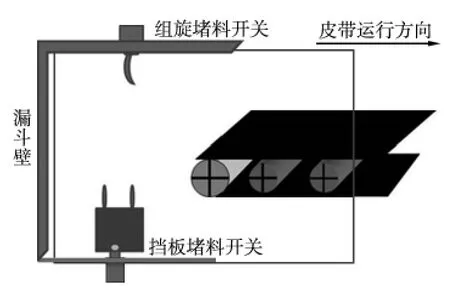

(2)對通過性好的料斗安裝預防性安全保護裝置(圖5)。根據漏斗堵塞溢料狀況,設計安裝擋門式和阻旋式兩級保護開關,實現漏斗溢料保護。遇到特殊狀況,一旦發生漏斗堵塞,如果保護裝置不可靠,就會發生機損事故,通過改造,避免了靠專人監護可能導致的失誤。

圖5 漏斗堵塞監測開關

3 漏斗內部襯板改造

帶式輸送機帶速3.15~5 m/s,漏斗體受物料沖擊大,磨損速度快。采用普通襯板,使用壽命短,補了壞,壞了補,由此帶來大量的人力物力消耗。如果修補不及時,還會直接影響設備的安全運行。為更好的延長維修間隔,降低人力占用和物資消耗,根據物料在漏斗的流經曲線和磨損程度,系統性布置耐磨材料,大大降低了材料消耗,延長了漏斗的維修周期。

(1)頭部滾筒拋料處采用砂箱結構或懸凸平臺形式(圖6)。蜂窩狀格柵便于物料填充,形成“料打料”,可延長襯板使用壽命。

圖6 漏斗頭部蜂窩狀格柵

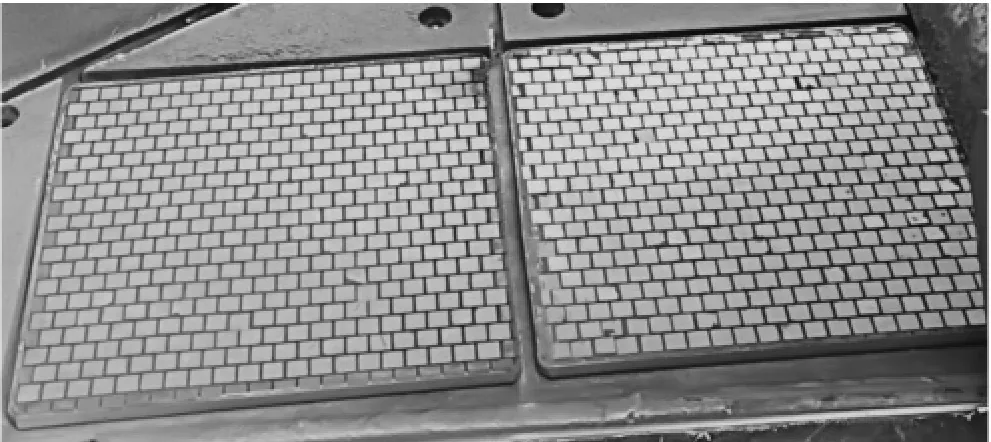

(2)中段漏斗體采用陶瓷襯板(圖7)。陶瓷襯板重量輕,耐磨好,表面光滑,既可以防止黏濕貨種粘料,又可延緩磨損速度。

圖7 陶瓷襯板

(3)下段漏斗采用砂箱調料形式(圖8)。對于落差大的漏斗,一般的襯板很難勝任長周期的磨損,因此,此部位采取的沙箱調料形式的襯板,盡管會導致流動性變差,但是相對于維修難度來講,還是容易通過漏斗擴容來解決。沙箱起到緩沖物料沖擊速度的作用,有利于延長下游輸送帶的使用壽命。

圖8 400 mm×400 mm 砂箱

通過對漏斗不同部位采用不同的耐磨減磨方式,維修周期延長3 倍以上,成效顯著。

4 結語

通過對漏斗的系統性改造,大大改善了帶式輸送機流程設備性能,解決了黏濕貨種作業流程頻繁堵塞停止、效率低下,和降低黏濕貨種作業需要人員干預、勞動強度大、安全風險大的問題,為實現流程自動化、智能化改造打下了有利基礎。通過綜合改造,帶式輸送機系統漏斗在黏濕貨種作業效率提升50%~80%。