鋼筋深加工全自動物料搬運系統吊具

韓曉敏,于海洋

(河南衛華重型機械股份有限公司,河南新鄉 453400)

0 引言

在工業和信息化飛速發展的今天,工業生產已經進入工業4.0 時代,以此為背景,各生產制造企業都將智能化工廠建設作為企業可持續發展的重點工程。

建筑行業需要的鋼筋深加工零部件是行業的基礎部件,它的原材料有棒材螺紋鋼,盤卷鋼筋,鍍鋅卷材等,經過深加工,成為套絲鋼筋、剪切后棒材鋼筋、梁筋(雙頭或單頭有彎勾)、鋼筋籠、桁架板、板筋(雙頭或單頭有彎勾)、拉筋(直條無彎勾)、鋼筋網片等各種零部件,以滿足建筑需求。

對于生產上述物料的自動化智能化工廠建設,從原料進廠卸車、堆垛、吊運至工位、成品入庫、成品碼垛和裝車等動作,都需要適應以上物料特點的專用吊具系統,以適應不同種類物料的夾持和搬運。

下面介紹公司給國內某企業設計和制作的鋼筋深加工智能化車間項目,提出不同物料吊運時的吊具適應性開發思路。

1 原材料規格及吊運需求分析

本項目共有三跨車間,分別采用不同原料生產不同類型的零部件。

(1)一車間。一車間以棒材螺紋鋼(圖1)為原料,生產套絲鋼筋、剪切后棒材鋼筋(圖2)、雙頭或單頭有彎勾的梁筋(圖3),以及鋼筋籠(圖4)。

圖1 螺紋鋼

圖2 鋼筋

圖3 梁筋

(2)二車間。二車間以盤卷鋼筋(圖5)和鍍鋅卷材(圖6)為原料,生產桁架板(圖7)。

(3)三車間。三車間以盤卷鋼筋為原料,生產雙頭或單頭有彎勾的梁筋、拉筋,以及鋼筋網片(圖8)。

圖4 鋼筋籠

圖5 盤卷

圖7 桁架板

圖8 鋼筋網片

3 個車間的物料都是以鋼材為基本材料,初看可以采用電磁吸盤作為物料吊運吊具。但是,具體分析物料時,發現鋼筋籠、桁架板和鋼筋網片等3 種物料,屬于鏤空結構,若采用電磁吸盤作為吊具,電磁力可靠性差,有可能出現不能可靠吊起物料的情況。因此,對于這3 種物料,選擇采用夾具吊運。另外,由于每個車間物料種類較多,但是原料和成品區只各有1臺起重機。因此需要具有吊具互換功能的吊具上架,再與下部吊具連接。確定好物料吊運方法后,下面進行吊具結構設計和適用性分析。

2 國內外吊具結構對比及功能特點分析

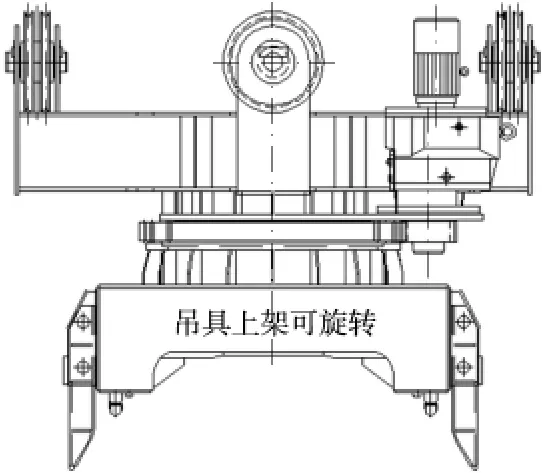

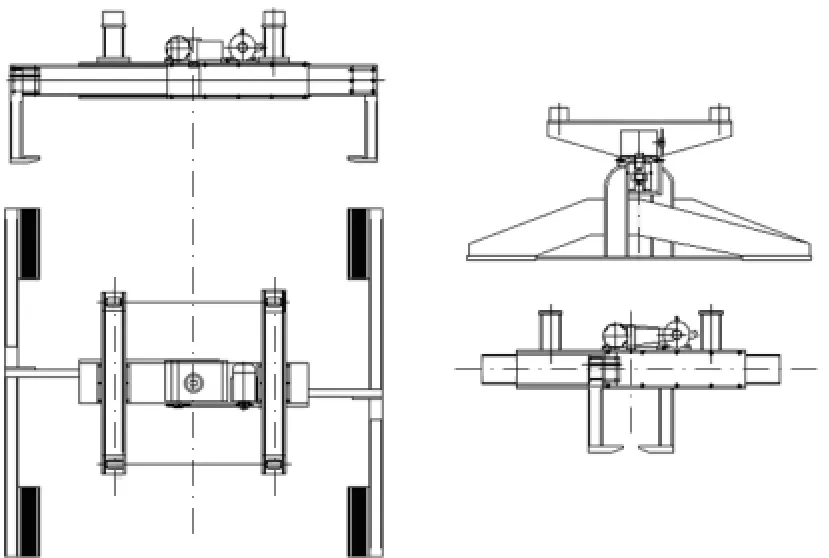

2.1 吊具上架(圖9)

吊具上架實現的功能主要是連接起升機構鋼絲繩和下部吊具。結構為上部動滑輪組與橫梁連接,中部安裝回轉支撐,由三合一減速裝置驅動回轉下部橫梁。下部橫梁安裝插銷式旋鎖裝置,由導板引導吊具上架與下部吊具定位。通過旋鎖裝置可與不同的下部吊具可靠連接。

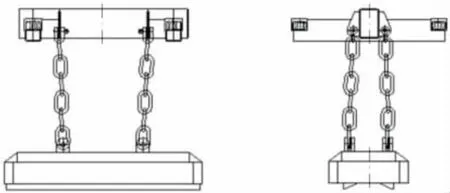

2.2 固定長度棒材吊具

固定長度棒材主要用于原料卸車、堆垛。吊運物料為棒材螺紋鋼。國外常規采用手動夾鉗吊具(圖10),人工完成物料的夾持和松卸。自動化起重機采用電磁吊具(圖11),結構為電磁掛梁,由4 塊電磁鐵吊掛在橫梁下固定點,橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。可通過程序控制完成物料的吊運。

2.3 長度可變棒材吊具

長度可變棒材主要用于套絲鋼筋,剪切后棒材鋼筋,雙頭或單頭有彎勾的梁筋等長度變化棒材和線材成品吊運;國外常規采用手動夾鉗吊具(圖12),人工完成物料的夾持和松卸;對于不同長度物料,需要更換人工調整吊點位置來滿足不同長度物料的吊運。

自動化起重機采用的吊具如圖13 所示,結構為吊點可變化的電磁掛梁,由4 塊電磁鐵吊掛在橫梁下,中間2 塊電磁鐵固定,其間距能適應長度最短物料。外面2 塊電磁鐵安裝在可移動橫梁吊架上,由三合一減速裝置驅動絲杠旋轉,使電磁鐵橫梁吊架移動,調整電磁鐵間距,以適應不同長度物料的吊運。上部橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。

圖9 吊具上架

圖10 夾鉗吊具

圖11 電磁吊具

圖12 多吊點夾鉗

圖13 可變距電磁吊具

2.4 圓柱形材料吊具

圓柱形材料吊具主要用于原料卸車、堆垛。吊運物料為盤卷鋼筋和鍍鋅卷材。國外常規采用夾鉗吊具(圖14)和托盤吊具(圖15),人工完成物料的夾持和松卸;對于不同直徑的物料,需要人工調整吊具直徑參數來滿足不同直徑物料的吊運。

圖14 盤卷吊具

自動化起重機采用電磁吊具(圖16),結構為單塊電磁鐵掛梁,由一塊電磁鐵吊掛在橫梁下固定點,電磁鐵與物料接觸面采用弧形結構,增大接觸面積,安全可靠;橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。

2.5 鋼筋籠專用吊具

圖15 鍍鋅卷夾鉗

圖16 弧面電磁吸盤

鋼筋籠吊具主要用于鋼筋籠成品吊運、堆垛。國外常規采用鋼筋籠掛鏈,由橫梁下的鏈條兜起鋼筋籠進行吊運。整個過程需要人員進行物料吊掛,操作麻煩,勞動強度大。

自動化起重機采用鋼筋籠夾具(圖17),結構為雙鉗臂抱夾掛梁,由兩組鉗臂吊掛在橫梁下固定點,鉗臂通過液壓推桿開閉,與物料采取抱夾托起結構,不對物料夾持,只是托起鋼筋籠,鋼筋籠夾不會變形,安全可靠;橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。

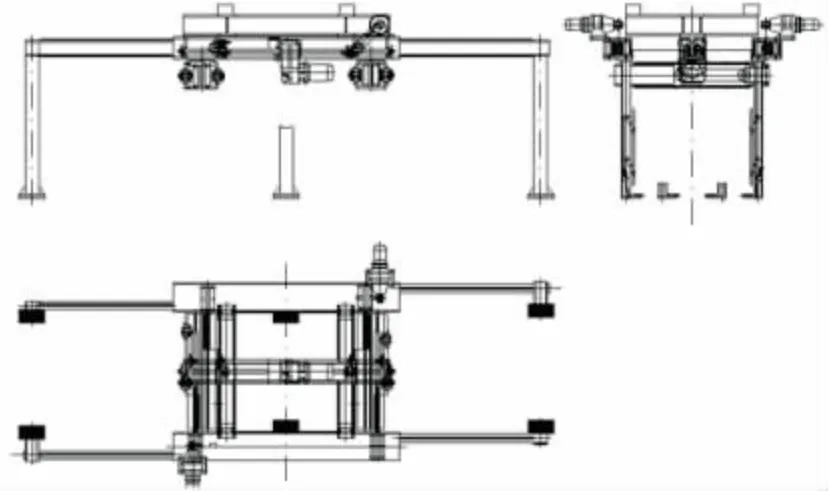

2.6 鋼筋網片專用吊具

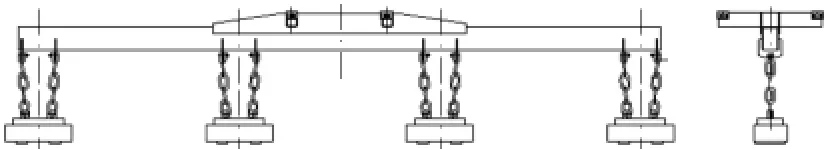

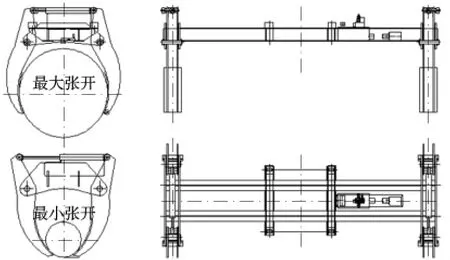

鋼筋網片專用吊具主要用于鋼筋網片成品吊運、堆垛。國外常規采用的吊具如圖18 所示,吊具由4 或6 個鉗腿組成。吊運時,鉗腿插入鋼筋網片網眼空隙中并收縮,依靠鉗腿的傾角托起網片。不同網片要調整鉗腿距離。

圖17 鋼筋籠夾具

圖18 鋼筋網片夾具1

圖19 鋼筋網片夾具2

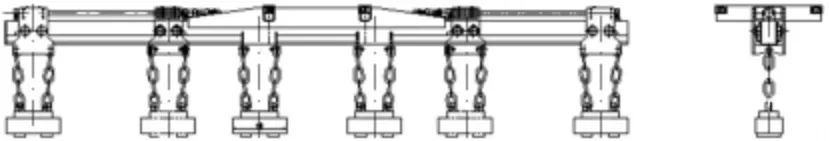

自動化起重機采用的吊具如圖19 所示,結構為四鉗腿掛梁,每兩個鉗腿連接在可伸縮支架上。支架在導槽內由三合一減速裝置驅動鏈條傳動,帶動支架伸縮來調整鉗腿間距以適應不同寬度物料的吊運,與物料采取托起結構,不對物料夾持,只是托起鋼筋網片,不會將鋼筋網片夾變形,安全可靠;橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。

2.7 桁架板專用吊具

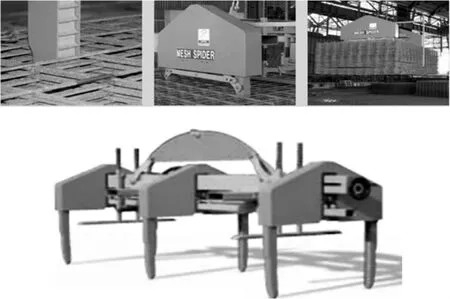

桁架板專用吊具主要用于桁架板成品吊運、堆垛。國外無專用吊具。一般采用鉤子鏈條鉤掛在桁架板鋼筋上,進行吊運。

自動化起重機采用的吊具如圖20 所示,結構為六鉗腿掛梁,橫向移動機構和縱向移動機構。中間2 個鉗腿固定縱向移動伸縮支架的導槽上,兩邊2 個鉗腿連接在可縱向移動伸縮的支架上,支架在導槽內由三合一減速裝置驅動鏈條傳動。導槽又連接在可橫向運動的伸縮支架上,支架在又一層導槽內由三合一減速裝置驅動鏈條傳動帶動支架伸縮。通過縱橫向機構調整鉗腿間距,以適應不同長度和寬度物料的吊運,吊運物料采取托起結構,不對物料夾持,只是托起桁架板,不會將桁架板夾變形,安全可靠;橫梁上有4 個角型件,可與吊具上架通過旋鎖裝置可靠連接。

3 吊具自動供電裝置

圖20 桁架板夾具

上述自動化吊具都屬于電動型,需要電力驅動。由于本項目為全自動,無人化操作,更換吊具時需要能夠自動接通電源。這就需要在吊具上架和吊具之間設置電源自動接通裝置(圖21)。采用彈性供電裝置,一端安裝在吊具上架,另一端安裝在吊具上。當導板引導吊具上架與下部吊具定位并連接后,彈性供電裝置被壓下,此時就可以接通電源,實現更換吊具時,無需人工自動接通電源的目的。

圖21 電源接通裝置

4 吊具自動調節尺寸設計

吊運不同尺寸的物料前,吊具的控制系統要能接收到物料的參數信息。然后下發指令,依據指令自動將吊具調整到與物料尺寸對應的開口尺寸,吊具上要有尺寸參數反饋裝置(如編碼器),能將開口尺寸反饋給控制系統進行確定。

5 吊具支架設計

實現自動更換吊具,吊具支架的設計也十分關鍵,要將吊具支架固定在廠房內的固定位置,并且在每次使用吊具完畢,再放置時都能夠使其位置和接口保持不變,以滿足吊具上架下一次的自動可靠抓起。因此需要在吊具與支架之間同樣設置導向板,在水平面兩個方向設置定位塊,來固定吊具位置。其高度方向由吊具支架的支撐面高度確定。

6 總結

通過介紹不同物料,對吊具結構和電氣控制,電源供給的適應性分析,提出吊具設計方法,實現了不同物料的吊運和一機多吊具的自動更換和自動供電。經過多臺的產品設計和交付使用,跟蹤反饋效果比較理想。吊具的合理設計是實現產品自動化的必要條件,是實現全自動起重機物料搬運能夠深入推廣應用的主要依據。吊具的成功研發不僅可以提高公司競爭力,還符合目前國家推廣的智能制造,綠色制造的理念,對智能化工廠建設有著深遠社會效益。