離心泵節能技術的研究及應用

劉 濤

(長慶油田分公司第三采油廠,寧夏銀川 750006)

0 引言

離心泵作為喂水、供水、輸油系統中的重要設備,按全生命周期計算離心泵運行成本占總成本的65%~80%,由于工藝設備匹配性差、部分選型過大導致“大馬拉小車”、出口節流回流損失、以及輸送介質腐蝕結垢等因素影響,造成離心泵未在高效區間運行,運行成本居高不下。采油三廠積極應用節能降耗技術,優化離心泵運行參數,有效提高離心泵機組運行效率,大幅降低離心泵用電能耗,對實現油田設備精益管理具有重要意義。

1 采油三廠離心泵運行現狀

采油三廠共有各類集輸站點362 座,其中聯合站14 座,接轉站46 座,增壓點227 座,脫水站16 座,計量站52 座。共有各類離心輸油泵260 臺(總功率為18 289 kW),離心供水泵62臺(總功率9284 kW),單級離心泵1112 臺(總功率4509 kW)。

離心泵運行成本較高的主要原因有4 個方面:①現場工況和離心泵額定參數匹配性差,通過出口閘門調節排量造成憋壓,造成離心泵運行過程能耗損失大;②泵體老化,檢修多次導致泵體內部葉輪、導葉裝配間隙過大,軸向、徑向偏磨,運行參數達不到額定參數,泵效較低;③設備選型與輸送介質適應性差,主要體現在輸送采出水和含氧量高的介質,對葉輪和泵軸等配件的腐蝕,造成離心泵檢修頻繁;④離心泵配套的電機屬于高耗能落后機電設備,電機能耗高。

研究節能措施,應用先進技術和配套高效設備,提高離心泵系統綜合效率,對實現油田設備精益管理具有重要意義。

2 離心泵節能降耗技術應用

按照離心泵設備全生命周期管理計算,總成本=采購成本+運行成本+維護成本+管理成本。其中,采購成本一般占總成本的5%~15%;運行成本一般占總成本的65%~80%(主要節能環節);維護成本一般占總成本的10%~15%(主要節約環節);管理成本一般占總成本的1%~3%(節約環節)。

實現離心泵設備全生命周期經濟運行,首先要實現運行成本最優,才能保證離心泵設備在整個全生命周期內高效運行。

2.1 節能高效離心泵的應用

在原離心泵基礎上,加裝自平衡系統和軸向間隙調整系統,更換和現場工況相吻合的三元流葉輪導葉,易損件通過設計改進和材料改進,設備運行條件完全和現場設備運行工況相吻合,水力性能、機械性能、維護周期和使用壽命遠優于原泵,能效水平相對于原泵可提高10%以上。

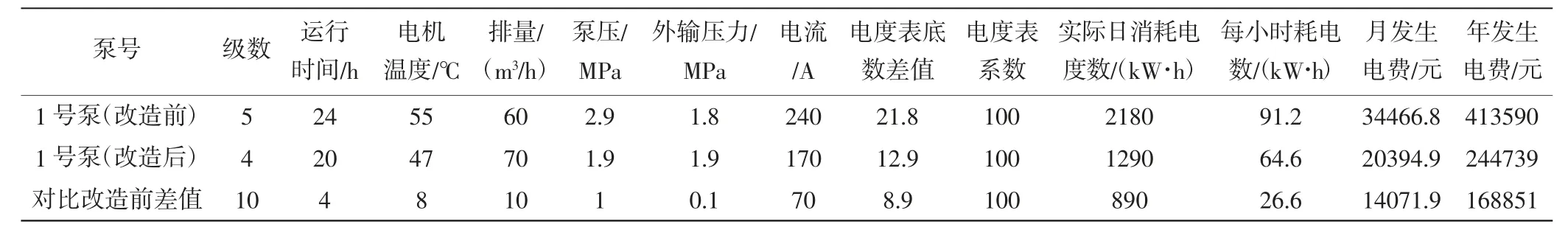

采油三廠通過對原有離心泵進行升級改造,同時根據現場實際運行參數需求,合理設計離心泵參數,保證各項參數達到最優,從表1 中可以看出5 臺離心泵的平均節電率達到30.77%。

2.2 高耗能離心泵電機更換

高效電機的定義:高效電機指達到或優于《中小型三相異步電動機能效限定值及能效等級》(GB 18613—2012)標準中節能評價值的電機。高效電機通過降低電動機定子繞組電阻損失、電動機轉子繞組電阻損失、電動機鐵耗損失、電動機雜散損失、電動機摩擦損失及流動損失,提高電動機效率。目前廣泛應用的Y系列電動機效率平均值為87.3%;高效電動機的效率平均值為90.3%,超高效電動機其效率平均值為91.7%。

采油三廠通過對7 臺Y 系列離心泵電機(總功率為1342 kW)更換為2 級的高效節能電機后,有效提高了離心泵電機效率。更換后電機效率提高3%,按照平均負載率80%,利用率0.7 計算,每年可節約電量=1342×24×365×3%×80%×0.7=19.74 萬kW·h,年節約電費=19.74×0.64=12.64 萬元。

表1 離心泵改造前后數據對比

表2 離心泵5 級改4 級前后數據對比

2.3 離心泵常規調節方式

2.3.1 葉輪外徑切割

利用切割葉輪的方法改變離心泵特性時,葉輪外圓切割量不能太大,否則會引起泵效降低過多,最大切割量與比轉速有關,比轉速越大,允許的切割量越小。離心泵葉輪直徑切割變小后,對應的流量、揚程、軸功率都表小,同時改變了泵的曲線。一般推薦葉輪直徑3%以下的切割量,超過了此切割量,葉輪外徑和導葉之間的空間加大會產生渦流,使泵的效率大幅降低,并且會加大不平衡的軸向和徑向力,引起泵的振動。

2.3.2 離心泵抽級

離心泵在揚程過高且流量適當的情況下,要實現節能可通過減少葉輪級數,降低泵的揚程來實現。抽級改造就是去掉富余揚程的葉輪,通過減少葉輪級數,降低泵的揚程來實現,從而有效達到了節能的目的。

根據現場實際運行參數需求,對原有離心泵葉輪進行抽級,保證各項參數達到最優,從表2 中可以看出離心泵由5 級抽級為4 級,日節電率下降40.8%,節電效果明顯。

2.3.3 變頻調節

用改變電機頻率的方式降低泵轉數,而達到節能降耗的目的,但是流量和轉數是倍率關系見式1,揚程是轉數平方的關系見式2,軸功率是轉速立方的關系見式3。

式中:Q2、H2、P2、n2為調速后的實際流量、揚程、軸功率、轉速;Q1、H1、P1、n1為額定流量、揚程、軸功率、轉速。

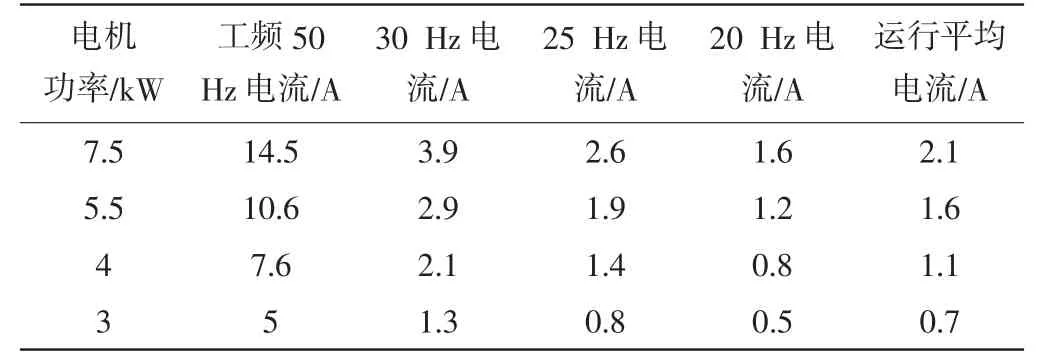

從表3 中可以看到,30 Hz 運行電流下降73%,25 Hz 運行電流下降82%,20 Hz 運行電流下降88%,可以看到通過變頻器調節節電效果明顯。

同時在對單級離心泵熱水循環泵加裝變頻器降低轉速運行的同時,在滿足現場正常換熱需求的同時,降低了電能損耗,降低了管線內雜質對換熱暖氣片的沖刷,降低了憋壓運行電機電流滿載造成的電機頻繁燒壞問題,降低了因憋壓造成的機封漏失問題,消除了憋壓運行的噪音,實現了換熱系統高效運行。

2.4 其他方式

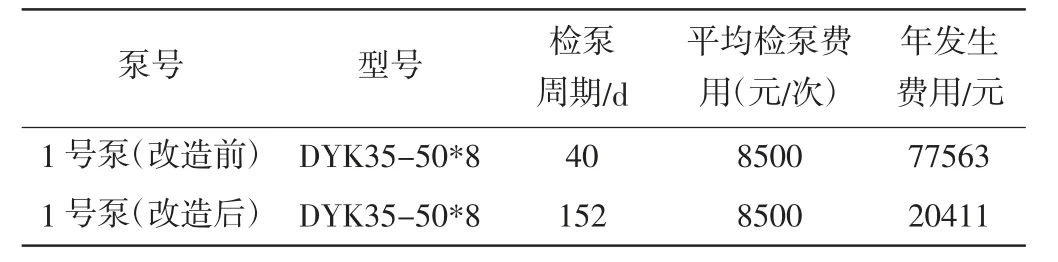

針對部分站點介質腐蝕、結垢嚴重,葉輪使用壽命短、頻繁檢修問題,引進納米涂層技術。離心泵葉輪易結垢問題,通過將泵葉輪進行防垢耐蝕納米涂層加工,經現場應用試驗,檢泵周期延長3 倍,單臺泵年可節約維修及材料費5.72 萬元;葉輪結構情況得到有效解決,泵效提高。葉輪改造前后效果對比見表4,離心泵葉輪涂層處理前后效果如圖1 所示,為該項技術下一步擴大應用奠定了基礎。

表3 熱水循環泵不同頻率下運行電流測試數據

表4 葉輪改造前后效果對比

圖1 離心泵葉輪涂層處理前后效果

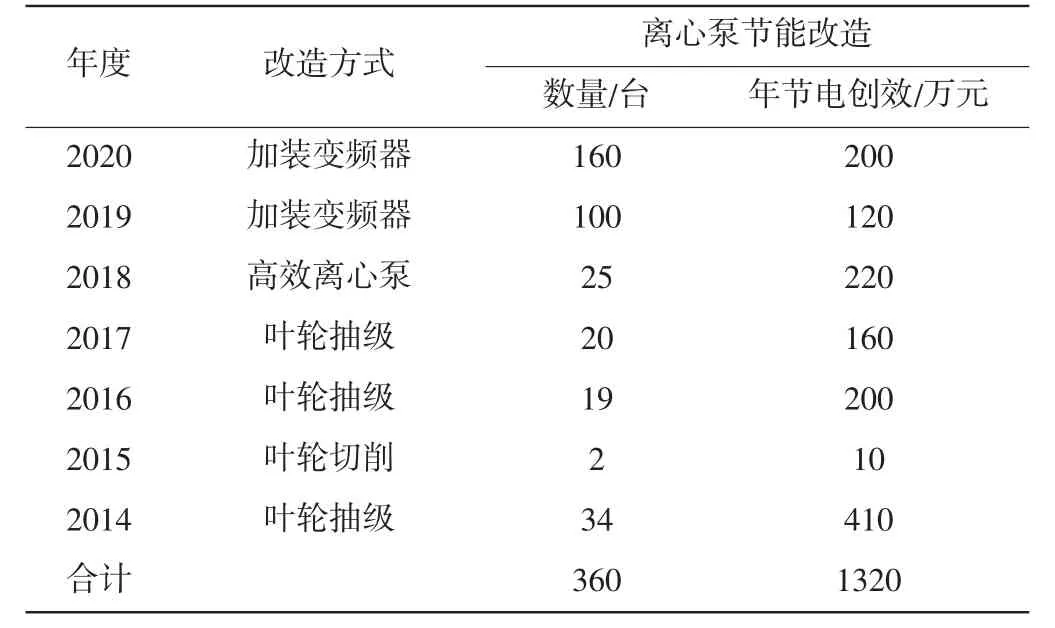

2.5 離心泵節電效果(表5)

表5 離心泵改造節能效果

采油三廠結合現場運行實際參數,通過離心泵葉輪抽級、葉輪切削、加裝變頻器,使用高效離心泵等技術,累計實現改造360 臺,節約電費1320 萬元,起到了良好的經濟效率。

3 結束語

從設計者角度考慮,在設計之初需要將流量和揚程的裕量相應的提升10%~15%,實現離心泵安全平穩運行目標,但弊端就是相應地提升了離心泵的能量損耗,形成更大的經濟浪費。所以作為設備管理人員需要結合現場實際參數和離心泵額定參數,選取最佳的離心泵改造方式,保證工藝設備匹配性,使離心泵在高效區間運行。