KDF3E成型機凝膠加注導絲舌的研發

曹炳強,周靖博,王 超

(紅云紅河煙草(集團)有限責任公司紅河卷煙廠,云南彌勒 652300)

0 引言

目前國內各廠家生產凝膠濾棒工藝的凝膠加注方式,一般采用在普通的導絲舌前懸掛凝膠加注膠針施膠方式。該方式的導絲舌前懸掛凝膠加注膠針施膠方式,伸入導絲舌內部的膠針無法保持固定,存在膠針與導絲舌內高速運動的絲束摩擦大而導致膠針擺動大,施膠中心線位置難以保障“濾棒圓周中心位置偏差≤1 mm”的質量標準要求。同時,由于該方式安裝的膠針與高速運動的絲束成90°角,摩擦阻力大,導致成型機中高速生產時,容易出現凝膠濾棒“縮頭”質量缺陷。而采用導絲舌內壁焊接導管并插入凝膠加注膠針施膠方式,該方法膠針整體位于導絲舌腔體內部,破壞了原導絲舌結構,生產過程中導管及焊接部分對絲束摩擦大,成型機中高速生產時,容易出現濾棒端部“縮頭”質量缺陷,且操作時容易造成焊接導管脫落和膠針損壞等。針對以上問題,研發改進措裝置。

1 凝膠加注工藝流程

“紅河(A7)”卷煙使用的濾棒為特殊工藝的載香凝脂濾棒(以下統稱凝膠濾棒)。紅河卷煙廠用來改造凝膠加注工藝的KDF3E 成型機,設計速度600 m/min。生產初期,凝膠濾棒存在施膠中心線位置偏差大,以及中高速(>300 m/min)條件下濾棒端部縮頭的缺陷,對產品質量和品牌形象造成了一定程度的影響,并嚴重制約著設備生產效能的發揮,無法滿足凝膠濾棒精益、高效生產的需求。為響應行業高質量發展的號召,解決這一關鍵性問題,自主研發了穩定性能更高、更完善的濾棒凝膠加注導絲舌。裝置的工藝流程如圖1 所示:絲束經過送絲器收攏進入導絲舌,凝膠膠針伸入導絲舌腔體內,在該處完成凝膠加注。

2 膠針定位方式

根據膠針與導絲舌相對位置要保持穩定,對導絲舌腔體結構影響小,維修時間短的需求特點,通過采用直插式膠針定位方式,僅有膠針前端施膠部位伸入導絲舌,最大限度地保持了原機結構的完整性。膠針與導絲舌相對位置穩定。由于導絲舌材料為合金,與不銹鋼膠針均有較好的耐磨性,可保持膠針與導絲舌相對位置穩定,從而保證凝膠加注位置的準確性。同時,直插式無焊接工藝,通用于生產凝膠濾棒和普通濾棒,不存在脫落問題,膠針損壞更換即可,耗時短。

圖1 凝膠濾棒生產工藝流程

2.1 膠針內徑的確定

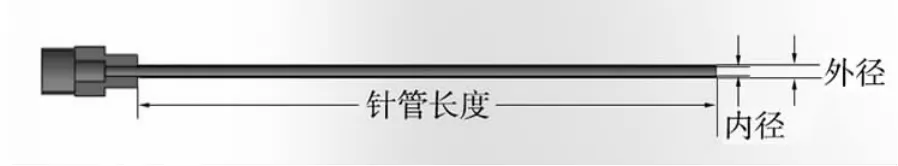

膠針結構如圖2 所示,凝膠經過膠針加注至濾棒內部后呈圓柱形,根據生產條件下凝膠膠液密度及單支濾棒凝膠施加量,經過計算得出凝膠膠線直徑,進而得出所需膠針內徑。計算過程:依據已知數據:凝膠膠液在60 ℃的工作溫度下,密度ρ=1.12 g/cm3,濾棒長度L=100 mm,單支濾棒凝膠施加量m=0.15 g。單支凝膠所需施加的凝膠體積V=m/ρ=133.9 mm3;凝膠膠線截面積S=V/L=

因此選擇膠針內徑為1.3 mm,結合膠針調整需求,確定安裝孔外徑為1.6 mm。

圖2 膠針結構示意

2.2 導絲舌結構加工

2.2.1 導向孔孔徑加工

針對導向孔孔徑由膠針外徑與配合精度來決定的設計理念,為保證施膠點精確定位,同時考慮到實際安裝的便捷性與難易程度,根據膠針外徑以及安裝配合精度需求,確定導向孔徑為

2.2.2 導向孔加工位置

2.2.2.1 施膠點位置

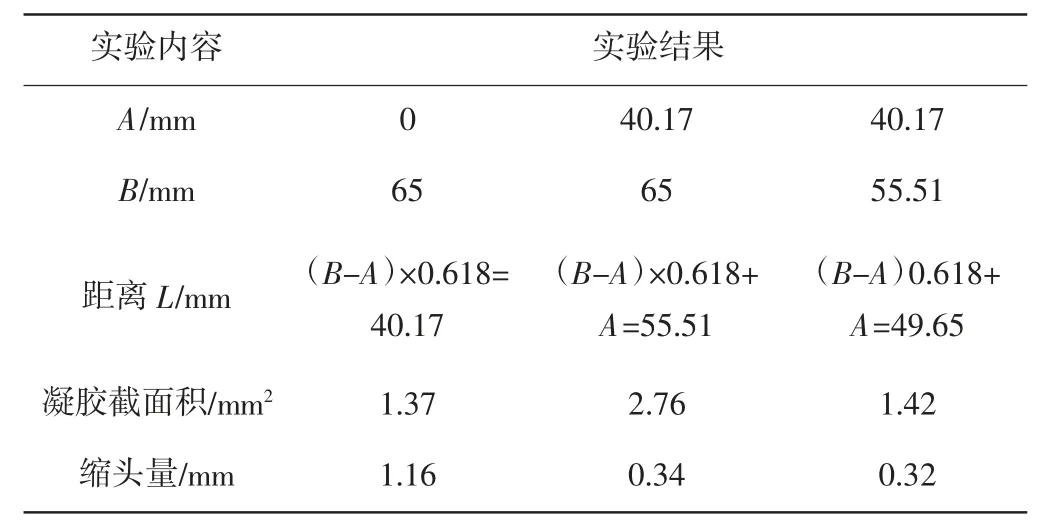

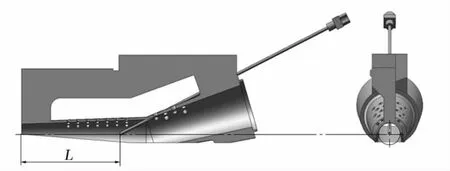

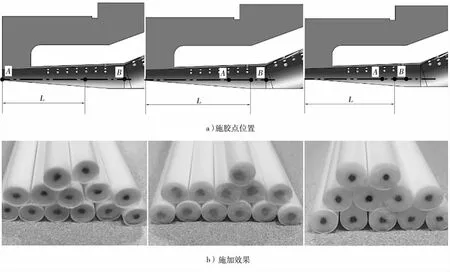

如圖3 所示,施膠點應處于導絲舌腔體中軸線上,為找出最佳施膠點位置,使用添加著色劑的凝膠進行模擬實驗,對施膠點與導絲舌前端在不同距離L 下凝膠膠線施加效果及濾棒端部縮頭情況進行檢查。

(1)實驗原理。使用添加著色劑的凝膠進行模擬實驗。

(2)實驗目標。縮頭量≤0.5 mm;凝膠截面積1.33~1.5 mm2。

(3)實驗步驟。①在凝膠中添加著色劑;②施膠點設計區間為距離導絲舌前端0~65 mm 處,在區間內使用黃金分割法依次計算黃金分割點,將其設定為施膠點進行實驗(圖4)。

(4)實驗數據。見表1。

根據實驗結果,將施膠點位置確定為距離導絲舌前端L=49.65 mm 處。

表1 施膠點位置模擬實驗

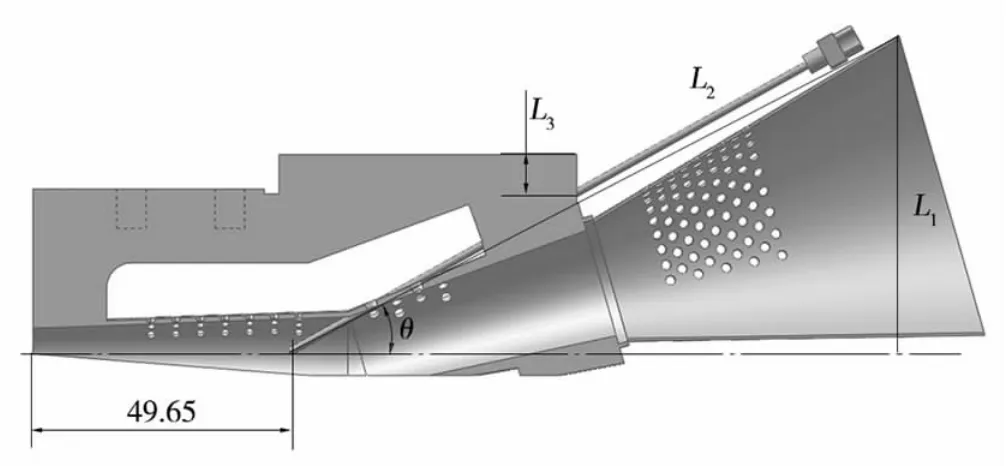

圖3 施膠點位置

2.2.2.2 導向孔與中軸線夾角

如圖5 所示,確定導向孔加工位置與角度。根據導絲舌及送絲器罩的結構和相對位置關系,需確保膠針的安裝和前后位置的調整與送絲器罩位置不沖突。

通過對所需尺寸L1、L2進行現場測量,確定施膠點與送絲器罩最高點的距離為L1=138.264 mm,送絲器罩最高點相對于導絲舌腔體中軸線的高度L2=64.08 mm,因此,導向孔與導絲舌腔體中軸線的夾角需要滿足θ≥27.6°。

導向孔的加工位置隨之確定。經測量,導向孔加工位置高度距離導絲舌頂部為L3=6.84 mm,而左右位置處于導絲舌中軸線正上方。

2.2.3 導向孔加工方式

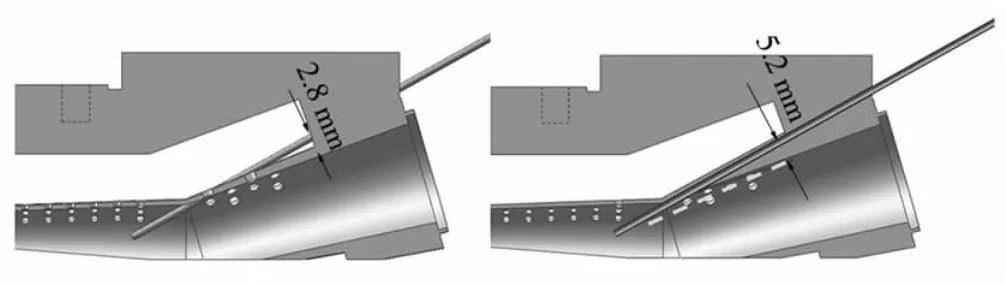

選用增厚外壁加工的方式。將導絲舌外壁增厚合適的尺寸,再根據所確定的位置及角度加工導向孔。導向孔整體貫穿于導絲舌實體內部,同軸度好。由機械設計公式,計算得出導絲舌外壁與導向孔中心距離為d≥3.2 mm,由此可以計算出導絲舌外壁應增加的厚度為5.2 mm(圖6)。

3 膠針調整方式

采用如圖7 所示萬向調節支架。通過萬向調節固定膠針位置與膠針前后調整,實現施膠位置精準控制。

4 項目實施情況

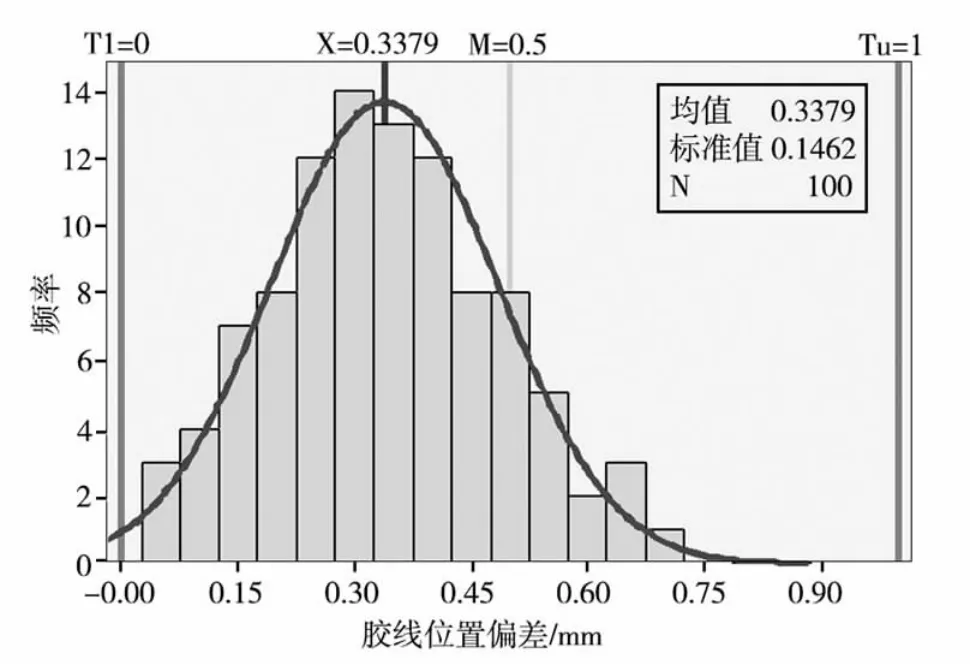

凝膠加注導絲舌流程、結構設計定型后,通過膠針采購、導絲舌加工、萬向調節支架采購、安裝調試,并對凝膠加注環節相關物理指標進行了測試驗證。隨機抽取凝膠濾棒,檢查施膠中心線位置偏差。如圖8 所示,從直方圖中可以看出,凝膠膠線施加位置偏差全部小于1 mm,均值為0.3379 mm,凝膠膠線位置十分穩定,濾棒施膠中心線位置精度達到驗證預期。

5 項目效益分析

裝置研發投入使用后,KDF3E 成型機組凝膠濾棒的生產車速達到了550 m/min,凝膠濾棒的生產效率提升83.3%,且凝膠濾棒產品質量穩定。通過在設備300~550 m/min 的生產速度下抽樣,對濾棒端部縮頭量進行檢查發現,生產速度在550 m/min的速度內,凝膠濾棒質量均達到工藝指標要求(≤0.5 mm),濾棒無縮頭缺陷(圖9)。項目有效解決了原生產工藝模式下凝膠濾棒存在的問題,凝膠濾棒的產品質量得到了強有力的保障,為“紅河(A7)”卷煙精益生產奠定更堅實的工藝技術基礎。

6 結束語

凝膠加注導絲舌的研發,實現了KDF3E 凝膠濾棒“優質、高效”的生產,革新了凝膠濾棒在線生產凝膠加注的方式,其創新理念具有一定的前瞻性。且該成型機凝膠加注導絲舌具有“一舌兩用”的優點,可兼容于凝膠濾棒與普通濾棒生產。該技術在凝膠濾棒生產行業內有較強的技術引領作用,具有較為廣闊的推廣運用前景和啟發作用。

圖4 施膠點位置模擬實驗

圖5 導向孔與導絲舌腔體中軸線夾角示意

圖6 導絲舌外壁增厚示意

圖7 萬向調節支架

圖8 濾棒施膠中心線位置偏差直方圖

圖9 濾棒端部縮頭量與生產速度散點圖