一種紡織企業的綜合能源評價方法

邵恩澤,王 燦,吳正勇,閻 玲

(江蘇方天電力技術有限公司,江蘇 南京 210000)

1 引言

作為我國國民經濟的傳統支柱產業,紡織工業屬于生產工序多、工藝要求高、用工多、利潤薄、能耗高的勞動密集型產業。通過對江蘇省內多家紡織企業調研,發現紡織企業在用能中存在著以下問題:(1)用能效率較低、綜合能耗較高、無規范的分級計量,用能狀況不透明,無法實現科學的管理和監測,用戶對用能情況不能做到精細分析和評估,更無法進行改造和優化。(2)各個系統間相互獨立,缺乏實現聯動的方式及策略,無法真正做到縱向源網荷儲、橫向多能互補協調優化。(3)大多數紡織企業的能源管理系統,缺乏與電網的互動,也未與大電網系統進行互聯互通,響應能力不足。

目前紡織行業主要考慮企業的經濟效益和單位產品能耗,缺少一種整體綜合能耗評價方法。當企業整體能耗水平較差時,又難以找到造成問題的原因,這時往往通過對設備更新換代以求降低能耗。基于此本文針對蘇州某紡織企業現狀,提出了一種能效評價方法,整體指標從能源物理效率、能源經濟效率、能源生態效率及供用能可靠性對企業用能情況進行總體評判,過程指標從能源供應、傳輸、轉換、存儲進行能量流動、損耗分析,基礎指標展示主要用能系統及設備的運行參數和能源使用情況等進行分析。

2 實例分析

2.1 用能概況

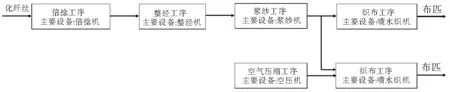

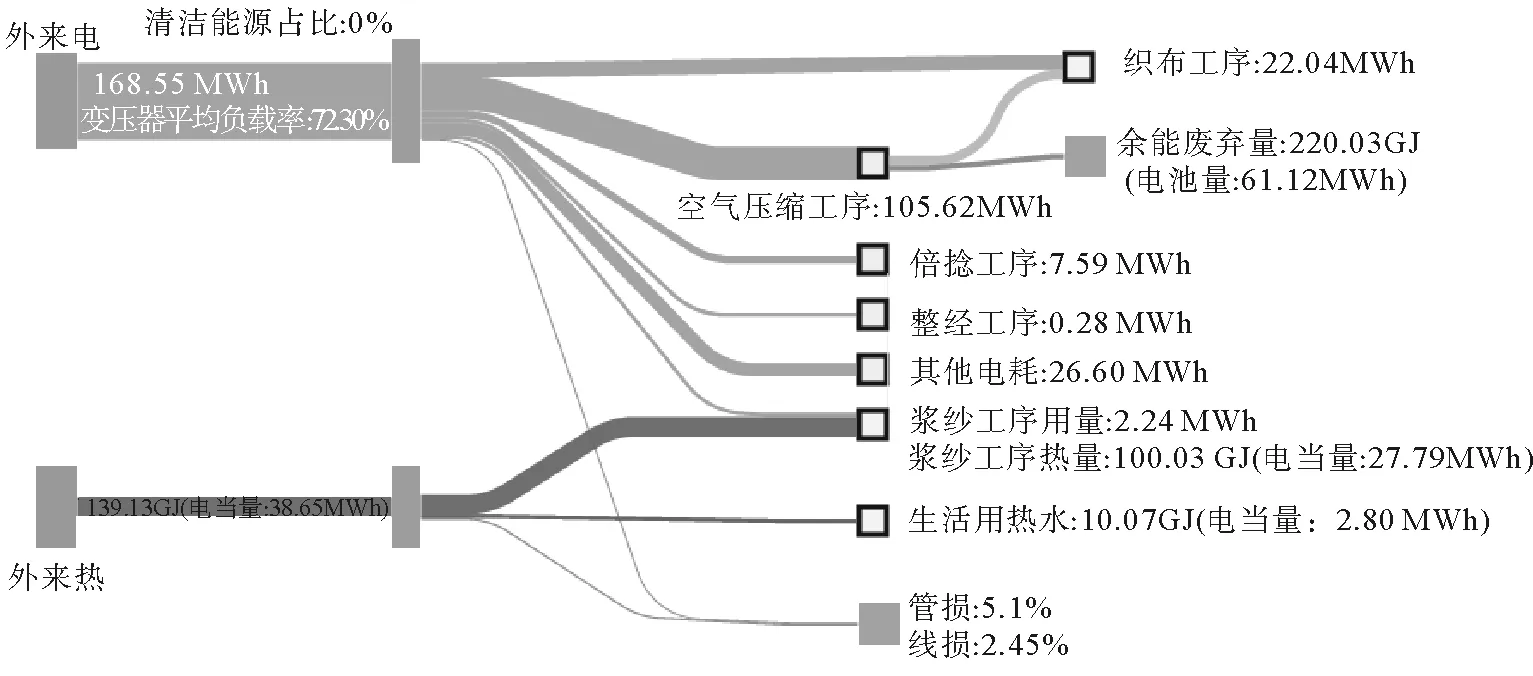

該企業能源使用主要為外購電和蒸汽,2018年用電5524萬kWh,使用蒸汽13687噸。各生產工序以用電為主,重點耗電工序為織布工序和空氣壓縮工序,僅漿紗工序使用蒸汽,其生產流程及耗能設備如圖1所示。廠區內無其它能源生產與存儲設備。以該企業某日監控數據,進行企業能流圖的繪制,如圖2所示。

圖1 某紡織企業生產流程及耗能設備

圖2 某紡織企業單日能流圖

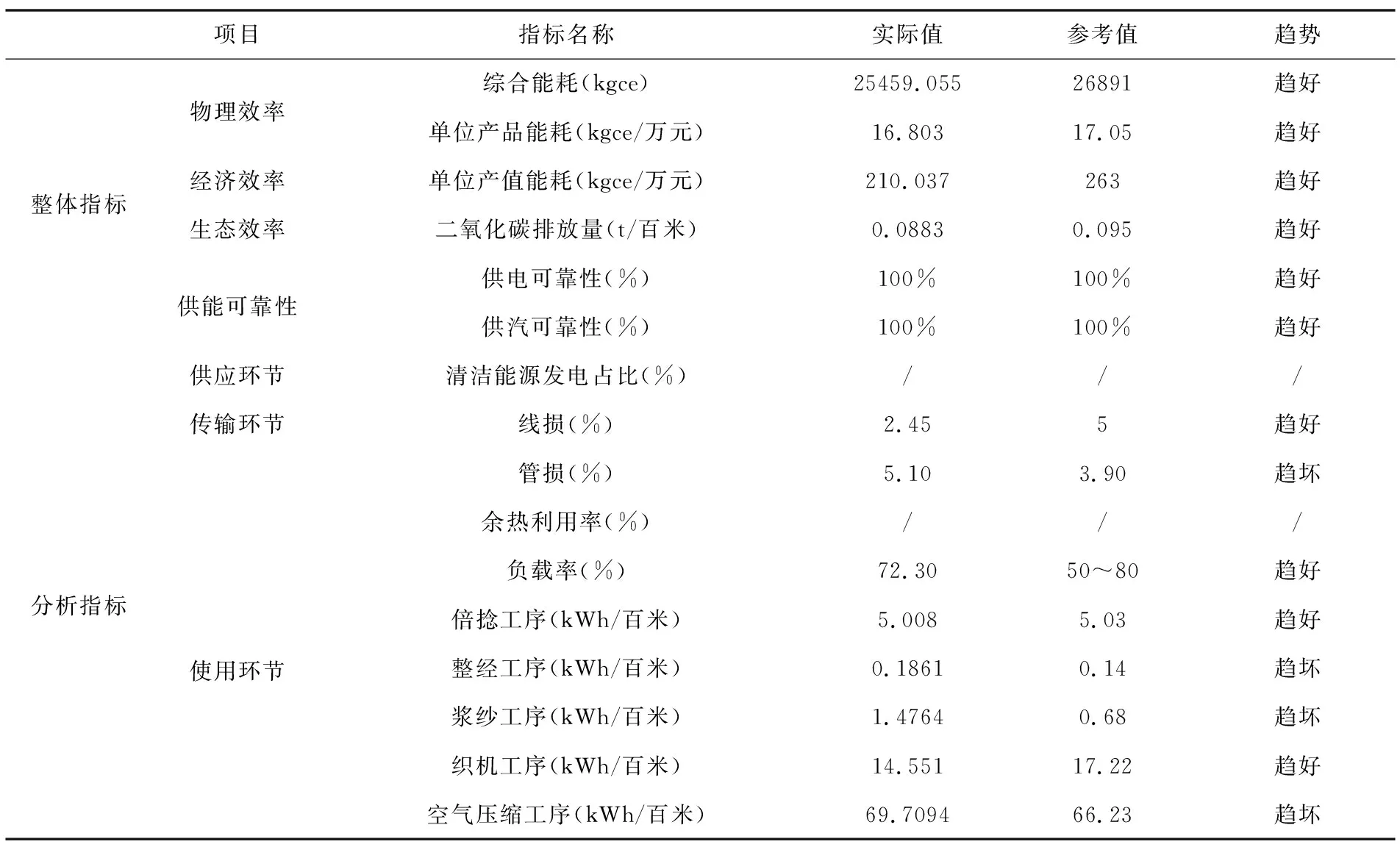

2.2 綜合能效評價情況

通過綜合能效評價發現(見表1),該企業能源物理效率較好,企業單位產品能耗與標準要求基本持平;經濟效率方面,單位產值能耗低于標準值,經濟效益較好;生態效率方面,二氧化碳排放量與去年基本持平。

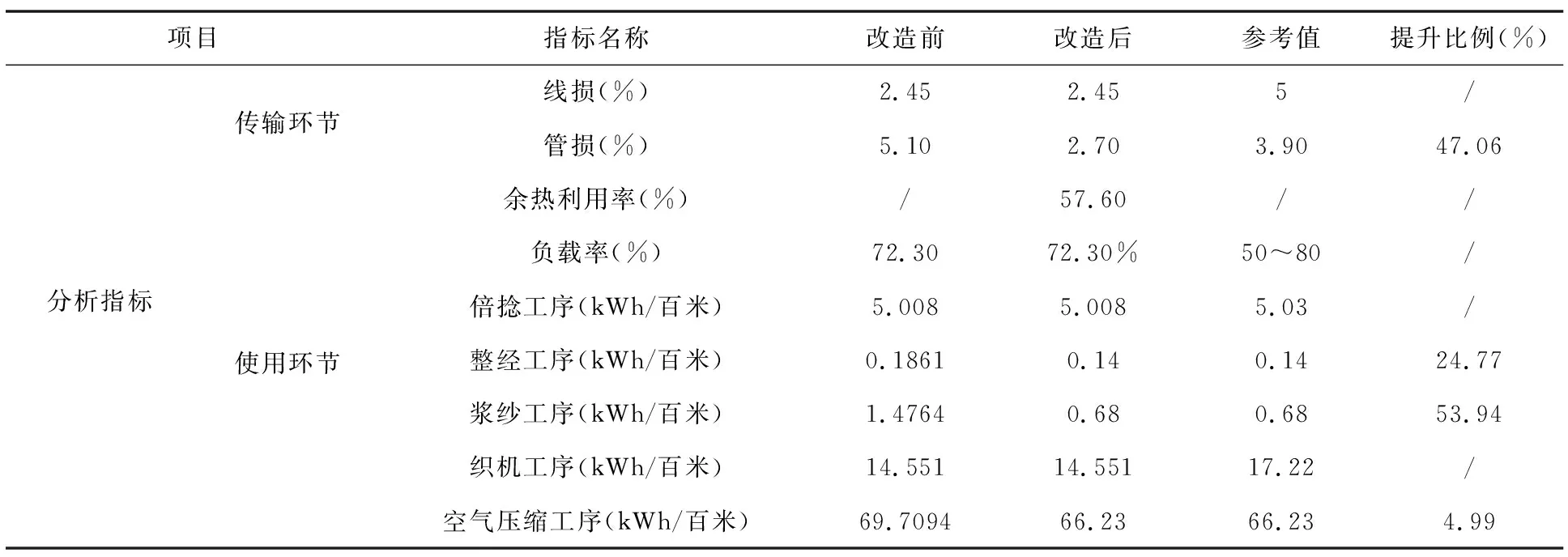

通過分析指標進一步發現,在能源生產環節,企業未利用清潔可再生能源,清潔能源占比為0;在能源傳輸環節,蒸汽管損率高于去年平均水平;在能源使用環節,未開展余能利用,整經工序、漿紗工序、空氣壓縮工序未達到標準規定值。

表1 企業典型日指標計算情況

3 改進措施

3.1 能源生產環節

廠區占地面積約5萬平方米,未投入光伏等新能源發電裝置,廠房屋頂尚未得到充分使用,建議建設光伏發電提高清潔能源占比。估算可安裝光伏電板的面積約200平方米,廠區內裝機容量約為2500 kW,廠區內日發電量約為10000 kWh,廠區內光伏投資合計需1500萬元,工業用電價格為0.7元/kWh。粗略計算,每年可產生經濟效益231萬元,該企業約需6年收回成本。單位產品能耗降低4.83%,單位產值能耗降低5.37%,百米布二氧化碳排放量降低5.25%。

3.2 能源傳輸環節

企業內蒸汽管網管損為5.1%,高于2018年平均管損3.9%。企業內部分供熱管道存在保溫層老化脫落現象,目前已對老化部分維修。改造后,實際測試管損率降低至2.7%,購入熱量可節省3.4317 GJ/日,每日可節省蒸汽1.13噸,以工業用熱約200元/噸計算,每日可節省225.03元,每年可節約蒸汽能源成本7.42萬元。巖棉管保溫材料投入成本約200元/米,重新進行維修的管道約100米,總成本約2萬元,約需要89天收回成本。單位產品能耗降低0.46%,單位產值能耗降低0.48%,百米布二氧化碳排放量降低0.28%。

3.3 能源使用環節

3.3.1余能利用[1]

現階段企業余能利用率為0,而企業內使用機油潤滑空壓機,空壓機油具有很高熱能,但對該部分能源未采取利用措施。企業員工生活熱水目前來源于蒸汽加熱,每天需要熱水合計約55噸,折合熱量約12 GJ,耗費蒸汽4.3噸,可對空壓機余能進行再利用,滿足生活熱水需求,每年可節約蒸汽能源成本28.2萬元。企業單臺空壓機額定功率為250 kW,空壓機冷卻油中所含熱量可達到空壓機額定功率的72%,則單臺空壓機每小時冷卻油所含熱量為648 MJ,換熱器效果通常為80%,則被加熱水可獲得熱量518.4 MJ,水的比熱容為4.2 kJ/(kg·℃),水的初始溫度可近似為一年平均環境溫度20℃,假設水加熱至70℃,則該部分熱量每小時可加熱2.47噸水,每天可產生60噸熱水,足夠員工使用。

浮頭換熱器成本約3萬元/(噸/小時),熱水流量約2.47噸/小時,投入成本約在7.5萬元,約88天就可以收回成本。以每噸蒸汽200元計,收回成本后,每天節省費用855元。單位產品能耗降低1.69%,單位產值能耗降低1.76%,百米布二氧化碳排放量降低1.04%。

3.3.2整經 漿紗及空氣壓縮工序的電耗高于標準規定能耗限額

分析發現,整經工序單位成品能耗高的主要原因是不合格品(整經斷頭數)較多,可從降低絡紗張力,減少整經斷頭為目的進行設備改造[2]。

漿紗工序中漿紗機為定頻運行,在未滿載工況時能耗較高,建議可對漿紗機內電機進行變頻改造[3]。

空氣壓縮工序中空壓機負載率均未高過80%,建議可對空壓機進行變頻改造,降低損耗[1]。

若改造后各工序能耗均滿足能耗限額,每天可節省用電量6109.8 kWh,以工業用電0.7元/kWh計算,每日可節省4276.89 元,每年可節省電能成本141.1萬元。單位產品能耗降低2.46%,單位產值能耗降低2.80%,百米布二氧化碳排放量降低2.68%。

3.4 效果評價

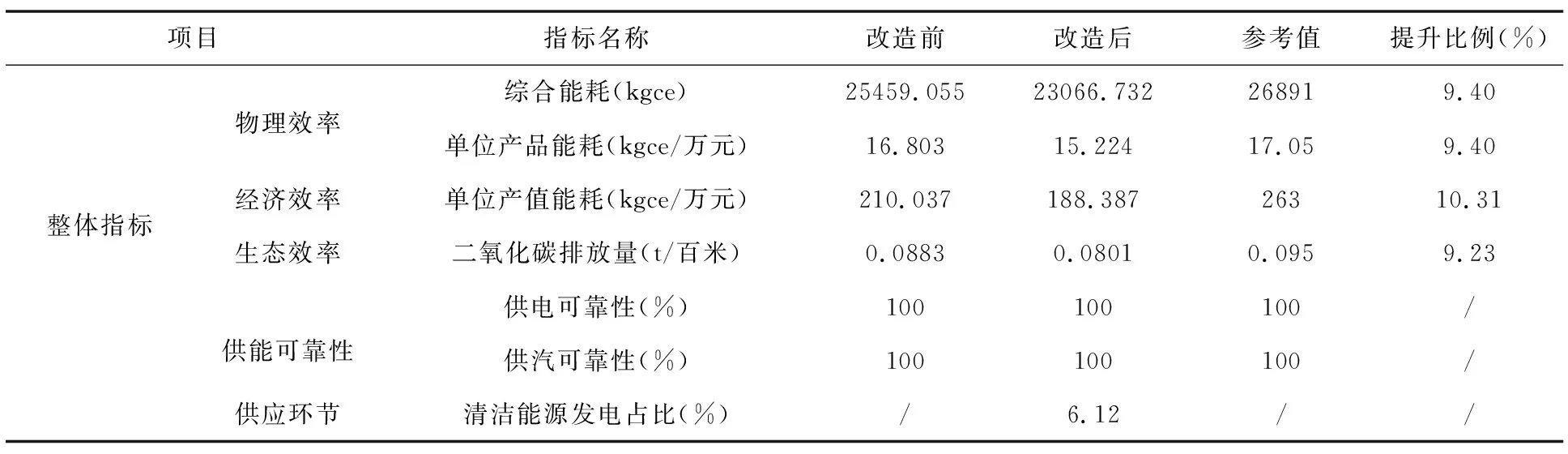

通過清潔能源利用、余能利用及工序改造,可降低總能耗2478.6 kgce/日,單位產品能耗降低9.4%,每年可節約406.3萬。改造前后日指標對比見表2。

表2 所有節能改造措施均投入情況下的指標計算結果

續表

4 結語

紡織作為輕工業,大部分企業建廠時間較早,企業內設備老舊,缺乏精細管理,不注重節能改造,存在能源傳輸過程損失多、設備能耗高的問題,具有較大的節能空間。進行成體系的能效評價后,可以反映出各工序中的能量損耗情況,并以此提出改進措施。利用該綜合能效評價體系對蘇州市某紡織公司進行能效評價,明顯降低了該企業的單位產品能耗、污染物排放等參數,給該企業帶來了節能減排的經濟收益,證明了能效評價體系的有效性。