7278鋁合金拉深成形工藝研究

劉翊安,龐國星,孫歡迎,吳 偉,魏志輝

(北華航天工業學院,河北 廊坊 065000)

0 引言

隨著汽車輕量化進程的推進,新能源汽車也在大量采用輕量化技術[1-4]。鋁合金具有低密度、高比強度、良好的成形性能及工藝性能、可回收率高、成本低等特點。這決定了鋁合金材料成為新能源汽車輕量化的理想材料之一。航空航天常用鋁合金具有民用常用鋁合金無法比擬的優良性能[5],隨著對汽車性能要求不斷提高,航空航天常用鋁合金在新能源汽車中的應用比例逐漸提高[6]。7278鋁合金是航空航天用超硬鋁材,其板料應用于新能源汽車零部件將極大提升汽車的性能,但其成形性能較差。本文利用DEFORM-3D數值模擬軟件,對7278鋁合金薄板的拉深性能進行了研究。

1 7278鋁合金沖壓成形合理溫度研究

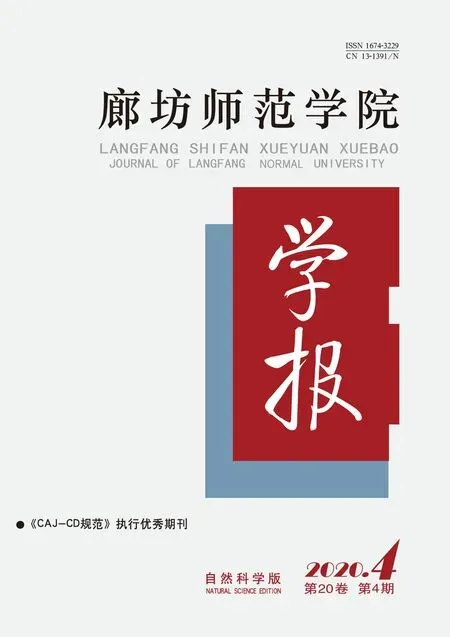

拉深是沖壓成形的主要工藝之一。拉深工藝可以極大地反映材料的沖壓成形性能。提升金屬塑性成形性能的一種有效方式是提升其塑性變形溫度[7-11]。利用DEFORM-3D 數值模擬軟件對不同溫度下的7278 鋁合金成形狀態進行拉深成形數值模擬實驗,實驗結果如圖1所示。

圖1 7278鋁合金不同溫度下拉深實驗圖

圖1 為7278 鋁合金不同溫度下拉深實驗圖。設定模具溫度為200℃,固定壓邊圈溫度為200℃,坯料厚度為1.6mm。根據坯料塑性變形體積不變的原理,參照其理論極限拉深深度,數值模擬試驗設定拉深步數為165 步。從圖中可看出,在拉深的過程中,坯料初始溫度為330℃、335℃、340℃、345℃、350℃、360℃、365℃、370℃、380℃、390℃時,模擬未達到165 步時即已出現坯料表面發生裂紋、孔洞等現象,即坯料失穩;坯料初始溫度為355℃時,變形結束后坯料未發生失穩。7278 鋁合金為高強鋁合金,冷態下塑性成形能力較差。合理提高溫度可提高金屬的塑性成形能力[12]。在較低的溫度下金屬內部原子活躍度較低,經加工后位錯密度顯著提高,隨著變形的深入加工硬化等降低金屬塑性的現象越來越嚴重,由于塑性變形產生的溫度效應等因素對金屬塑性的提高相對較弱,隨著變形的深入金屬的塑性處于降低趨勢,變形過程中容易出現提早失效現象。在變形溫度較高時,金屬的塑性變形產生的溫度效應等因素對塑性的提升大于加工硬化等機理對金屬塑性的降低,因此隨變形的深入金屬處于塑性提升的趨勢。當溫度過高時,變形熱效應提升的溫度將導致金屬實際變形溫度過高出現晶界性能迅速降低的現象,金屬的塑性、強度等指標均急劇降低,導致拉深過程中坯料過早失效。綜上所述,7278鋁合金在此工藝下的合理溫度為355℃。

2 不同板厚的7278鋁合金成形性能確定

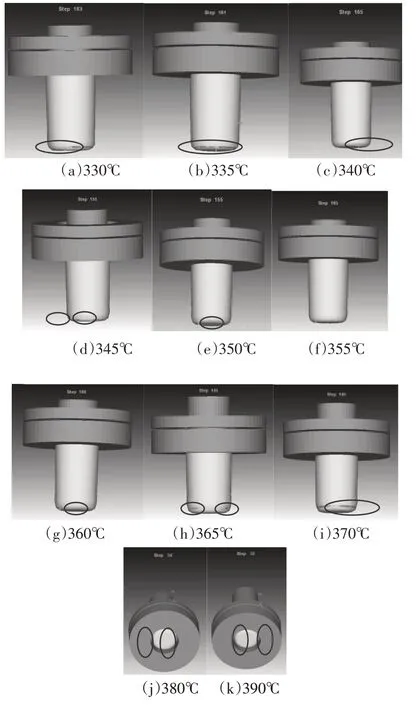

在確定了合理成形溫度之后,對不同板厚的7278 鋁合金成形性能進行確定。汽車用鋁合金板料都為薄板,因此對厚度為1.2mm、1.6mm、2.0mm、2.5mm、3.0mm的板料進行數值模擬實驗,實驗結果如圖2所示。

圖2 合理溫度下不同板厚7278鋁合金的拉深實驗圖

從圖2 中可以看出,1.2mm、2.5mm、3.0mm 板厚的7278 鋁合金在還未達到理論極限拉深深度時已出現裂紋,1.6mm、2.0mm厚度的7278鋁合金變形結束后依然未發生失效。1.2mm 厚度的試件在第74步的時候坯料出現裂紋,2.5mm 厚度的試件在第43步的時候坯料出現裂紋,3.0mm的試件在第54步的時候坯料出現裂紋。

板料較薄時總變形抗力較小,抗拉能力較差,在軸向力作用下隨著拉深的不斷深入,底部應力集中處過早的達到了抗拉極限,出現失效。拉深過程中坯料底部圓角處所受應力為兩向拉伸、一向壓縮,即,徑向、切向為拉應力,厚度方向為壓應力,此處減薄最為嚴重。拉深過程中凸緣部分受到徑向拉應力、切向壓應力作用,導致凸緣部分在厚度方向增大。坯料厚度越大,隨拉深地不斷深入,凸緣部分增大現象越來越嚴重。實驗過程中采用了固定壓邊圈,導致壓邊圈與坯料摩擦力驟增,嚴重影響坯料拉深性能,導致坯料在拉深過程中過早失效。

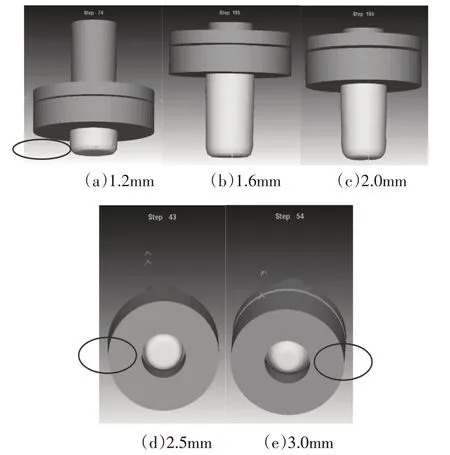

圖3 合理溫度下不同板厚7278鋁合金的理論極限拉深實驗結果圖

1.6mm、2.0mm 厚度的試件拉深結束后的狀態如圖3所示。從圖3中可以看出,1.6mm厚度的試件在經過充分拉深后材料變形較均勻,“凸耳”現象不明顯;2.0mm 厚度的試件在經過充分拉深后材料變形均勻度相對較差,發生了明顯的“凸耳”。拉深過程中出現“凸耳”現象是由于軋制的板料具有板織構。金屬板料中各個晶粒的某一個晶向趨向于與軋制方向平行,而某一個晶面趨向于與軋制平面平行,造成金屬具有各向異性。2.0mm厚度的試件“凸耳”現象較明顯表明其板料各向異性較明顯。拉深過程中凸緣平面部分金屬受到兩向壓應力、一向拉應力,即,厚度方向壓應力、切向壓應力、徑向拉應力。由于板料具有各向異性,在三向應力共同作用下,不同方向的金屬流動性不同,在切向壓應力及徑向拉應力作用下,容易變形部分流動性較好形成凸耳。相對于厚板金屬,薄板金屬摩擦力與變形抗力的比值較大,摩擦力部分限制了金屬的不均勻流動性。因此,相較于2.0mm 厚度試件,1.6mm 厚度試件凸耳形成不明顯。

3 結論

(1)7278 鋁合金板料在355℃下進行拉深實驗可以獲得較大的塑性變形量,其合理拉深溫度為355℃。

(2)不同板厚的7278鋁合金在合理拉深溫度下性能不同,1.2mm、2.5mm、3.0mm厚度的試件在拉深過程中過早的達到抗拉極限而失效,性能較差;1.6mm、2.0mm厚度的試件在拉深結束后仍然有效,性能較好。

(3)1.6mm 厚度的試件拉深時因摩擦力對金屬流動的限制作用較強,板料金屬流動較均勻,“凸耳”現象不明顯;2.0mm 厚度的試件拉深時,因摩擦力對金屬流動的限制作用較弱,織構導致板料金屬不均勻流動較易,“凸耳”現象明顯。