綜合自動化掘進機臨時支護裝置與錨索預緊增壓裝置的研制

□ 田盛時 □ 馮青林 □ 王維威

鐵法能源(集團)有限責任公司曉南礦 遼寧調兵山 112700

1 研制背景

鐵法能源(集團)有限責任公司曉南礦位于鐵法煤田東南邊緣,礦井采用立井多水平上下山開拓方式,采煤工作面與掘進工作面均采用機械化生產。近年來,回采工作面以1.5 m以下煤層回采為主,由于工作面儲量少,推進速度快,因此只有增大掘進進尺才能滿足需求。綜合自動化掘進作業的工藝循環為截割、退機、敲幫問頂、臨時支護、永久支護、再截割。七個掘進工作面均采用這一工藝,使用EBZ200型半煤巖綜合自動化掘進機等設備同時作業,滿足生產需要。

在施工中,發現臨時支護和永久支護作業存在作業人員參與度高、勞動強度大、效率低下等問題,主要體現在兩個方面。原臨時支護形式如圖1所示,全過程均為人工操作,步驟較多。首先安設兩套挑頂架和挑頂環,然后通過挑頂桿用人力將金屬錨網和鋼筋梁挑起,與頂板接觸,實現超前頂板臨時支護,最后用錨桿機打住頂、幫錨桿,安裝錨桿托盤,完成對頂板的支護。在永久支護中,需要對錨索進行緊固。錨索的緊固壓力為36.5 MPa,而綜合自動化掘進機液壓系統壓力一般不超過20 MPa,因此不得不采用人工手壓泵預緊的方式,打壓5~6 min后才能使緊固壓力增大到36.5 MPa,費時又費力。

▲圖1 原臨時支護形式

鑒于上述原因,為提高掘進施工效率,降低作業人員作業強度,確保安全生產,筆者結合綜合自動化掘進機工作面的實際情況,研制出綜合自動化掘進機臨時支護裝置和錨索預緊增壓裝置。

2 原臨時支護流程

綜合自動化掘進機截割出2 m高的空頂區后,倒退至待機區。多名掘進作業人員協同作業,先接設錨網,再安裝挑頂環,用于將挑頂桿懸掛在頂板上,并安裝挑頂架,用于固定挑頂桿的后端,最后縱向安裝約3.5 m長的挑頂桿探至空頂區。挑頂架前輕后重,依據杠桿原理將鋼筋梯挑起。在鋼筋梯內孔的預留位置上用錨桿機打注錨桿,安裝錨桿托盤,完成對頂板的臨時支護。

這一流程主要有三點不足:① 對頂板缺少初撐力,安全可靠性差;② 流程十分煩瑣,需前后工序操作人員配合嫻熟,而且易出現人身磕碰情況;③ 挑頂桿與頂板為點接觸,挑頂縱深范圍僅為2 m,不能完全貼合頂板,需用更快速、可靠的裝置來減少作業人員數量,降低作業人員勞動強度。

3 臨時支護裝置

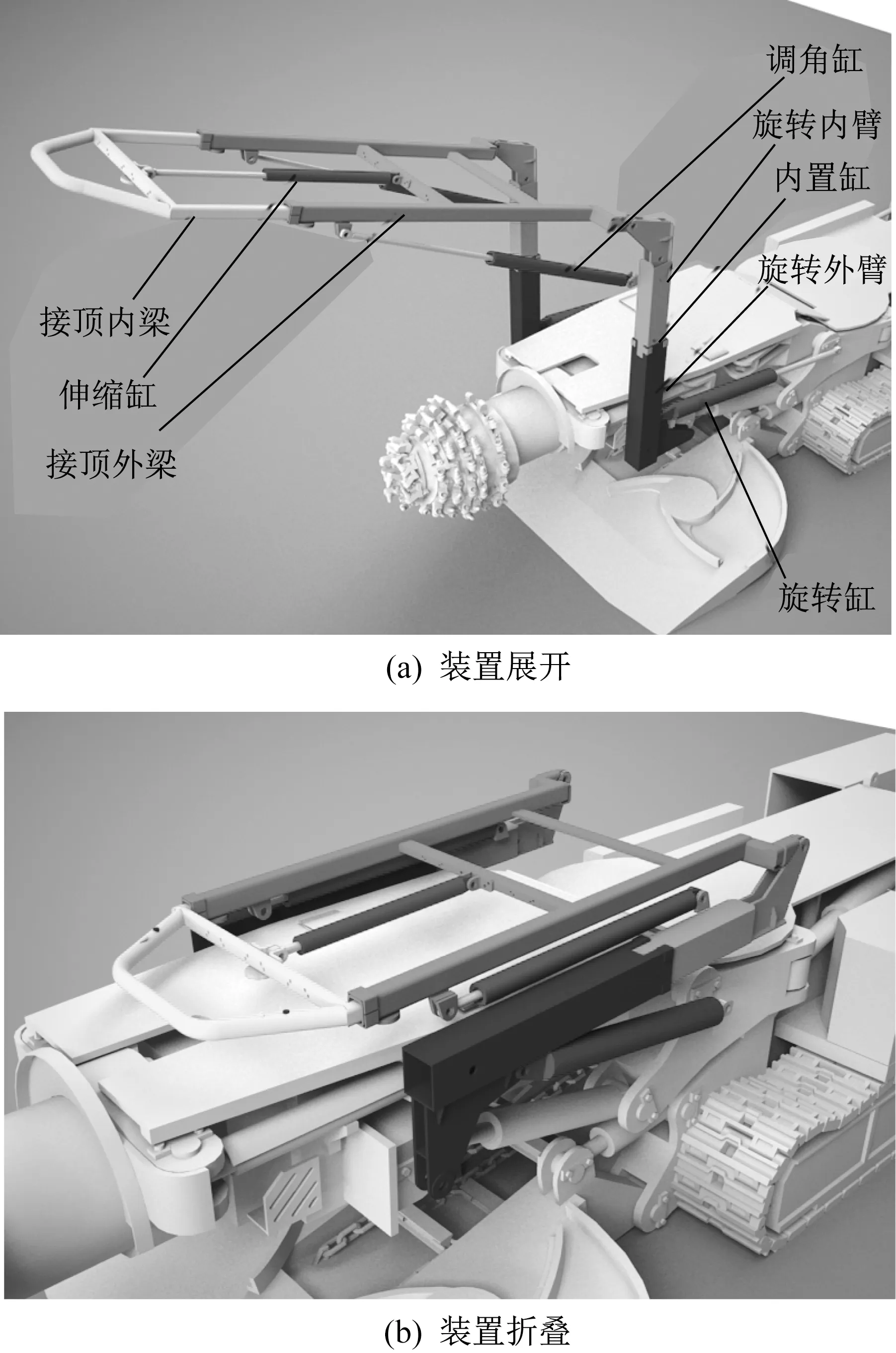

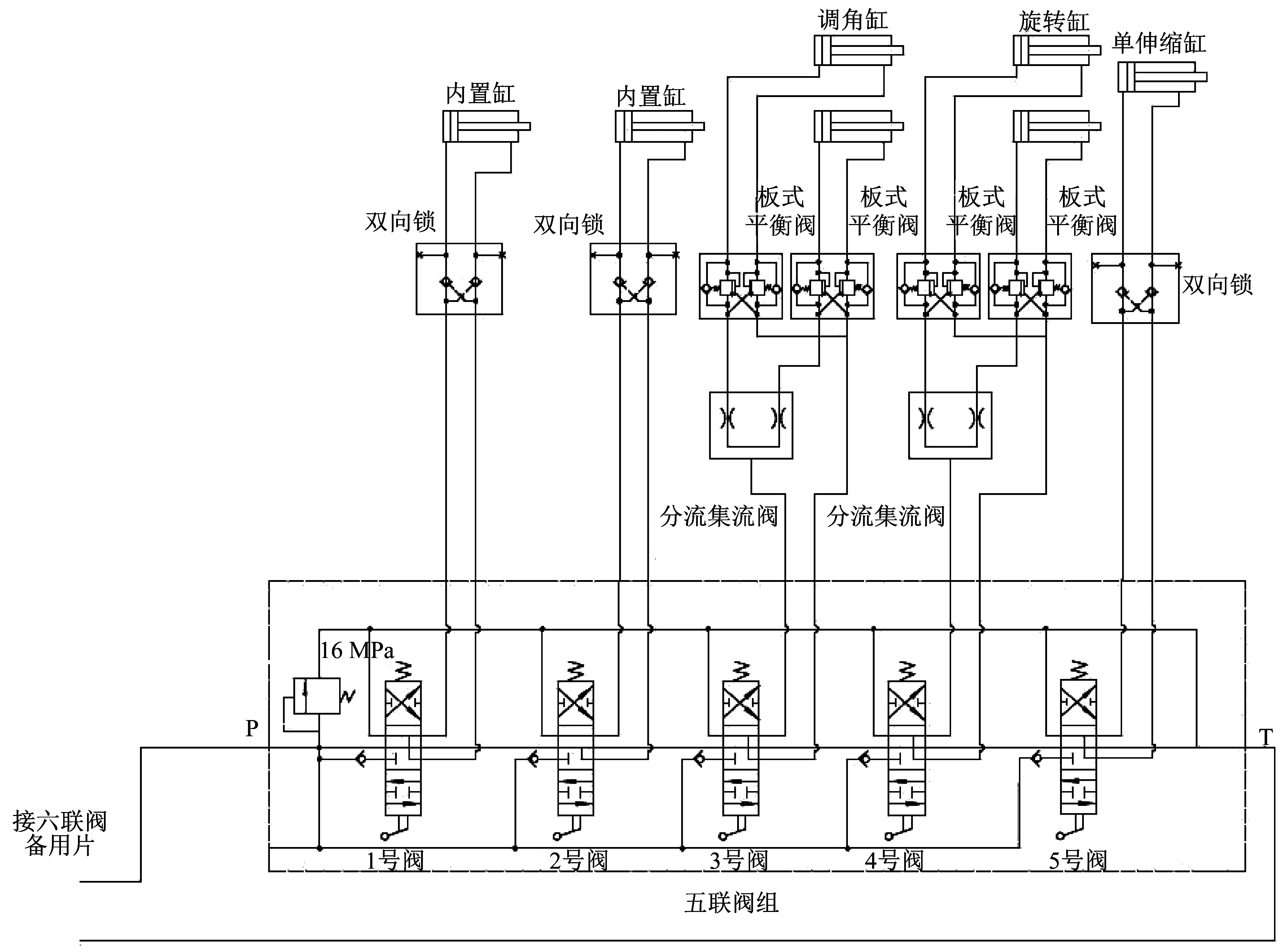

筆者研制的臨時支護裝置結構如圖2所示,架體由前至后分別為接頂內梁、接頂外梁、旋轉內臂、旋轉外臂,油缸由前至后分別為伸縮缸、調角缸、內置缸、旋轉缸,提供伸展、折疊的動力。各鉸接處的銷軸共有16根,使架體、油缸、綜合自動化掘進機有機連接成為整體。臨時支護裝置液壓系統原理如圖3所示,液壓系統由五聯閥組、分流集流閥、雙向鎖、板式平衡閥等組成。從綜合自動化掘進機聯閥組件取壓力油源,通過五聯閥組控制各缸體。兩個內置缸分別由1號閥、2號閥控制,實現旋轉內臂的不同步升降,以適應頂板不平的情況。旋轉缸由4號閥控制,實現旋轉臂的轉動。調角缸由3號閥控制,實現接頂外梁的水平接頂。單伸縮缸由5號閥控制,實現接頂內梁的向前伸出。

在設計臨時支護裝置時,著重分析考慮六個方面的內容。

(1) 功能性。原工藝中,挑頂桿臨時支護的有效支護距離僅為2 m,而臨時支護裝置設計時,有效支護距離要達到3 m以上。綜合自動化掘進機截割部上部空間能夠提供約2.4 m的高度,以此確定臨時支護裝置的接頂部位采用兩級抽屜式抽拉模式,接頂外梁長約為1.9 m,接頂內梁長約為1.5 m,接頂面積約為3×1.5 m2。

▲圖2 臨時支護裝置結構

接頂內梁在伸出過程中,將豎直向下的錨網逐漸推向水平。為了防止棱角刮傷、損壞錨網,接頂內梁前部采用公稱直徑為63.5 mm的管整體彎曲成型,兩端的切角配合圓角,可與錨網平順接觸,不會刮傷錨網。接頂內梁的梯形斜邊上,有三角形凸起,形成矩形槽。可利用槽固定鋼筋梯和接頂木方,防止縱向滑動。

(2) 強度及質量。架體采用Q345鋼制作,材料性能適宜切削加工和焊接。較高的機械強度確保頂板在有異常情況時,架體能夠提供較大的支撐力。臨時支護裝置以綜合自動化掘進機的截割部為載體進行安裝,綜合自動化掘進機行走及作業時,臨時支護裝置的主體折疊后伏在截割部上,因此要求整體質量盡可能輕,避免因過重導致回轉工作臺、回轉支承、緊固螺栓、銷軸襯套等零部件使用壽命縮短。臨時支護裝置的全部質量不能重于0.7 t,大部分架體結構采用70 mm×70 mm×5 mm方焊管、8 mm厚鋼板焊接成型。

(3) 操作視線。在綜合自動化掘進機作業時,臨時支護裝置處于收縮折疊狀態。為了不影響綜合自動化掘進機操作人員的操作視線,使操作人員能夠盡量直觀地觀察截割頭截割情況,臨時支護裝置的高度應盡可能降低,避免操作人員因無法觀察到截割頭截割頂幫煤巖情況而造成頂幫超挖和刮碰頂幫錨桿、錨網。兩側的調角缸布置在旋轉臂正上方靠內,折疊后可讓出旋轉臂的空間,進一步下降高度。接頂外梁兩側面方焊管布置在調角缸正上方靠內側,折疊后可讓出調角缸的空間,有效降低收縮折疊后的整體高度。

▲圖3 臨時支護裝置液壓系統原理

接頂外梁中間的兩根連接橫梁在使用中不是主要承重部位,僅起連接兩側縱梁的作用。采用60 mm×30 mm×3 mm方焊管靠下布置,以減少對綜合自動化掘進機操作人員視線的遮擋[5]。

(4) 防交叉干涉。臨時支護裝置在接頂的過程中,已打注錨桿及錨索的突出部分會對接頂外梁的移動、上升產生影響,為了避免刮碰,接頂外梁的俯視投影面積要盡可能小。因此,只在梁的中間設置一個伸縮缸,最后一道梁也盡可能靠前布置。

(5) 安全保護。臨時支護裝置伸展后,操作人員要在其下方作業。為避免液壓系統突然失效,造成油缸收縮,架體下落傷及人員,液壓系統設置了三組雙向鎖和兩組平衡閥。雙向鎖和平衡閥布置時盡可能靠近油缸,從而對人員提供保護。雙向鎖、平衡閥布置越遠離油缸,液壓系統發生故障時引起事故的概率越大。對液壓元件同樣需要保護。掘進工作面存在掉落碎巖塊的風險,油缸桿、雙向鎖、平衡閥、接頭被巖塊砸中,會降低密封性,甚至會失去作用。在它們的正上方均設置有護板,以防碎巖塊砸中。

(6) 防振。在綜合自動化掘進機截割時,臨時支護裝置會隨著截割部劇烈振動。為防止銷軸滑出、丟失,裝置各處銷軸均設計有卡板,個別處于振動強烈位置的銷軸,在另一端加工出螺紋,擰緊帶孔的螺母,孔內穿入開口銷,防止滑出。為防止接頂外梁振動影響調角缸的壽命,在截割作業時,用夾子將接頂外梁分別與左右旋轉外臂固定,進而形成一個整體。

4 計算校核

在臨時支護裝置鉸接點穩固不破壞的前提下,接頂內梁完全伸出,對接頂內梁受力15 kN和7.5 kN兩種情況進行分析。

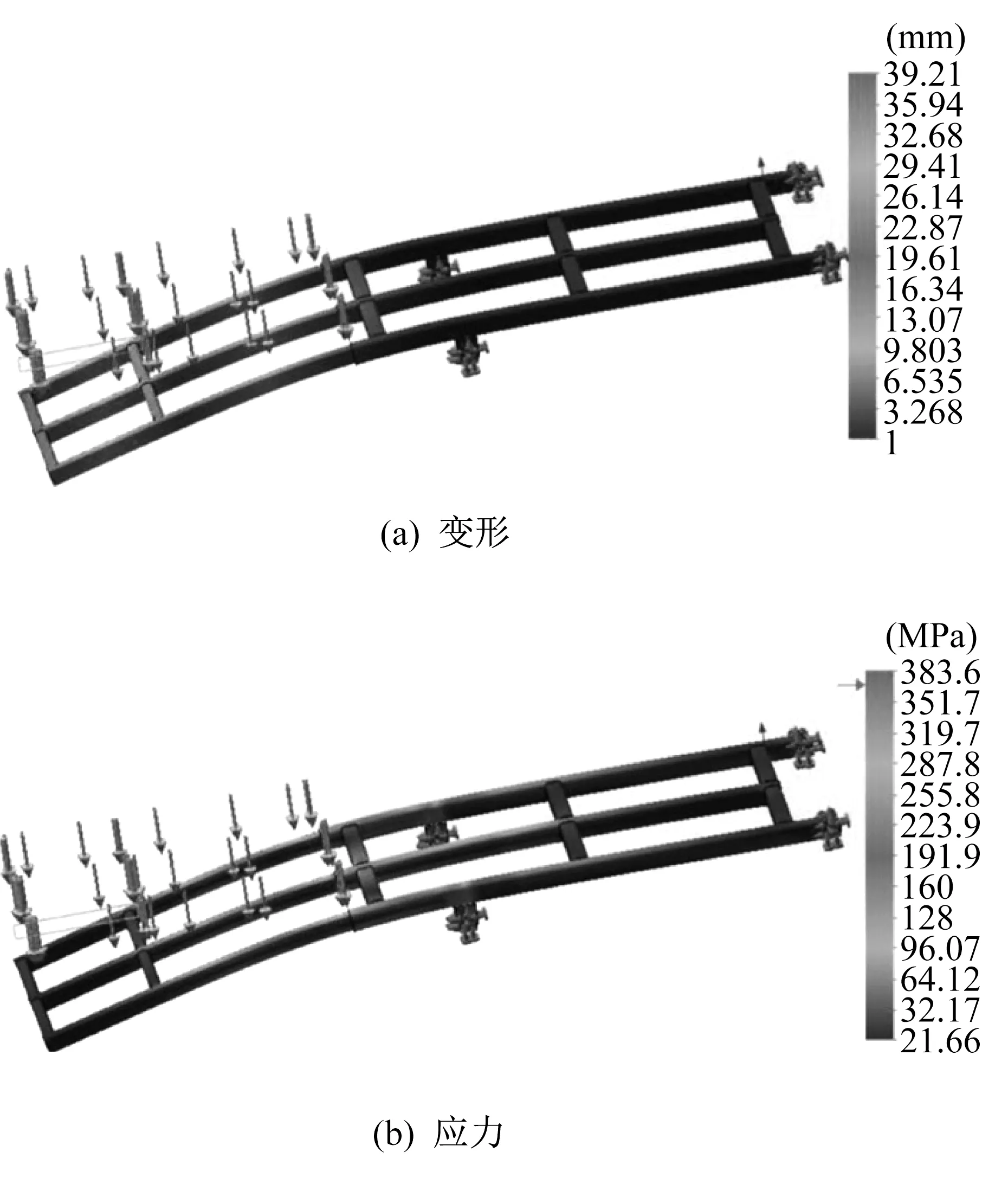

接頂內梁受力15 kN時,接頂內梁與接頂外梁模型分析結果如圖4所示。最大變形出現在接頂內梁最前端,為39.21 mm。最大應力位于接頂內梁根部與外梁的接觸位置,為383.6 MPa。Q345鋼的屈服強度為345 MPa,抗拉強度為490 MPa~675 MPa,抗剪強度為70%~80%抗拉強度。可見,在頂板掉落巖石重力達到15 kN時,內梁一定會出現變形,內梁和外梁的最大應力點存在破斷的可能。所受應力超過屈服強度,安全因數偏低,約為0.96。

▲圖4 接頂內梁受力15 kN時模型分析結果

通過分析確認,臨時支護裝置無法獨自承載15 kN掉落巖塊的能力, 在接頂外梁兩側70 mm×70 mm×5 mm方焊管的最前端,增焊80 mm×80 mm×8 mm方焊管,對薄弱點進行補強。

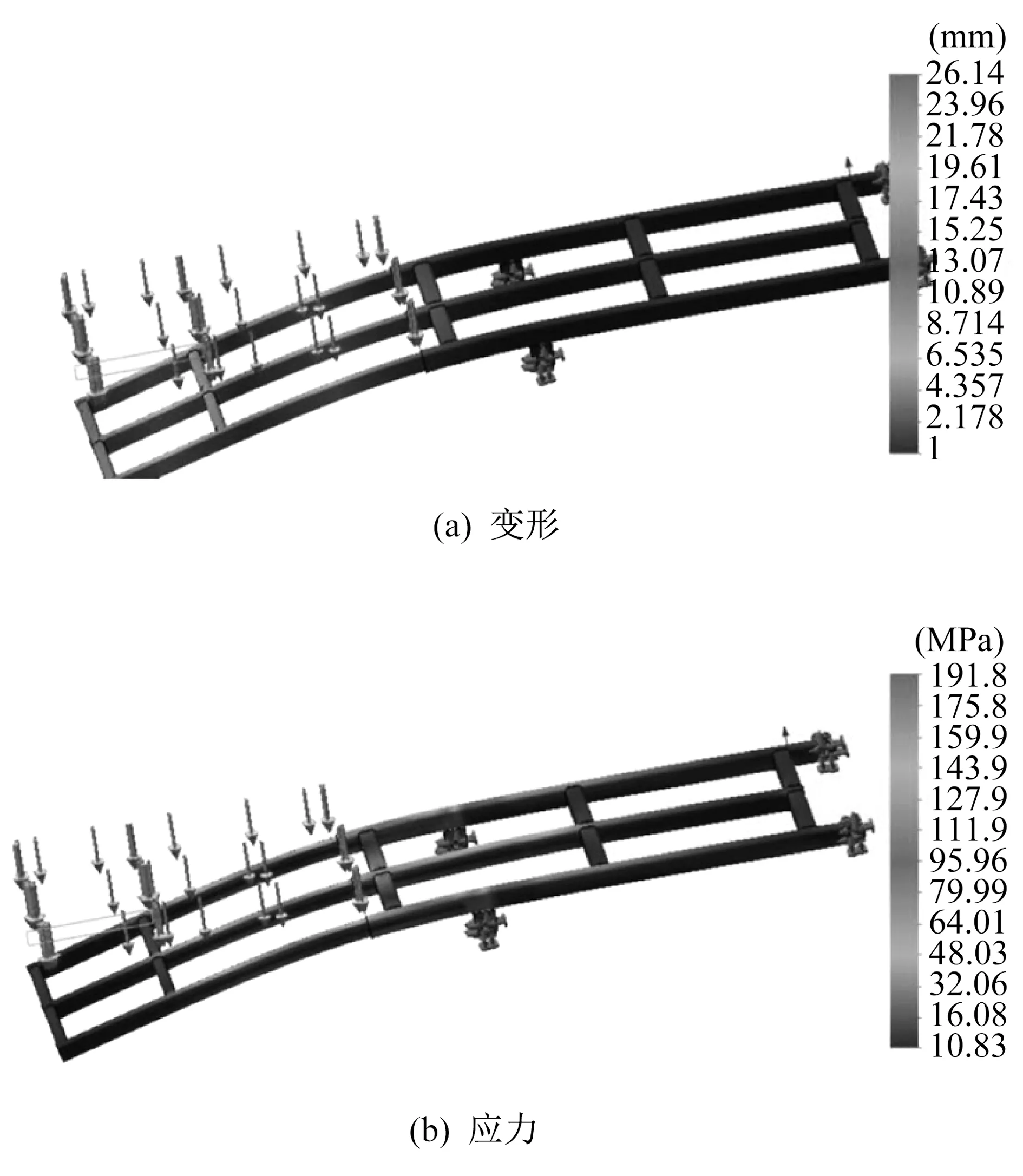

接頂內梁受力7.5 kN時,接頂內梁及接頂外梁模型分析結果如圖5所示。最大變形出現在接頂內梁最前端,為26.14 mm。最大應力位于接頂內梁根部與外梁接觸位置,為191.8 MPa,安全因數為1.8。

臨時支護裝置在車間制作組裝后,實際進行了加載試驗,在最前端加載8 kN重物,承載10 min變形量約為29 mm。

通過分析確認,臨時支護裝置可獨自承載7.5 kN掉落巖塊的能力,配合DW 31.5-30/100B型單體液壓支柱,安全因數大幅提升,可承載巖塊的重力也大幅增加。在接頂外梁兩側及接頂內梁的中間,共焊接三個能夠固定單體支柱的卡位圓環。

對旋轉缸進行校核,受外力F為15 000 N,外力加載在伸縮內梁的中心點。旋轉缸推外臂時的支點,即旋轉外臂與綜合自動化掘進機的鉸接點和伸縮內梁中心點距離L為5 234 mm。旋轉缸的力臂l是個浮動值,隨著運動而改變,浮動范圍為424~520 mm,選取最小值424 mm參與計算。

▲圖5 接頂內梁受力7.5 kN時模型分析結果

旋轉缸所受拉力T為:

T=FL/l=185 165.1 N

伸縮內梁質量m為185 kg,伸縮外梁質量m′為320 kg,重力G為:

G=(m+m′)g=4 150 N

伸縮外梁質心距離鉸接點L′為3 900 mm,自重對旋轉缸的拉力T′為:

T′=GL/l=46 450.5 N

等效總力Tt為:

Tt=T+T′=231 615.6 N

旋轉缸額定工作壓強P為16 MPa,旋轉外臂縮回時,旋轉缸活塞受力面積S為5 030 mm,額定拉力F′為:

F′=PS=80 480 N

F′小于Tt,校核結論為不安全。

受外力F為7 500 N,外力加載在伸縮內梁的中心點,再對旋轉缸進行校核。旋轉缸推外臂時的支點,即旋轉外臂與綜合自動化掘進機的鉸接點和伸縮內梁中心點距離L為5 234 mm。旋轉缸的力臂l是個浮動值,隨著運動而改變,浮動范圍為424~520 mm,選取最小值424 mm參與計算。

旋轉缸所受拉力T為92 582.5 N,其余參數不變,等效總力Tt為139 033 N。

旋轉缸調整至125 mm缸徑,額定工作壓強P為16 MPa不變,旋轉外臂縮回時旋轉缸活塞受力面積S為7 245.3 mm2,額定拉力F′為115 924.8 N。

F′小于Tt,校核結論為不安全。

旋轉缸倒裝,旋轉缸額定工作壓強P為16 MPa,旋轉外臂縮回時旋轉缸活塞受力面積S為12 271.8 mm2,額定拉力F′為196 348.8 N。

此時F′大于Tt,校核結論為旋轉缸倒裝滿足使用要求。

5 安裝與試運轉

臨時支護裝置在車間試驗合格后,拆解、入井組裝,并進行試運轉。確定分解程度,避免因過度分解而導致井下組裝任務量增加。接頂內梁插接進接頂外梁,并與伸縮缸連接為一組。用內置缸將旋轉內臂和旋轉外臂連接為左右兩組。其它油缸、銷軸、液壓元件等采取保護、固定措施后,運往工作面綜合自動化掘進機旁。

將綜合自動化掘進機截割部降至底板,拆下截割部蓋板,停機閉鎖。將截割部與回轉工作臺連接的銷軸拆除,安裝臨時支護裝置的特制懸臂銷軸,旋轉缸倒裝,缸桿朝向銷軸并固定在銷軸上。將截割減速機與截割升降缸的連接銷拆除,安裝臨時支護裝置的特制懸臂銷軸,旋轉臂最前端固定在銷軸上,借助起重機調整旋轉臂,將旋轉缸末端的鉸接孔對準旋轉外臂上的預留鉸接孔,并穿入銷軸。將接頂內梁、伸縮缸、接頂外梁整體起重吊裝,將接頂外梁末端的兩個鉸接孔分別對準兩個旋轉內臂上的鉸接孔,并穿入銷軸。吊起接頂內梁最前端,使接頂外梁前端仰起,設置兩側的調角缸,并穿銷軸固定。至此,架體部分、油缸部分安裝完畢,進入液壓系統安裝階段。

將六聯操作閥固定在操作臺上蓋板處,將三個雙向鎖、四個分流集流閥、兩個平衡閥分別固定在預留位置,用KJR10-32膠管、接頭、三通等將平衡閥、雙向鎖、油缸連接起來,液壓系統接管圖如圖6所示。對臨時支護裝置進行聯動試運轉,觀察架體結構動作的準確、順暢性,調整液壓系統的壓力,布置管線,完畢后投入使用。

▲圖6 臨時支護裝置液壓系統接管圖

6 錨索預緊增壓裝置

掘進巷道采用錨桿、鋼筋梯、錨網、錨索聯合使用的支護工藝,在5.6 m×3 m的斷面內打兩根錨索,縱向間隔0.9 m,再打兩根錨索,依次類推。錨索以預應力鋼絞線為原料,成段切割后,根據頂板的情況,直徑選擇21.8 mm或28.6 mm。在打進錨索后,末端露出頂板100~200 mm。為增強支護效果,采用YCD29-360型或YCD22-290型預應力張拉千斤頂向下拉拔, 向已打錨索施加預應力。直徑21.8 mm錨索規定張拉壓力為36.5 MPa,直徑28.6 mm錨索規定張拉壓力為27.5 MPa。綜合自動化掘進機液壓系統壓力為18 MPa左右,一般不超過20 MPa,不能滿足張拉千斤頂的設計要求。掘進人員只能采用手壓泵提供高壓油,操作手壓泵5~6 min,才能將壓力升至36.5 MPa,費時又費力。

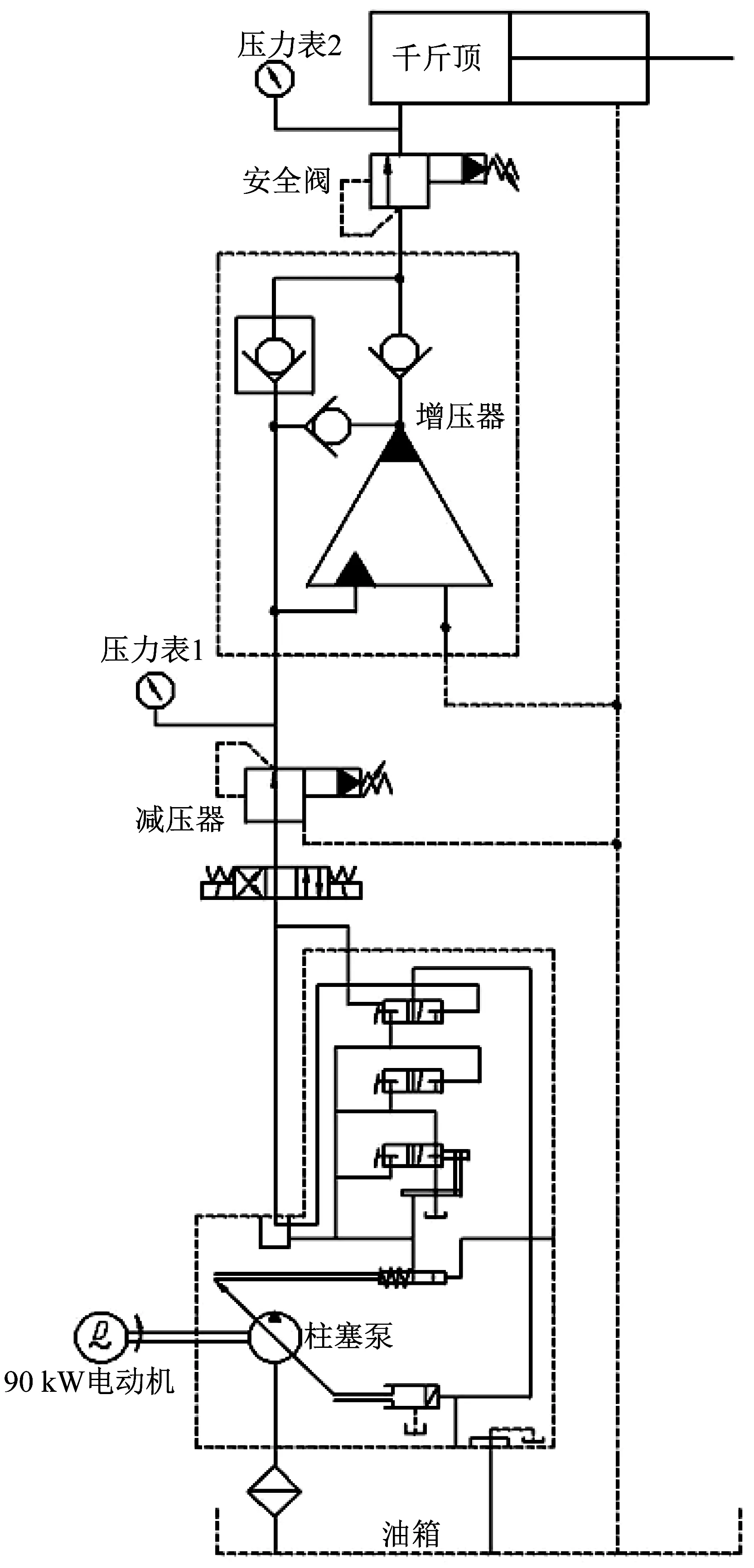

錨索預緊增壓裝置液壓系統原理如圖7所示,綜合自動化掘進機聯閥組件出口油壓為16 MPa~18 MPa,經減壓閥螺旋微調至14.6 MPa。液壓油流經增壓器,根據內部活塞面積的不同,產生2.5倍增壓,為36.5 MPa,形成局部高壓,可使直徑21.8 mm錨索達到預緊。安全閥的整定壓力調整至36.5 MPa,為整個高壓部分提供保護。扳動操作閥,使高壓油進入千斤頂,千斤頂張拉錨索,將其緊固。緊固完成后,扳動操作閥,千斤頂縮回,沿回油管道卸掉壓力。當張拉直徑28.6 mm錨索時,規定壓力為27.5 MPa。此時,螺旋微調減壓閥至11 MPa,經過2.5倍增壓達到27.5 MPa,可使直徑28.6 mm錨索達到預緊。

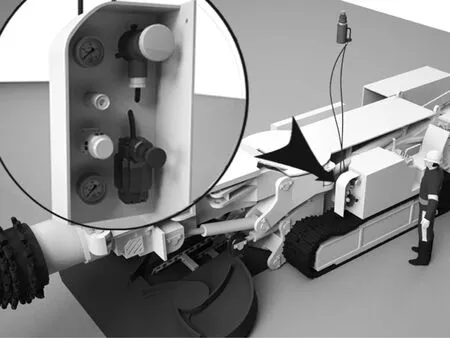

巷道內待預緊的錨索距離綜合自動化掘進機閥組2~10 m不等,為方便人員作業,除千斤頂外,不必舉起過重的設備。錨索預緊增壓裝置將截割急停按鈕、減壓閥、增壓器、壓力表、安全閥集成布置在一塊500 mm×250 mm鋼板上,液壓元件布置如圖8所示。錨索預緊增壓裝置固定在綜合自動化掘進機左側操作臺前的位置,將原截割急停架拆除,自制加工架體及迎面防護。從綜合自動化掘進機左側操作臺內取壓力油源,通過錨索預緊增壓裝置,提供千斤頂所需的壓力。

7 液壓元件選擇

7.1 增壓器

從增壓倍數、流量、固定形式等方面考慮,決定采用BST-TY2.5G型增壓器。增壓倍數有1.8、2.5、3.4、4、5等多種可供選擇。綜合自動化掘進機上為錨桿機提供的兩個備用接口,其壓力可以在16 MPa~20 MPa之間進行調節,若選用1.8倍增壓,則必須將綜合自動化掘進機的壓力調整到20.28 MPa,這樣才能滿足直徑21.8 mm錨索所需的壓力值。此時,綜合自動化掘進機的液壓系統和增壓器都屬于滿負荷作業,對液壓元件的可靠工作不利,所以選用2.5倍增壓系統,將綜合自動化掘進機的壓力通過外接減壓閥降至14.6 MPa,再增壓至36.5 MPa。法蘭形式有助于用螺栓將增壓器固定在鋼板預留孔上,便于集成。

▲圖7 錨索預緊增壓裝置液壓系統原理

▲圖8 錨索預緊增壓裝置液壓元件布置

7.2 減壓閥

從連接形式、最高工作壓力、調節范圍、流量等因素考慮,決定采用RCT-03-H-22型單向減壓閥。這一減壓閥為螺紋連接,方便固定在鋼板上,最高工作壓力為21 MPa,大于系統初始壓力,流量為50 L/min,大于系統閥組的流量(47 L/min),壓力調節范圍為7 MPa~21 MPa,滿足增壓系統對增壓器前一級壓力的調節需要。

7.3 壓力表

通過對壓力表準確度等級、靈敏度、穩定度、量程等指標進行分析,決定采用P1453-60(M14×1.5)型耐振壓力表,量程為60 MPa,直徑為60 mm,精度等級為1.6,采用軸向安裝形式,以便壓力表嵌入基礎板內,方便固定和接管。

7.4 安全閥

為了對高壓區域提供保護,以防減壓器誤調節或液壓元件失靈時因壓力過載而發生事故,壓力表2的前一級增設DAF120型開放式安全閥。安全閥最大工作壓力為42 MPa,用內六角扳手調整其整定壓力至36.5 MPa,超過這一壓力值自動卸載。

7.5 高壓膠管

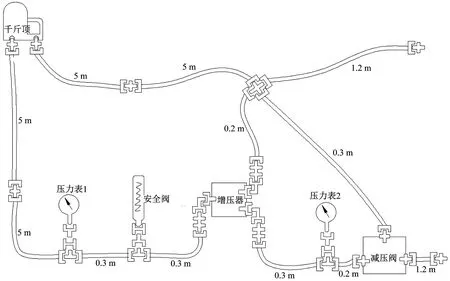

從千斤頂、增壓器、減壓閥等液壓元件的接頭形式,系統承受壓力,操作便捷性方面等綜合分析,膠管按最高壓力來進行選配。錨索預緊增壓裝置液壓系統接管圖如圖9所示。系統采用2-8-40H1101(M16×1.5)型高壓膠管連接,兩層鋼絲繩編織,通徑8 mm,公制螺紋接頭連接,工作壓力為40 MPa,爆破壓力為100 MPa,對于36.5 MPa的系統壓力而言,安全因數滿足要求。

▲圖9 錨索預緊增壓裝置液壓系統接管圖

8 增壓關鍵技術

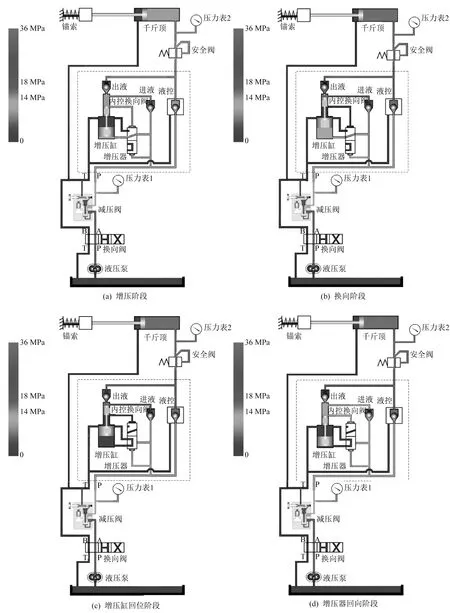

作為錨索預緊增壓裝置液壓系統的核心元件,增壓器的本質是一個高頻動作的自動化增壓缸。錨索預緊增壓裝置各階段動作如圖10所示,缸內低壓活塞的面積大于高壓活塞的面積,低壓壓力推動低壓活塞向上活動,并壓縮高壓活塞端的液柱,產生高壓。高壓壓力與低壓壓力的比值等于低壓活塞面積與高壓活塞面積的比值,即增壓比。具體動作分為五個階段。

(1) 低壓充液階段。液壓油從P口進入增壓器,大部分通過液控單向閥直接到達千斤頂的無桿腔,其余通過進液單向閥、出液單向閥到達千斤頂的無桿腔,實現快速供油。

(2) 增壓階段。液控單向閥因壓力平衡自動關閉,液壓油通過進液單向閥到達高壓活塞頂端,推動低壓活塞一起下移到底部。高壓活塞到達底部后,高壓油與增壓器內控換向閥上部接通,推動內控換向閥向下運動。換向后,液壓油通過增壓器內控換向閥到達低壓活塞底部,推動高壓活塞向上運動,低壓轉換為高壓,輸出高壓油,通過出液單向閥到達千斤頂活塞的無桿腔。

▲圖10 錨索預緊增壓裝置各階段動作

(3) 換向階段。高壓活塞到達頂部后,內控換向閥頂部與增壓器T口連接,壓力降為零,換向閥受下部壓力驅動上行。

(4) 增壓缸回位階段。內控換向閥上升至頂部,增壓缸底部與回油路連通,壓力降為零,進液口進液至高壓活塞處,高壓活塞下行。

(5) 增壓器回向階段。內控換向閥頂部與底部壓強相等,但換向閥上部面積大于下部面積,因此換向閥下行,回到增壓階段開始時的位置。

以上各階段自動循環,增壓器可以實現高頻動作,并連續輸出高壓油。

卸荷時,換向閥換向,增壓器T口的進油打開液控單向閥,油缸無桿腔的液壓油通過液控單向閥流回增壓器P口,再通過換向閥回到綜合自動化掘進機油箱。

錨索預緊增壓裝置可提供17.5 MPa~52.5 MPa的最終壓力,減壓閥是調壓裝置,更換錨索種類時,需進行壓力調節,先擰松鎖緊螺母,增壓時為順時針方向,降壓時為逆時針方向,緩慢轉動手柄。調壓后,擰緊鎖緊螺母即可。

9 實施效果

9.1 臨時支護裝置

臨時支護裝置以綜合自動化掘進機截割部為載體進行安裝,能夠自由隨綜合自動化掘進機行走,由綜合自動化掘進機系統自身的雙聯柱塞泵提供動力,以多路控制閥控制動作,實現液壓機械一體化,使綜合自動化掘進機截割與支護交替作業。臨時支護裝置從根本上改變了原有臨時支護的功能和形式,通過向頂板主動施加初撐力,避免操作人員在空頂區作業,提高錨護作業時人員的安全性,實現錨網、鋼筋梯的機械化敷設,降低操作人員的勞動強度。臨時支護裝置用時展開,不用時折疊,由液壓缸驅動,操作簡易、方便,減少了支護輔助時間,提高了工作效率。對臨時支護裝置進行拓展后,可與不同品牌、型號綜合自動化掘進機有機結合,不會影響綜合自動化掘進機的性能。

臨時支護裝置投入使用后,提高了工作效率和安全性。員工在熟練掌握使用臨時支護裝置后,有效縮短了臨時支護的時間,比原工藝中人工使用挑頂桿臨時支護更快捷,同時提高了空頂區域的安全可控性。

9.2 錨索預緊增壓裝置

錨索預緊增壓裝置在綜合自動化掘進機原有液壓系統的基礎上進行擴充,就近直取聯閥組件油路,對調壓、增壓、示壓、保護四種元件集成設置,通過減壓閥調壓,通過增壓器產生預緊錨索所需的壓力,達到高效、安全、省力的目的。

原工藝中使用的手壓泵升壓緩慢,需操作5~6 min,在25 MPa以上高壓區域停留時間長,高壓傷人的概率較高,對操作人員的安全不利。錨索預緊增壓裝置在使用中可迅速將壓力升高至預緊錨索所需的壓力,作用時間短,在高壓區域停留時間短,對操作人員較為安全。

10 結束語

綜合自動化掘進機臨時支護裝置與錨索預緊增壓裝置以“機械化換人、自動化減人”為理念研制,很好地解決了掘進生產中遇到的實際問題,可向各礦山企業推廣。