抽水蓄能電廠水泵水輪機機組主軸密封型式對比

邢紅超

(安徽桐城抽水蓄能有限公司,安徽 桐城 231400)

0 引 言

抽水蓄能機組是水電廠建設領域的重要裝置,其運行流程中包含停機、發電以及抽水等工況,且隨時間的變化伴有工況間的相互轉換問題,因此對主軸密封的嚴密性和穩定性提出了較高的要求[1]。為切實保證主軸密封的施工效果,需對其運行特點形成準確地認識,再以合理的方式加強維護。

1 主軸密封對水泵水輪機機組的重要性

水泵水輪機機組在發電和抽水工況中,水是重要的密封介質。主軸和頂蓋間形成間隙,該間隙內的水將泄漏至機坑內流道內,主軸密封的作用則是控制該部分水量,以免出現水大范圍淹沒設備的情況[2,3]。此外,抽水蓄能機在泵工況壓水啟動和機組調相狀態下運行時,對應的密封介質發生了改變,此時采用壓縮空氣為介質,依然需要控制間隙處的泄漏量,以減小對主體設備帶來的不良影響。

2 自補償式徑向主軸密封結構特點及工作原理

2.1 結構特點

某蓄能機組水泵水輪機配套有自補償式徑向主軸密封裝置,具體結構情況如圖1所示。各層密封外徑側結構具有傾斜的特征,所構成的傾斜面均采用分塊式密封壓環,安裝到位后于外側設置彈簧。源自于密封周邊的壓力將發揮出頂進作用,將密封塊頂至大軸抗磨環上,從而達到密封的效果。另外配置有適量的樹脂材料,由于其韌性和抗泥沙能力均較為良好,因此裝置的穩定性較佳。炭精屬于脆性材料的范疇,硬度相對較大,但存在易碎的特點,而下層密封與尾水接觸,根據該關系,電站主軸密封上和中2層統一采用的是炭精材料。剩余的下層則為樹脂材料,具有抗泥沙磨損的特點,可有效阻止下游尾水的泥沙和雜質,以免該部分進入上部密封并發生磨損。

圖1 某機組自補償式徑向主軸密封結構

2.2 自補償式徑向主軸密封組成

主軸密封抗磨環共包含2塊,配套6顆M16定扭矩螺栓,以提高兩者連接的穩定性。抗磨環外表面采取的是抱軸固定和焊接的制作方式,材料選用的是410馬氏體不銹鋼,具有足夠的強度和耐磨性,相較于炭精密封環和樹脂密封環兩者其硬度有所提高。

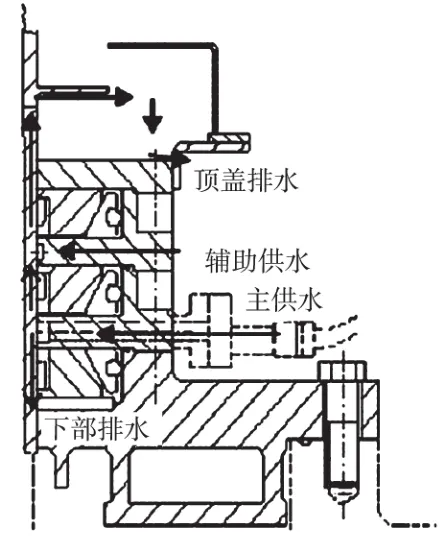

主軸密封排水共形成主供水和輔供水2條路徑。具體流向是沿水輪機軸向向下排放到達尾水或沿水輪機軸向上轉移,依次經過甩水環和主軸密封蓋后,流向發生轉變進入至頂蓋,并于該處的開孔處轉入機坑內,最后到達集水廊道,某機組自補償式徑向主軸密封供排水的具體情況如圖2所示。

圖2 某機組自補償式徑向主軸密封供排水示意圖

2.3 工作原理

扇形密封塊背側主軸密封形成供水壓力,該部分在與彈簧彈力發生作用后形成徑向力,隨著機組的持續運轉,密封環和抗磨環間形成水膜。此外,彈簧力的輔助作用使得該部分水膜的厚度在各階段具有差異性,主要視密封環磨損程度來靈活調整,可有效緩解密封環磨損情況。

3 自補償式軸向主軸密封結構特點及工作原理

3.1 結構特點

某蓄能機組于水導軸承下方安裝有主軸密封,為無水腔結構,基本結構組成包含固定環、活動環、密封環、抗磨環、供排水系統以及彈簧。其中,固定環與密封支座、密封支座與內頂蓋依次形成連接關系,前者為M24×100 mm的螺栓和2%的錐銷,后者為M24×76 mm的螺栓和2%的錐銷。

3.2 工作原理

抗磨環裝配精度較高,其中表面水平度的控制較為關鍵,要求其達到0.02 mm/m,兩瓣應緊密銜接,產生的縫間隙不宜超過0.03 mm。以合成耐磨樹脂為基礎材料,經加工后制得密封環,在與抗磨環所形成的接觸面布設炭精小圓面,并利用該裝置提高潤滑性,保證裝置轉動的順暢運行。主軸密封運行期間存在活動環彈力和水膜壓力等多重外力,在其共同作用下可實現軸向上下移動,全程可靠性好且水膜厚度合理。

機組運行期間,尾水壓力呈逐步增加的變化趨勢,向下的水壓力作用顯著,易干擾活動環的正常運行導致其發生下移現象,從而使水膜厚度減小,而水膜壓力呈提高的變化趨勢,最終使水膜再次處于均衡點。從另一角度來看,在機組處于停機狀態時將導致尾水壓力下降,此時活動環所受水壓力降低,伴有上浮的變化特點,對應水膜的厚度加大,又導致水膜壓力下降,此時也可恢復至平衡狀態。部分壓力水具有密封作用,其形成兩條流動路徑,一部分經由抗磨環與密封支座的間隙進入尾水,剩余部分則進入水槽實現外排。

滑動環上下兩部分的面積各異,具有上部分面積較大的特點。在機組處于停機狀態時,彈簧存在預緊力,加之尾水壓力的作用,依然可發揮出密封環的密封作用。根據此工作機制,機組停機階段無需特別采取水冷卻措施。但從實際運行狀況來看,尾水中易摻雜部分雜質,其易進入密封面內。為避免此問題,機組停機過程中冷卻水應依然維持流動狀態。當然,此方式也存在局限之處,即在運行時間延長后主軸密封供水沖刷作用顯著,容易影響抗磨環的穩定性,使該處出現較密集的點狀小坑,由此影響到抗磨環與密封環的間隙,導致其存在局部間隙不均的狀況。

4 應用效果對比分析

自補償式軸向主軸密封和自補償式徑向主軸密封各自均具有獨特的應用優勢,但也存在局限之處,具體分析如下。

4.1 自補償式軸向主軸密封的應用優勢

活動環的結構形式良好,在尾水壓力和水膜壓力發生變化后,能夠自適應地沿軸向方向移動,維持機組的穩定性,且在機組頻繁啟動和工況異常變化的情況下更具可行性。主軸密封的獨立性好,對軸系的徑向振動無顯著影響。此外,活動環采用的是“L”形,可有效發揮出尾水的水壓力作用,以達到高效止水密封的效果,而且在機組處于停機狀態時頂蓋漏水量減小,無明顯的水資源浪費現象,滿足節能環保的要求。

4.2 自補償式軸向主軸密封的局限之處

軸向密封結構的內部組成相對復雜,安裝難度較大。活動環的材質欠佳,由于剛性不足,因此易發生變形現象,久而久之隨動性下降,遇異常狀況時將發生卡阻現象,導致密封面水膜受損,從而增加漏水量。

4.3 自補償式徑向主軸密封的應用優勢

主軸密封結構精簡,無漏水箱,無明顯的結構限制性作用,漏水可直接排到頂蓋處,主軸密封的安裝高度降低,穩定性提高。共布設2道炭精密封環,機組運行期間即便某道存在異常,剩余的炭精密封環也依然可維持正常運行狀態,滿足密封要求,避免在短時間內出現大范圍漏水的現象。此外,結構簡單,可快速完成安裝作業,且后續的日常維護工作量較小,僅對局部展開檢查維修即可,對其他結構的影響甚微,軸向自由度也相對較大,靈活性較佳。

4.4 自補償式徑向主軸密封的局限之處

抗磨環抱軸固定,在此結構方式下若有大范圍的磨損情況,則存在相對較大的修復工作量,對維修技術也提出更高的要求。扇形密封塊安裝時應保證其材料質量的可靠性,同時滿足硬度、剛度以及摩擦系數等多個層面的要求,材料采購成本和加工成本均較高,從而影響項目的經濟效益。主軸密封供水方式欠佳,其直接注入中層密封腔內,在此基礎上分別向上下密封腔流動。在調整供水管路閥門開度后,可以有效控制密封腔的壓力,使其維持在合理的區間內,以達到延長密封環壽命的效果。但閥門開度的調整必須具有足夠的精度,若存在調整不合理的情況或未考慮密封腔背壓監測比值,則極容易加大異常運行狀況的發生概率。例如,當密封腔的壓力缺乏合理性時,密封溫度隨之提高,在未及時采取控制措施時密封塊易燒毀,從而造成嚴重的損失。

5 結 論

綜上所述,文中所提的兩種主軸密封在現階段的抽水蓄能機組中均得到了應用,且是業內較為前沿的技術形式,在穩定性和密封性等方面的表現均有其獨特之處。對于高水頭蓄能電站而言,在選擇主軸密封型式時需全面考慮到電站水頭和轉速等關鍵參數,做出合理的選擇,以同時滿足技術可行性和經濟效益性的雙重要求,充分發揮出主軸密封的應用優勢,為電站的運行提供可靠的硬件支撐。