三維數值模擬擴壓管錐角對渦流管性能影響

陳玉平,仲梁維

(200093 上海市 上海理工大學 機械工程學院)

0 引言

渦流管是一種結構簡單、無運動部件的能量分離裝置。渦流管主要由噴嘴、渦流室、分離孔板和冷熱兩端管組成,工作時常溫高壓氣體通過噴嘴噴入渦流管后,分成兩股溫度不同的低壓氣體。渦流管廣泛應用于制冷、制熱、分離等領域[1-2]。

經過近百年的研究與探索,渦流管應用技術得到了長足的發展,但是其內部能量分離機理尚未統一,有較大爭議,這主要有2 個原因:一是渦流管內部流場復雜,從原理上無法得到其結構參數變化所帶來的性能影響;二是研究者研究的渦流管應用場所和條件不同,導致結論不一致[3]。許多學者試圖通過三維數值模擬來揭示分離機理并對渦流管進行結構優化,曹勇[4]等通過數值模擬深入研究了渦流管內部流場和溫度場的分布;何麗娟[5-7]等進行了包括冷孔板直徑、熱端管長度、噴嘴流道數等對渦流管內部壓力場的影響。但是目前為止,針對冷端擴壓管錐角對渦流管性能影響的研究很少。

本文通過 Fluent 軟件,以錐角0°,5°,10°,15°,20°的直流噴嘴渦流管為研究對象,建立三維模型,通過數值模擬將結果進行對比,分析冷端擴壓管錐角對渦流管性能的影響。

1 渦流管數值模擬

1.1 幾何模型及網格劃分

圖1 為四流道錐角0°渦流管的幾何模型,其幾何參數為:噴嘴矩形邊長2 mm,熱端管直徑10 mm,熱端管長度為100 mm;冷孔板直徑為5 mm,長度為15 mm;擴壓管錐角分別為0°,5°,10°,15°,20°;熱端調節閥前端直徑為5 mm,后端直徑為8 mm,長度為4 mm。

圖1 0°錐角渦流管幾何模型圖Fig.1 Geometric model of 0° cone angle vortex tube

網格劃分的好壞程度直接影響計算的結果。渦流管簡化后的幾何模型并不復雜,可采用結構化網格,生成的網格質量好。流體域模型建好后,利用Workbench 中的ICEM CFD 模塊對已經建好的流域進行前處理。首先選擇4 個矩形面作為入口,標為in,然后選擇左側圓面為冷端出口,標為leng,右端圓環面為熱端出口,標為re,其余面定義為壁面,標記為 wall。利用blocking 模塊繪制塊,然后通過塊加載出網格,如圖2 所示。檢查網格質量后輸出為Fluent 通用格式。

圖2 part 定義及網格繪制Fig.2 Part definition and grid drawing

1.2 邊界條件

本文針對渦流管內氣體穩態流動狀態的性能進行研究,因此不考慮初始條件,僅設置邊界條件。具體設置如下:

(1)工質:理想氣體;

(2)操作壓力:標準大氣壓(101 325 Pa);

(3)入口邊界:總壓0.7 MPa,滯止溫度293.15 K(20 ℃),水力直徑和湍流強度通過計算得出;

(4)冷端出口邊界:靜壓0.2 MPa,溫度293.15 K,水力直徑和湍流強度通過計算得出;

(5)熱端出口邊界:壓力可調,水力直徑和湍流強度通過計算得出;

(6)標準壁面函數法計算渦流管近壁面區域內的流動;

(7)求解,選用壓力基,穩態求解:利用二階迎風格式離散的方法計算連續性方程、動量方程、湍動能方程和湍動能耗方程,殘差均下降至 1×10-6。

1.3 控制方程

相關研究表明,Standard k-ε 湍流模型反映渦流管內溫度場的變化情況較為準確[8-9],因此采用 Standard k-ε 湍流模型對渦流管內氣體流場的變化進行模擬。

Standard k-ε 湍流模型運輸方程

式中:μt——湍流黏性系數,取決于湍流狀態;Gk——由層流速度梯度產生的湍動能項;Gb——由浮力產生的湍動能項;YM——可壓湍流中脈動擴張的貢獻項;C1,C2,C3——常量;σk,σε——與湍動能k 和ε耗散率對應的 Prandtl 數;SK,Sε——用戶定義的源項。

2 結果分析

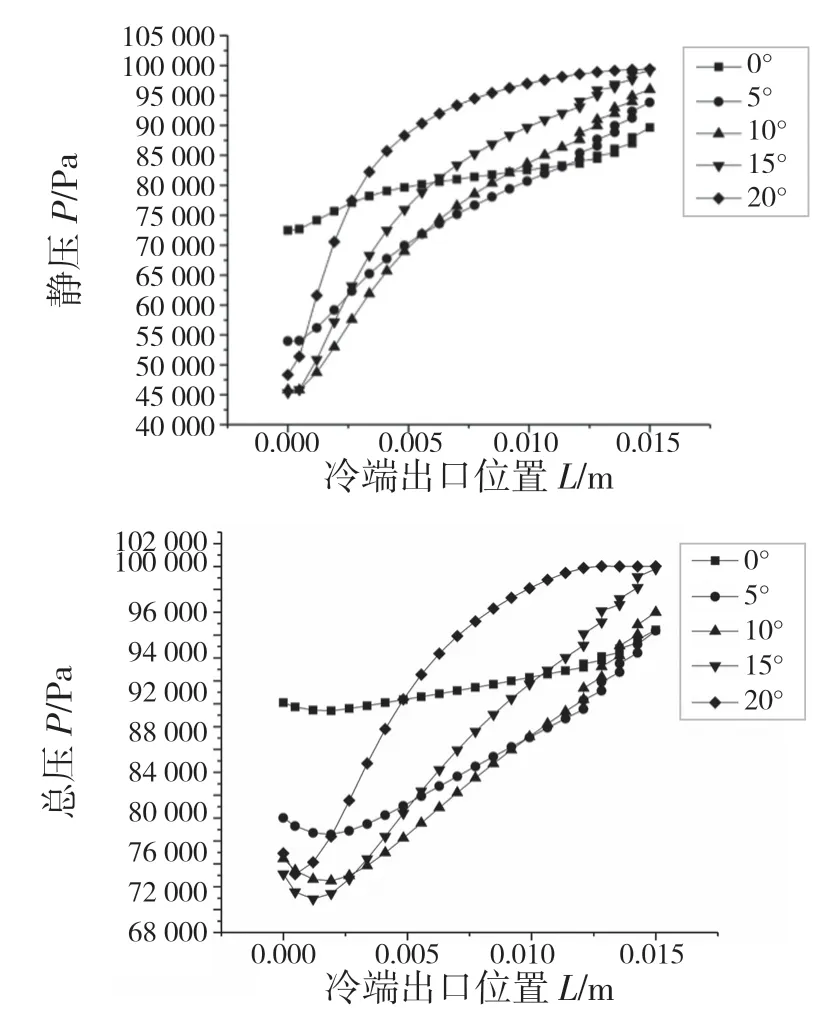

2.1 冷端管壓力分析

為了探究冷端擴壓管錐角對渦流管性能的影響,利用數值模擬可以觀察渦流內部各處的溫度、壓力和速度的分布規律。取不同的角度,得到渦流管冷端出口的靜壓和總壓變化,如圖3 所示。

圖3 冷端管靜壓和總壓Fig.3 Cold end static pressure and total pressure

從圖3 中可以看出,靜壓時,各個錐角都隨著距離增大,壓力逐漸升高。錐角在0°時,位置首末端的差值僅為10 000 Pa,壓力變化較為平緩;當錐角進一步增大到5°,10°,15°時,0 mm位置處的壓力迅速降低,10°,15°錐角時都達到最低值45 000 Pa,15 mm 位置處的壓力迅速升高。單一曲線壓力變化程度有一定提高,當錐角進一步增大到20°時,0 mm 位置處的靜壓較15°開始升高,曲線壓力增大迅速。總壓時,各條曲線壓力均先降低后升高。在錐角增大到20°時,0 mm位置處的總壓較15°也開始升高,曲線壓力增大依舊迅速。靜壓和總壓值是渦流管能量分離效率的重要體現。綜合圖3 可知,隨著冷端擴壓管錐角的增大,分離效率逐漸增大。但是當錐角超過15°時,分離效率有一定程度降低。在定熵流動中,根據能量方程,工質流速和比體積同時增大或者減少,壓力變化則相反,錐角增大,比體積減少,壓力增大。在冷端出口壓力接近相同時,增大錐角便增加進口和分離室的壓降,因此獲得更高的分離效率。

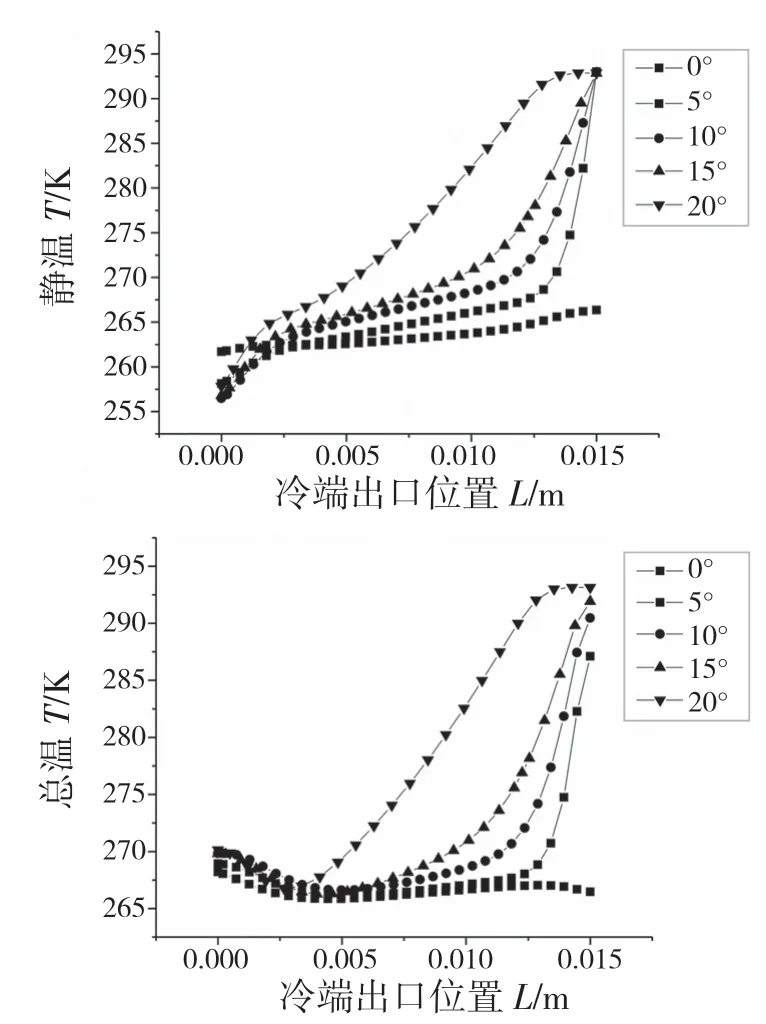

2.2 冷端管溫度分析

溫度是渦流管實用性的重要體現。經過處理,得到如圖4 所示的渦流管冷端管中心軸線的靜溫和總溫。從圖中可以看出,當錐角達到20°時,靜溫和總溫變化都極為迅速。

圖4 冷端管靜溫和總溫Fig.4 Static temperature and total temperature at cold end pipe

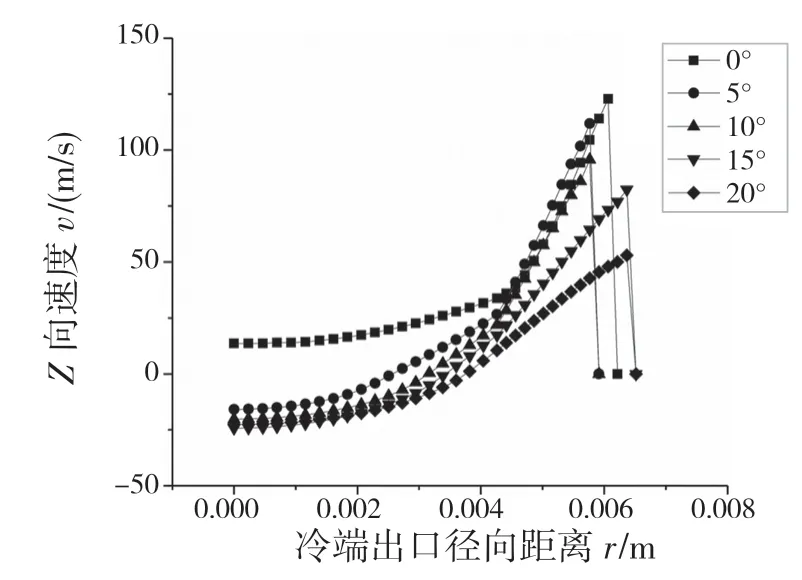

2.3 冷端出口z 向速度分析

經過后處理得到渦流管冷端出口的速度云圖,如圖5 所示。由圖可知,0°時,各點的速度均大于等于0 m/s,沿半徑方向先增大后減少,邊界層的存在使壁面處速度迅速降為0;當錐角進一步增大到5°,10°,15°時,速度增大,但與冷端出口流向相反,圖5 中表現為負速度;當錐角進一步增大到20°時,0 mm 位置處速度較15°開始降低,速度依舊為負。

圖5 冷端出口z 向速度Fig.5 z velocity at cold end outlet

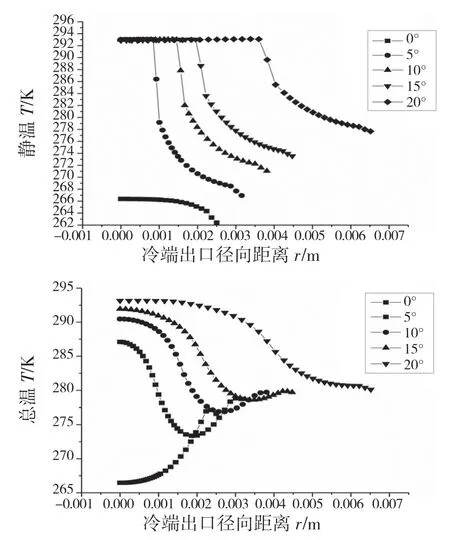

2.4 冷端出口溫度分析

從圖6 中看出,冷端出口的靜溫都維持在292 K,不隨錐角增大而增大,但總溫隨著錐角增大而增大。靜溫和總溫在徑向距離內的最低值都隨著錐角增大而增大。

圖6 冷端出口靜溫和總溫Fig.6 Static temperature and total temperature at cold end outlet

綜合圖4—圖6,擴壓管的作用是回收一部分動能,使工質沿壓力高的方向流動,加上工質自身粘性和渦流管壁面的作用,原本就較為緩慢的流體速度迅速下降,直至為零,其壓力又低于上游,迫使下游流體產生回流。回流導致冷端管外空氣進入渦流管,使得中心點位置溫度升高,且回流隨著錐角的增大而越發明顯。回流區域加大,損失的動能越多,因此必須限制渦流管錐角。當錐角大于15°時,進一步增大錐角渦流管的分離效率有所下降,且冷端出口溫度隨著錐角增大而升高。參考壓縮機擴壓管的最佳錐角為6°[10],因此錐角可選擇6°~15°。

3 結語

本文采用理想氣體為工質,對渦流管的溫度場及壓力場進行三維數值模擬,冷端管的錐角不同,當錐角在0°~15°時,渦流管的分離效率隨錐角增大而提高,但超過15°后,分析效率開始下降;當錐角在0°~20°時,渦流管冷端出口的最低靜溫和總溫隨著錐角增大而升高,且回流越來越顯著。通過該數值模擬可為渦流管的原理探索和參數優化提供支持。