聚氯乙烯專用注塑機常見問題分析及其解決措施

嚴厚明,陳緒明,張文君,鐘孟巧

(東華機械有限公司,廣東 東莞 523070)

0 引言

近年來,由于房地產行業前景低迷,發展速度放緩,對PVC建材行業造成了一定的沖擊,市場需求規模逐步放緩;另一方面,隨著社會發展,各類生產企業營運成本逐年提高,如何降低成本,提升效率顯得更迫切。做為設備的生產供應商,如何提升機器的整體性能及減少故障率更尤為重要。筆者通過對部分PVC生產企業進行調研,收集生產現場相關資料,匯總了專用注塑機使用過程中問題點,認真歸納,周密分析,列出相應解決措施及注意事項,為PVC專用注塑機更好地發展提供強有力支撐。

1 匯總PVC機問題點收集

調研行業內重要企業,匯總問題點有近20多項,大體分類排序如下:

(1)塑化效果不良:制品發黃、黑紋或黑點、生料或蝴蝶斑、制品疏松或有氣泡、制品表面光潔度不好、缺料打不滿、毛邊披峰、縮水或尺寸不穩定。

(2)注射螺桿斷裂。

(3)機器不下料,或下料慢。

(4)溫度控制不準或溫度波動大。

(5)配大號螺桿,生產部分制品時注射壓力偏高。

(6)螺桿材質及熱處理不過關,易出現脫鉻現象。

(7)同一條螺桿不能應對大部分客戶的原料配方和生產工藝。

(8) 螺桿后段(炮筒端面),螺桿排氣螺紋會積聚膠料,造成產品或機臺污染。

2 問題點分析

2.1 制品發黃

2.1.1 剪切過熱

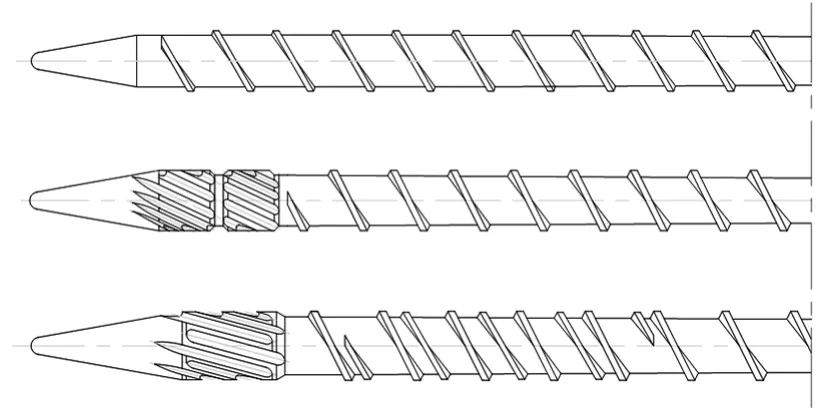

(1)高剪切混煉螺桿:帶副螺紋螺桿或屏蔽型混煉螺桿(見圖1),極易引起膠料在塑化過程中往返過度剪切。

圖1 螺桿類型

(2)螺桿轉速偏高:未對螺桿轉速作限制

(3)射咀孔徑偏小、模具流道及澆口相比射咀孔徑設計偏小

2.1.2 熔膠筒設定溫度過高

(1)熔膠筒探溫孔深淺不一,造成溫控有高有低。

(2)鈣粉比例越高,傳熱性越好,膠料吸熱溫升更快。

(3)注塑工藝溫度設定偏高甚至超出200 ℃以上。

2.1.3 膠料在熔膠筒中停留時間過長

(1)長徑比過大,膠料過到螺桿前端時間偏長。

(2)料墊太多,且參數設定偏大。

2.1.4 背壓設定偏高

過高的背壓會使剪切熱過高和剪切力過大,使膠料發生降解。

2.1.5 其他因素

因制品壁厚嚴重不均或出現斷面突變,使熔料在充模過程中急劇膨脹或收縮,導致剪切出現膠料發生降解。

2.2 制品有黑紋,或黑點

(1)新機螺桿與熔膠筒適應性磨損。

(2)螺桿與熔膠筒間隙偏小。

(3)注射部分強度及運動變形影響螺桿與熔膠筒相互摩擦。

(4)長時間停機前未用清洗料清干凈螺桿熔膠筒,造成藏料燒焦碳化。

(5)射咀與頭部結合面、頭部與料筒結合面容易藏料 (見圖 2)。

圖2 頭部與料筒結合面容易藏料

2.3 有生料或蝴蝶斑(冷料)

(1)塑化不良有生料:熔膠筒溫度低或螺桿剪切熱不夠、塑化量過大、背壓不足、塑化下料不良。

(2)模具冷料澆口設計不合理,將冷料射入到模腔中,進而形成制品料頭四周的蝴蝶斑。

(3)射咀處發熱圈功率不夠(部分客戶模具因素配加長射咀更是明顯)。

(4)模具未設計有冷料澆口,并且未啟用射膠前熔膠功能。

2.4 制品疏松或有氣泡

(1)螺桿壓縮比不夠,導致制品壓不夠密實。

(2)螺桿剪切過度膠料會分解產生氣體導致制品內部有細微小孔。

(3)膠料潮濕,含有水分或揮發性氣體。

(4)注射速度太快,壓力太小。

(5) 模溫太低,充查不完全。

2.5 制品表面光潔度不好

(1)螺桿混色不足,部分鈣粉混合不均勻,或者生料熟料混合不均勻,容易使制品表面呈霧狀,光潔度差。

(2)注射速度太快,致使制品表面變剝蝕或脫皮(正常設定多段控制,原則是慢起動注射,隨著成型面積的逐漸增大而適當增加注射速率,以無裂紋和縮水痕為止)。

(3) 熔膠筒溫度過高或過低。

2.6 缺料打不滿

(1)熔膠筒、射咀及模具溫度太低。

(2)注射壓力太低、注射速度太慢、注射時間太短。

(3)模腔排氣不良。

(4)冷卻入水口堵塞。

(5)射咀漏膠。

2.7 毛邊披峰

(1)注射壓力太大。

(2)機器鎖模不嚴實,鎖模力度太小。

(3)模具結合密封不嚴,模具上有雜物或模板變形。

(4) 模具結全位缺損。

2.8 縮水或尺寸不穩定

(1)料溫、熔膠筒和射咀溫度太高。

(2)注射壓力太低、注射速度太快。

(3)注射及保壓時間太短。

(4)制品壁厚相差太大。

(5)幫材料顆粒不勻,新舊料混合比例不當。

2.9 注射螺桿斷裂

(1)螺桿材質、熱處理工藝選擇不當。

(2)螺桿結構最薄弱地方(尾部和螺棱下料初始段)設計不合理。

(3)螺桿長徑比不合適。

(4)螺桿安裝固定方式不合理。

(5)背壓設定過大。

(6)機器未啟用防冷起動功能。

2.10 機器不下料,或下料較慢

(1)螺桿底部硬度太低,造成膠料在下料過程中打滑(見圖3),不送料,膠料剪切過多,最終造成溫度上升,進而制品發黃甚至發黑。

圖3 螺桿硬度低,膠料打滑

(2)下料通道設計不合理,影響下料。

(3)熔膠筒下料段溫度控制不好,部分熔體附著在熔膠筒內壁,進而縮小下料通徑。

(4)客戶配方中水口料外形偏大或占比較多。

2.11 溫度控制不準,溫度波動大

(1)風機功率或風量偏大易造成熔膠筒溫度波動大,溫控不準。

(2)發熱圈加熱功率偏大或偏小,不能滿足熔膠筒溫度穩定。

(3)料筒發熱來源于螺桿對膠料的剪切熱和外層發熱圈的加熱,膠料處于不同階段對熱量來源需要不同。

3 解決措施注意事項

基于上述種種原因,解決措施就是必須在產品設計、模具設計、注塑工藝、原料準備等作充分注意,尤其要選用優秀廠家的PVC專用注塑機,才能制造出理想的產品。

3.1 產品和模具設計注意事項

(1)產品盡量不要有尖角或突變,厚度均勻,不要變化不大,以防止出現PVC降解變質。

(2)模具應有10°以上的拔模斜度,并且予留約0.5%的收縮量。

(3)模具內部流道設計應注意以下幾點:

a.模具的注射澆套口應比射咀孔略大,并且比主流道交錯處直徑要大,使得PVC膠料流入模腔時不滯留和壓力得以平衡;

b.盡量采用截接澆口(俗稱冷料穴),使得熔渣不會流入產品和避免流道中的溫度降低、容易成型;

c.澆口應設計在產品壁厚最厚處,且闊度足夠,長度最好在6~8 mm之間,以使PVC料流入暢順;

d.為減少壓力下降和易于脫模,流道最好是圓形,按產品大小及重量直徑在6~10 mm間選擇。

(4)模具溫度應有冷卻水控制裝置,保證模溫能在 30~60 ℃之間可控。

(5)模具應表面光潔、鍍鉻防腐蝕。

(6)模具設計應方便能定期清理。

3.2 注塑工藝注意事項

(1)背壓應控制在1 MPa左右,過高背壓會產生過大剪切力,使PVC過熱分解。同時應在熔膠過程采用多級背壓控制。最開始時,螺桿有效長度較長,應背壓較低,隨著螺桿有效長度逐漸減少,應適當增加背壓補償熱量減少。熔膠終止前一小段,又應降低背壓,防止漏涎。

(2)螺桿轉速應因直徑不同而異。一般直徑<60 mm,則轉速為50~70 r/min;直徑>70 mm,則轉速為20~50 r/min,以防止剪切力過大而出現PVC降解。

(3)為使塑料注射入模腔內,流動速度均勻,一般注射速度要多段控制,其原則是慢起動注射,隨著成型面積的逐漸增大而必須增加注射速率,以無裂紋和縮水痕為止,不能注射太快,以防止產品表面變剝蝕。

(4)注射過程中機筒的溫度應控制在170~190 ℃之間。當熔膠筒溫度達到設定溫度時,應起動鼓風機冷卻降溫,當需升溫時,再停止吹風加熱,(或是采用熱油控制螺桿或料筒溫度),以防止PVC過熱降解變質。

3.3 設計PVC專用注塑機注意事項

(1)螺桿設計盡量要低剪切,防止過熱;無需止逆環,螺桿頭部為錐型,錐度為20°~30°。

(2)合適螺桿長徑比/壓縮比/三段比,選用漸變壓縮型螺桿,長徑比L/D=16~22;均化段槽深h3=0.06~0.07 D;壓縮比i=1.6~2,對于特殊配方可做到2.2;三段比:下料段長度L1=35%~40%,壓縮段長度L2=40%~50%。

(3)螺桿材質及熱處理須保證牙底硬度足夠。

(4)由于PVC膠料具有腐蝕性,塑化系統須做好防腐蝕處理。

(5)射嘴采用通用式或者延伸式,射嘴孔徑宜大。

(6)下料通徑足夠大,不影響下料速度。

(7)減少或避免各類藏料死角的設計。

(8)由于PVC熔融黏度大,需要保證螺桿扭矩足夠及合理匹配高熔膠馬達。

(9)宜采用高壓低速注塑。

(10)合理溫控位置和風機控制,過大容易造成溫度漂移,過小易使制品發黃色。

(11)注射壓力、速度、背壓、溫度均可多級、精密控制。

3.4 原料準備上注意事項

(1)必須避免有其他塑料PVC原料中,引起PVC原料變質。特別是注塑過其他原料時,一定要先清洗干凈機筒和螺桿內的塑料,才能注塑PVC產品。(用PEPPPS料清凈螺桿料筒)

(2)停機前一定要將PVC料完全打凈,如長時間停機,為防止PVC腐蝕機器,應用清洗料清干凈螺桿料筒。

(3)當PVC料放置時間超過6個月,且環境高溫、潮濕,使用前應用60~80 ℃溫度烘干2~5 h才能使用。

4 結束語

PVC專用注塑機保持常規注塑機傳統優勢,并融入先進的實用性模塊,使整機功能表現得更加優異和人性化。強勁的動力系統;剛性結構的增強;更加合理的風冷及溫控裝置;更具專業性PVC螺桿;更加快速的下料通徑;更加充裕的射膠壓力,整機性能及機械結構穩定性得到最大程度的保障!