二乙二醇單甲醚和N-甲基甲酰胺的萃取精餾分離工藝

黃良浩,李 薇,曹志凱

(廈門大學化學化工學院,福建廈門361005)

光刻膠剝離液是液晶面板和集成電路板生產中必不可少的試劑,通常由有機胺和極性有機溶劑混合構成,在液晶顯示設備的生產過程中伴隨著大量廢剝離液的生成,為降低成本減少環保處理壓力,廢剝離液中有效成分的回收利用十分必要.某廢剝離液回收工藝,目前僅分離得到二乙二醇單甲醚(2-(2-methoxyethoxy)ethanol,MDG)和N-甲基甲酰胺(N-methylformamide,NMF)的混合物,回收產品的用途和經濟效益較為局限.MDG可作為纖維素、樹脂、染料、油墨、電解質、吸收CO2的溶劑[1-3],NMF是重要的有機化工原料和中間體,廣泛用于醫藥、農藥、染料、香料及電解、電鍍工業等[4-10],因此研究經濟高效的MDG和NMF的分離工藝,可極大地提升回收產品的用途和經濟效益.

MDG和NMF的分離問題已經成為制約廢剝離液回收效益提升的重要因素,目前關于二者分離的研究報道較少,MDG-NMF體系的相對揮發度接近1,采用普通精餾分離的成本很高.Chaniago等[11]采用直接精餾的方法進行分離,理論塔板數達到了263,設備成本非常高.新中天環保有限公司提出了一種回收高純NMF的工藝[12]:先通過精餾得到一定純度的NMF,再利用多次熔融結晶獲得高純度NMF.然而此工藝只回收到高純度NMF,且熔融結晶不適合大規模的工業生產.對于近沸點體系,萃取精餾在經濟效益、操作、安全等方面都較為優異[13-16],采用萃取精餾方法分離MDG和NMF混合物是可取的.

ADF(Amsterdam Density Functional)軟件是應用廣泛的密度泛函軟件,其中COSMO-RS模塊常被用于研究流體的熱力學性質,本研究使用ADF軟件的COSMO-RS[17-19]模塊來預測不同萃取劑對MDG-NMF近沸點體系的選擇性和相對揮發度,同時對MDG、NMF和不同萃取劑的表面電荷密度分布(σ-profile)進行分析,綜合評價不同萃取劑對MDG和NMF的分離效果,以選出最合適的萃取劑;并在此基礎上研究萃取精餾分離MDG和NMF的工藝,利用計算數據獲得熱力學交互參數,通過實驗數據對模型參數進行驗證;之后使用Aspen Plus進行流程模擬和主要工藝參數的分析優化,對比萃取精餾和直接精餾工藝,考察萃取精餾分離MDG和NMF工藝的可行性.

1 計算與實驗方法

1.1 萃取劑的篩選

針對MDG-NMF體系,根據極性特征原則、氫鍵特征原則、互溶原則、穩定性原則和高沸點原則[20-21],初步選擇的萃取劑為:庚酸、辛酸、1,3-丙二醇、1,4-丁二醇、三乙二醇、丙三醇、N-甲基吡咯烷酮、環丁砜.在萃取精餾的應用中,萃取劑的選擇常以選擇性S的大小和相對揮發度α的變化來衡量,選擇性和相對揮發度的計算公式[22]如下:

(1)

(2)

式中,γi為組分i在溶液中的無限稀釋活度系數,xi和yi分別為組分i在液相和氣相中的摩爾分數,其中MDG為組分1,NMF為組分2.

分子的表面電荷密度分布可以反映分子表面的極化作用,從分離作用機理的角度對萃取劑的分離效果進行解釋.無限稀釋活度系數、三元氣液相平衡數據以及表面電荷密度分布均用ADF軟件中的COSMO-RS模塊進行計算,物性參數由ADF數據庫提供,所用ADF軟件版本為V2018.105.對ADF數據庫中缺少的物性參數(沸點、閃點、密度、熔點等)由Aspen Plus數據庫提供,所用Aspen Plus版本為V8.4.

1.2 熱力學模型和氣液相平衡實驗

合理的熱力學模型和準確的模型參數決定了模擬計算是否可以收斂及模擬結果是否準確[23],MDG、NMF和初步選擇的萃取劑均為極性物質,因此選擇非隨機雙液體(non-random two liquid,NRTL)模型.對于二元以及多元體系,NRTL模型僅需要二元交互參數就可以很好地描述熱力學行為[24],通過二元氣液相平衡實驗數據可檢驗獲得的NRTL二元交互參數的可靠性,但全面的實驗驗證所費時間較長、藥品成本較高,因此僅以MDG-NMF二元組分體系進行驗證.

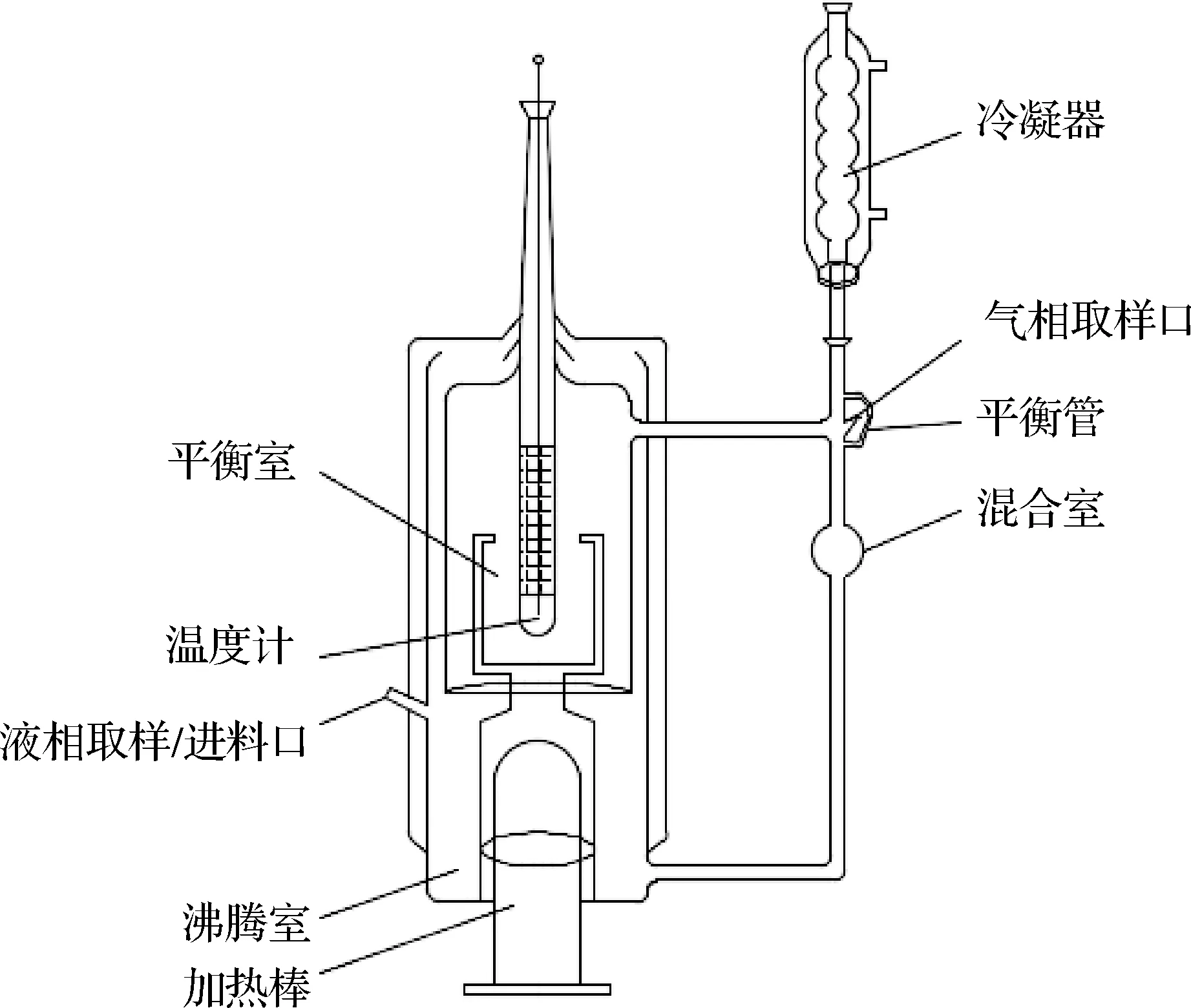

改進的氣液相平衡釜如圖1所示,實驗中通過變壓器對平衡釜的加熱棒調壓,調壓范圍為0~220 V;溫度計是精度為0.1 ℃的精密水銀溫度計,測量范圍為150~200 ℃,購于廈門市綠茵試劑玻儀有限公司.

圖1 氣液平衡實驗裝置Fig.1Vapor-liquid equilibrium experimental device

實驗時,將配置好的混合溶液(60 mL)從液相進料口加入,打開循環冷凝水,控制變壓器緩慢加熱,待沸騰室沸騰后,保持操作條件穩定,控制冷凝回流液的滴速為每秒2~3滴,當溫度計數值穩定并保持30 min不變時,認為氣液平衡已建立.記錄此時的溫度,用玻璃注射器分別從氣相和液相取樣口取樣,樣品存入1 mL 樣品瓶,等待分析.

通過氣質聯用儀(GCMS-QP2010 Ultra)檢測樣品組成,采用的色譜柱為DB-35(60 mm×0.25 mm×0.25 μm) ,載氣為高純氦氣,色譜條件為:進樣口溫度220 ℃;分流比80;初始柱溫100 ℃,保持0.4 min,以40 ℃/min的速度升至150 ℃,保持1 min,再以30 ℃/min的速度升至220 ℃,保持1 min;質譜電壓0.68 kV;離子源為電子轟擊離子源(EI),溫度230 ℃.以離子峰的峰面積計算樣品組成.

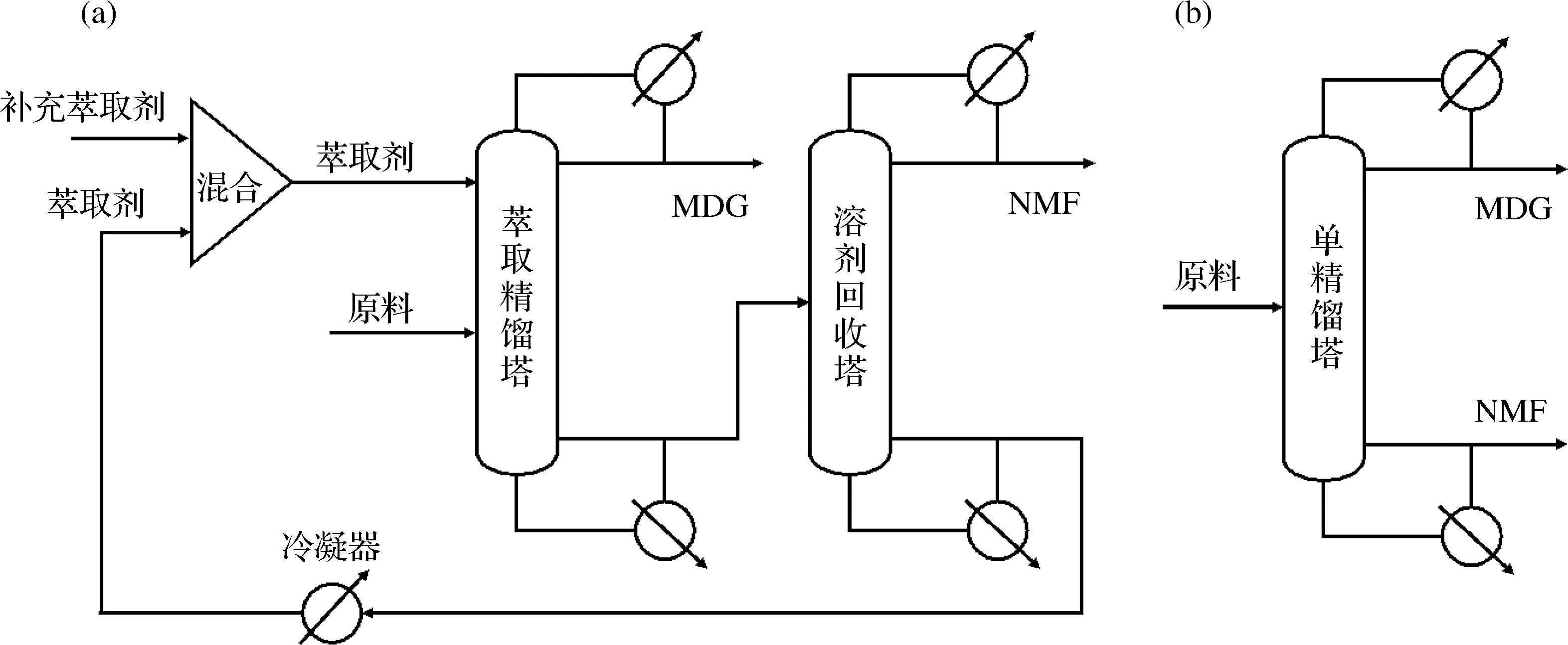

1.3 工藝流程

萃取精餾回收工藝如圖2(a)所示,主要包含萃取精餾塔和溶劑回收塔.原料從萃取精餾塔中部進料,萃取劑從萃取精餾塔上部進料,在萃取精餾塔可實現MDG與萃取劑和NMF的分離,MDG為輕組分,從萃取精餾塔塔頂餾出;在溶劑回收塔可實現萃取劑和NMF的分離,NMF為輕組分,從溶劑回收塔塔頂餾出,塔釜的萃取劑可再次進入萃取精餾塔循環利用.為進行工藝對比,同時模擬直接精餾的工藝,如圖2(b)所示,直接精餾工藝通過單精餾塔來完成,原料從塔中部加入,MDG從塔頂餾出,NMF從塔釜采出.

工廠廢剝離液回收產品產量為1 076 kg/h,其中MDG和NMF的質量分數分別為63.2%和36.8%,因此針對上述的工藝流程,設定原料的處理量為1 000 kg/h,考慮到前序回收產品組成存在一定波動,設定原料中MDG和NMF的質量分數分別為60.0%和40.0%.

圖2 MDG-NMF體系的連續萃取精餾分離工藝(a)和直接精餾分離工藝(b)示意圖Fig.2Diagram of continuous extractive distillation separation process (a) and direct distillation separation process (b) of MDG-NMF system

2 結果與討論

2.1 萃取劑的篩選

通過無限稀釋活度系數計算獲得各萃取劑的選擇性如圖3所示,選擇性大小以NMF為參照標準,選擇性越大,表明萃取劑與NMF的相互作用力越強,與MDG的相互作用力越小,越有利于分離.可以看出選擇性較高的萃取劑為丙三醇、1,3-丙二醇和1,4-丁二醇.

圖3 不同萃取劑對MDG-NMF體系的選擇性預測Fig.3Selectivity prediction of MDG-NMF system with different extractants

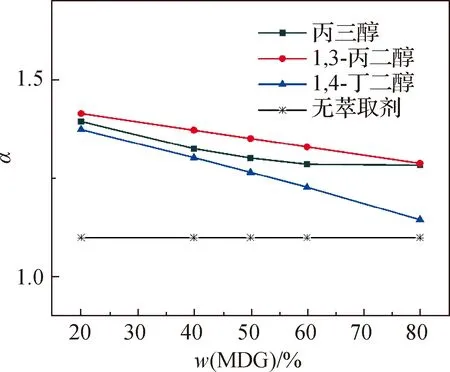

以丙三醇、1,3-丙二醇、1,4-丁二醇3種選擇性較高的萃取劑考察其對MDG-NMF體系相對揮發度的影響.相對揮發度的大小以偏離1為參照標準,偏離越大,表明MDG與NMF越容易分離.結果如圖4所示,其中MDG-NMF無萃取劑體系的相對揮發度數據來源于文獻[11],由圖可知丙三醇和1,3-丙二醇均能夠明顯提升MDG-NMF體系的相對揮發度.

圖4 101.3 kPa下不同萃取劑對MDG-NMF體系相對揮發度的影響Fig.4Effect of different extractants on relative volatility of MDG-NMF system at 101.3 kPa

圖5 MDG、NMF、丙三醇、1,3-丙二醇的表面電荷密度分布Fig.5σ-profile of MDG,NMF,glycerol and 1,3-propanediol

對MDG、NMF、丙三醇和1,3-丙二醇的表面電荷密度分布P(σ)進行分析,如圖5所示,圖中兩條虛線為氫鍵截斷線,當表面電荷密度σ<-0.82 e/nm2時代表分子具有提供氫鍵供體的能力,當σ>0.82 e/nm2時代表分子具有提供氫鍵受體的能力[18,25],峰的強度代表能力的強弱[26].可以看出:MDG在σ<-0.82 e/nm2時峰最弱,代表提供氫鍵供體的能力最弱,而NMF峰強度約為MDG的2倍,即NMF具有更強的提供氫鍵供體能力;在σ>0.82 e/nm2時MDG和NMF都有峰,代表MDG和NMF都具有提供氫鍵受體的能力.分析可知比MDG和NMF具有更強的氫鍵受體能力的分子將有利于MDG和NMF的分離.在提供氫鍵供體能力上丙三醇和1,3-丙二醇沒有明顯差異,但在σ>0.82 e/nm2時,丙三醇的峰強度略高于1,3-丙二醇,考慮價格因素最終選擇丙三醇作為萃取劑.

2.2 熱力學模型參數的計算及驗證

通過Aspen Plus數據回歸系統對常壓下萃取劑-MDG-NMF三元體系的氣液相平衡計算數據進行擬合,獲得NRTL模型的二元交互參數,獲得的丙三醇-MDG-NMF之間的NRTL二元交互參數見表1.數據比較如圖6所示,可見實驗值與NRTL模型預測值吻合度較高,表明所獲得的NRTL二元交互參數能夠準確描述MDG-NMF體系的熱力學行為,可作為后續流程設計和參數優化的熱力學基礎參數.

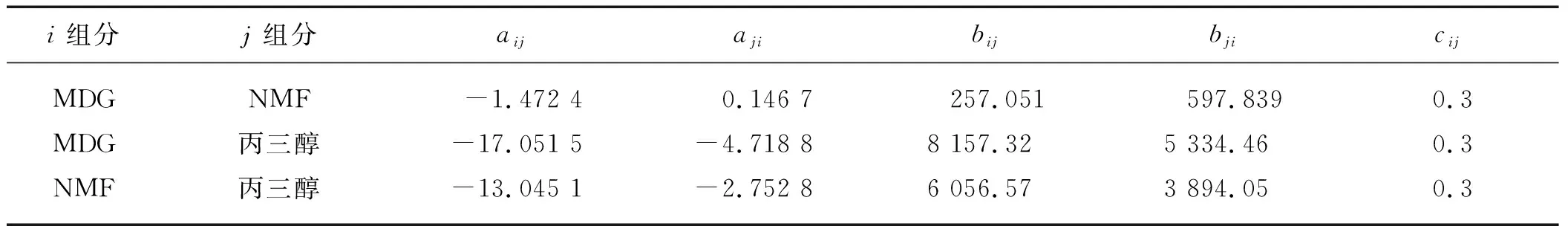

表1 NRTL模型中丙三醇-MDG-NMF體系的二元交互參數Tab.1 Binary interaction parameters of glycerol-MDG-NMF system in NRTL model

圖6 常壓下MDG-NMF體系的t-xy相圖Fig.6t-xy phase diagram of MDG-NMF system under normal pressure

2.3 萃取精餾工藝流程的分析優化

為進一步研究丙三醇作為萃取劑分離MDG和NMF的可行性,對丙三醇的萃取精餾過程進行工藝設計,常溫常壓下進料,兩塔操作壓力均為101.3 kPa,使用Aspen Plus的RadFrac模塊進行計算.初始工藝參數設計如下:萃取劑加入量為1 500 kg/h,進料位置為第5塊塔板,萃取精餾塔理論塔板數為90,原料進料位置為第45塊塔板,質量回流比為8;溶劑回收塔理論塔板數為20,進料位置為第10塊塔板,質量回流比為1.在此初始工藝參數下可以得到純度(質量分數,下同)為99.8%的MDG和99.5%的NMF.接下來對流程進行分析優化,在保證產品純度不低于直接精餾工藝的同時盡可能降低設備及操作費用.

2.3.1 萃取劑加入量

萃取劑加入量是影響產品純度的主要因素之一,隨萃取劑用量增加,MDG純度升高,但再沸器熱負荷Q增加,操作成本上升.如圖7所示,在萃取劑用量增加到1 200 kg/h后,MDG純度已超過99.5%,綜合考慮MDG純度和再沸器熱負荷,選取萃取劑加入量為1 200 kg/h較為合適.

圖7 萃取劑加入量對MDG純度和再沸器熱負荷的影響Fig.7Effect of the added amount of extractanton the purity of MDG and reboiler heat duty

2.3.2 萃取精餾塔理論塔板數

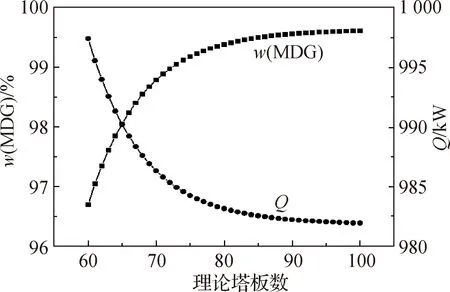

固定萃取精餾塔萃取劑加入量為1 200 kg/h,考察理論塔板數對分離過程的影響.如圖8所示,隨著理論塔板數增加,MDG的純度增加,再沸器熱負荷下降.當理論塔板數增加到86時,MDG純度超過了99.5%,因此選擇理論塔板數為86.

圖8 萃取精餾塔理論塔板數對MDG純度和再沸器熱負荷的影響Fig.8Effect of theoretical plate number of extractive distillation columns on MDG purity and reboiler heat duty

2.3.3 原料進料位置

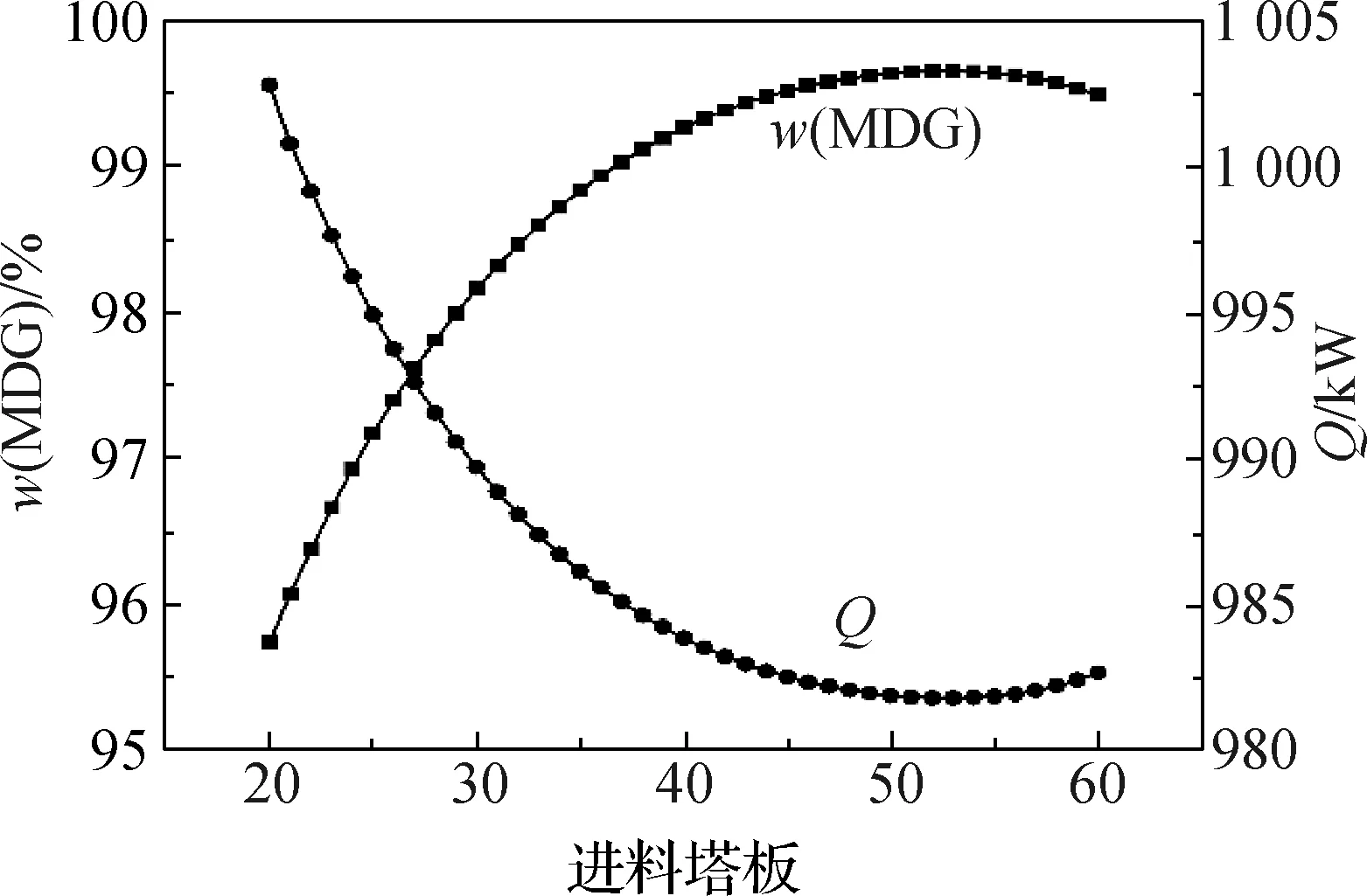

固定萃取精餾塔萃取劑加入量為1 200 kg/h、萃取精餾塔理論塔板數為86,考察原料進料位置對分離過程的影響.如圖9所示,當原料進料位置為第53塊塔板時,MDG純度最高,再沸器熱負荷最低,因此選取原料進料位置為第53塊塔板.

圖9 原料進料位置對MDG純度和再沸器熱負荷的影響Fig.9Effect of feed stage of raw materials on MDG purity and reboiler heat duty

2.3.4 萃取精餾塔質量回流比

固定萃取精餾塔萃取劑加入量為1 200 kg/h、理論塔板數為86、原料進料位置為第53塊板,考察萃取精餾塔質量回流比對分離過程的影響.如圖10所示:隨質量回流比的增加,MDG純度不斷增加,但增速逐漸變緩,再沸器熱負荷線性增加;當質量回流比為7.5時,MDG純度已超過99.5%,綜合考慮選擇質量回流比為7.5.

圖10 萃取精餾塔質量回流比對MDG純度和再沸器熱負荷的影響Fig.10Effect of mass reflux ratio of extractive distillation column on MDG purity and reboiler heat duty

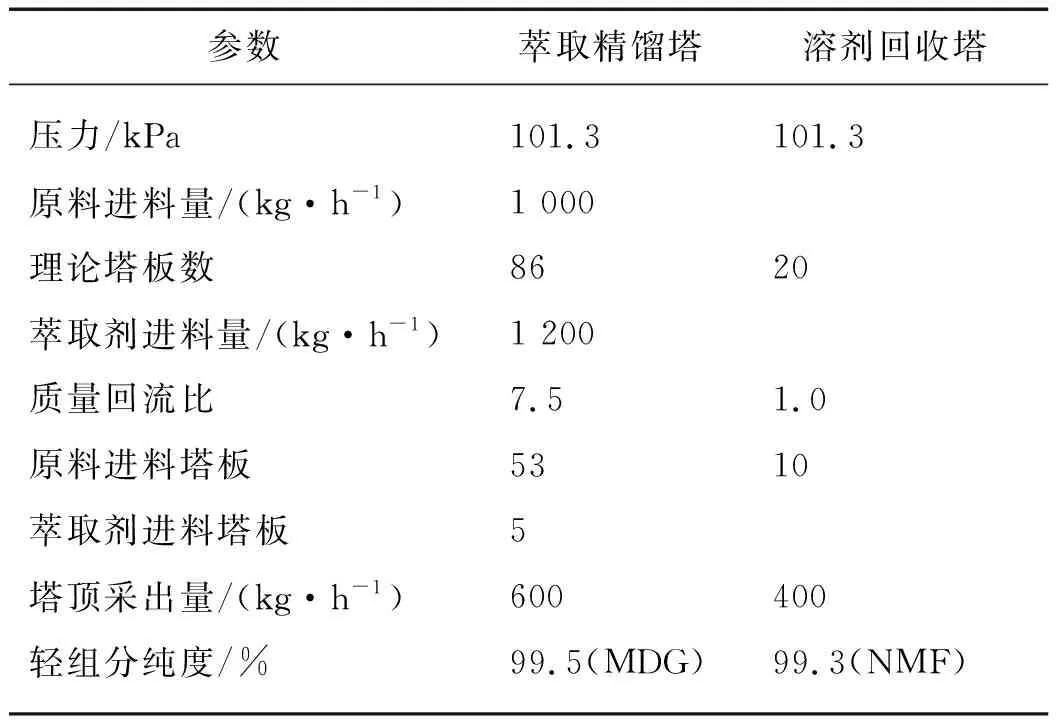

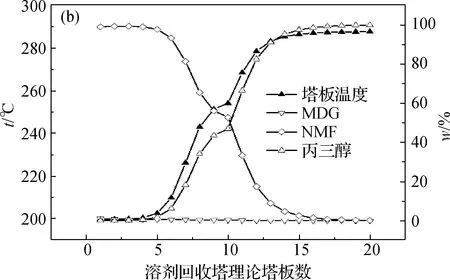

萃取精餾工藝中溶劑回收塔的分析優化步驟同萃取精餾塔基本類似,本文不再贅述,根據上述分析,將優化后的萃取精餾工藝主要操作參數及結果列于表2,優化后兩塔塔內溫度和濃度分布如圖11所示.

表2 丙三醇萃取精餾工藝的主要操作參數Tab.2 Main operating parameters ofglycerol extractive distillation process

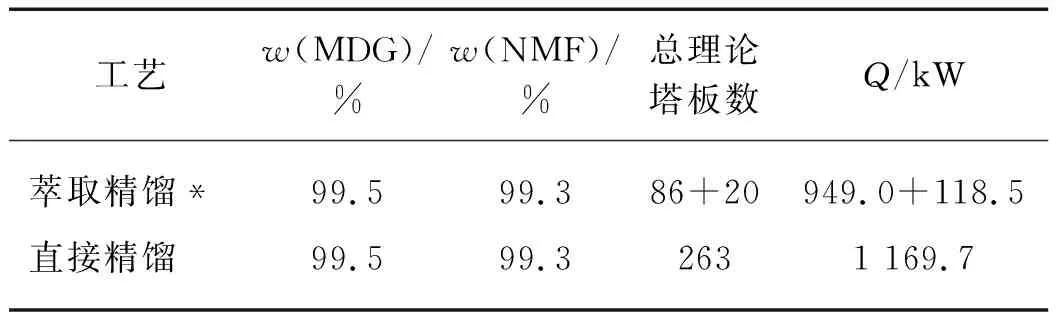

2.4 分離工藝對比

為進一步考察萃取精餾的可行性,將其與直接精餾工藝進行對比.直接精餾工藝的操作參數參照文獻[11]進行設定:常溫常壓進料,塔壓為101.3 kPa,進料位置為第129塊塔板,質量回流比為15.兩種工藝的能耗主要來自塔釜的再沸器,表3展示了萃取精餾工藝和直接精餾工藝的產品純度、理論塔板數及能耗對比.從產品純度看,萃取精餾工藝和直接精餾工藝都可以得到純度大于99.0%的產品;從設備成本上看,與直接精餾工藝相比,萃取精餾工藝的理論塔板數降低了59.7%,表明萃取精餾工藝的設備成本可大幅降低;從操作成本上看,萃取精餾工藝相比于直接精餾工藝降低了8.7%的能耗.綜合考慮可知,對于MDG和NMF的分離處理,以丙三醇為萃取劑的萃取精餾工藝更優.

圖11 萃取精餾塔(a)和溶劑回收塔(b)的塔內溫度和濃度分布Fig.11Distribution of temperature and concentration in extractive distillation column (a) and solvent recovery column (b)

表3 萃取精餾工藝和直接精餾工藝的對比

3 結 論

通過理論計算對萃取劑進行量化篩選以減少萃取劑篩選實驗,降低萃取劑篩選所需時間,得到最適萃取劑為丙三醇,并通過對MDG、NMF和萃取劑的表面電荷密度分布分析,從分子間相互作用的角度解釋了萃取劑的作用機理.利用軟件理論計算與實驗相結合的方法,使氣液相平衡的熱力學模型參數更容易獲得,降低所需相平衡實驗的時間和成本.對MDG和NMF混合物的分離,提出以丙三醇為萃取劑的萃取精餾分離工藝,通過模擬計算優化工藝關鍵參數,對比直接精餾分離工藝,新工藝表現優異.