寧夏碳化硅產業(yè)發(fā)展現狀與對策

武金龍 ,吳瀾爾 ,王 斌

(1.北方民族大學材料科學與工程學院,寧夏銀川750021;2.粉體材料與特種陶瓷省部共建重點實驗室;3.“工業(yè)廢棄物循環(huán)利用及先進材料”國際科技合作基地;4.寧夏北伏科技有限公司)

碳化硅(SiC)陶瓷材料具有高溫強度大、高溫抗氧化性強、耐磨損性能好、熱穩(wěn)定性佳、熱膨脹系數小、熱導率大、硬度高、抗熱震和耐化學腐蝕等優(yōu)良特性,在汽車、機械化工、環(huán)境保護、空間技術、信息電子、光伏能源等領域應用日益廣泛,已經成為一種在很多工業(yè)領域中都不可替代的結構陶瓷材料及功能材料[1-7]。

寧夏地處中國西北腹地,作為資源型地區(qū)有著可觀的煤炭儲量,其中所產太西煤具有低煙低灰、高熱值、高化學活性等優(yōu)異性能,是冶煉生產碳化硅的絕佳原材料。基于這些優(yōu)質煤炭資源的優(yōu)勢,寧夏在碳基材料, 尤其是碳化硅材料產業(yè)的布局與發(fā)展方面一直在不斷努力。

1 寧夏碳化硅產業(yè)發(fā)展歷程

1.1 產業(yè)起步階段

寧夏碳化硅產業(yè)起步于20 世紀80 年代。 1987年在寧夏惠農縣禮和鄉(xiāng)成立了一家鄉(xiāng)鎮(zhèn)企業(yè)——惠農碳化硅廠,它也是當時寧夏第一家采用交流冶煉技術的碳化硅企業(yè), 其裝機容量只有750 kW,碳化硅年產量不足1 000 t。 隨后2 a 在中國第一砂輪廠(簡稱“一砂”)等單位的幫助下,先后建立了銀川碳化硅廠、石嘴山碳化硅制品廠、平羅碳化硅廠、簡泉碳化硅廠、大平碳化硅廠、堿溝山碳化硅廠等碳化硅企業(yè),寧夏的碳化硅冶煉產業(yè)初步形成。

在當時的政策支持和企業(yè)的積極性相結合的情況下,到20 世紀80 年代末全寧夏碳化硅年產量已接近3 萬t。 但受工業(yè)技術、裝備設施、投入資金及人才隊伍等因素的限制,當時寧夏的碳化硅企業(yè)幾乎全部是粗放型的冶煉模式,只生產碳化硅冶煉晶塊一種產品。 這導致整個寧夏的碳化硅產業(yè)入門門檻低、產品單一、價格低廉,雖然產品80%出口日本及歐洲,但不具備持久的競爭力。

1.2 產品升級階段

受國際經濟形勢影響, 到1989 年碳化硅冶煉產品需求有所減少, 整個寧夏碳化硅產業(yè)發(fā)展放緩,進入蕭條期。 加上國外用戶壓價,引起惡性競爭,各企業(yè)都舉步維艱。 在此情況下,企業(yè)開始謀求產品升級,嘗試將冶煉的晶塊做簡單破碎,生產0~10 mm 的粗顆粒產品,使產品價格有所提升,并重新打開了市場。 在此之后,各碳化硅生產企業(yè)紛紛通過對外合作、引進技術等方法開展碳化硅晶塊加工技術的升級改造,尋找適合自身的發(fā)展之路。

其中1991 年銀川碳化硅廠引進了一砂的沉降法微粉生產技術開始生產W 系列的碳化硅微粉。石嘴山碳化硅制品廠憑借中國第七砂輪廠(七砂)的幫助,開始生產F 系列的碳化硅砂。 平羅碳化硅廠更是投資100 多萬元人民幣直接引進了一條德國的氣流磨生產線,采用干法生產碳化硅微粉,開創(chuàng)了中國碳化硅微粉生產的新局面。

到1995 年碳化硅市場逐步回暖, 寧夏又相繼投產了一些碳化硅企業(yè),比如石嘴山供電局的寧夏天凈隆鼎碳化硅有限公司、平羅供電局的寧夏平羅晨光碳化硅有限公司、中寧供電局的寧夏金豪冶金制品有限公司等電力公司三產企業(yè), 到1997 年達到了產業(yè)布局的第二輪高峰。 在這個時期各企業(yè)、工廠為了降低能耗,都在摒棄原來的小爐型,開發(fā)更大的碳化硅電阻爐。 到1997 年寧夏天凈隆鼎碳化硅有限公司和寧夏平羅晨光碳化硅有限公司相繼建成了8 000 kVA 的電阻爐,生產出大結晶碳化硅產品。此時,寧夏的碳化硅年總產能已經達到10 萬t/a。

1997 年,受亞洲金融危機的影響,碳化硅行業(yè)再次陷入困境, 即便是碳化硅大結晶產品也面臨滯銷的局面。在此背景下,各廠開始嘗試使用球磨機加工磨料級碳化硅砂、雷蒙磨加工耐火級碳化硅微粉。這些新的嘗試也很快得到了市場的認可, 獲得了大量的產品訂單。 此時寧夏的碳化硅企業(yè)已經不再僅僅銷售碳化硅晶塊,幾乎每個工廠都建有一條碳化硅深加工生產線,生產磨料級和耐火級的碳化硅產品。

1.3 產業(yè)轉型階段

經過數年沉浮,市場到2003 年又逐步回暖。 借助新一輪漲價潮, 寧夏的碳化硅產業(yè)完成了一次大規(guī)模的轉型。 原有的一些小規(guī)模碳化硅生產廠家相繼倒閉,一些規(guī)格更大的冶煉廠家陸續(xù)建成,例如濱河碳化硅有限公司、寧夏英力特冶金制品有限公司、寧夏天凈隆鼎碳化硅有限公司、 寧夏眾城碳化硅有限公司等, 單臺碳化硅冶煉爐已經達到3 萬kVA,居于全國領先水平,總產能已經達到40 萬t/a 以上,占全國總產量40%以上。 此時寧夏碳化硅行業(yè)的特點是冶煉爐越建越大, 晶塊的質量已經處于全國領先水平,但碳化硅制品仍然發(fā)展緩慢。

借助2006—2010 年光伏行業(yè)爆發(fā)式發(fā)展的東風,寧夏石嘴山市凱旗碳化硅有限公司、寧夏東方南興研磨材料、 寧夏卡瑞爾研磨材料有限公司等專門生產太陽能切割刃料的企業(yè)得到了長足的發(fā)展,僅這幾家企業(yè)生產的碳化硅微粉年產量就已達到了1 萬t 以上,成為光伏材料行業(yè)舉足輕重的企業(yè),產品經協鑫(集團)控股有限公司、江西賽維LDK 太陽能高科技有限公司、 隆基綠能科技股份有限公司等多晶硅切割企業(yè)采購使用,達到國內領先水平,也將寧夏的碳化硅產品的制備水平提升到一個新的高度。

2 寧夏碳化硅產業(yè)發(fā)展現狀

自2012 年以來,寧夏的碳化硅產業(yè)在產量穩(wěn)定增長的同時,開始呈現出產品豐富、市場細分、規(guī)模提升、技術創(chuàng)新的新格局。以濱河碳化硅制品有限公司為首的大型碳化硅冶煉企業(yè), 自主興建電廠以進一步降低生產成本,并建起了單體5 萬t/a 的碳化硅冶煉爐, 同時還建設了年產1 萬t 的氮化硅結合碳化硅耐火材料生產線。形成了融合火力發(fā)電、碳化硅冶煉、碳化硅微粉、陶瓷耐火材料等多種產品生產于一體的綜合型現代化碳化硅材料企業(yè)。

寧夏興爾泰化工集團不但建造了自備電廠,還建立4 條3 萬t/a 的碳化硅生產線,年產量達到了12 萬t。 寧夏和興碳基材料有限公司和寧夏裕隆冶金制品有限公司借助國家藍天保衛(wèi)戰(zhàn)的契機建立了冶煉爐一氧化碳尾氣回收系統。 寧夏機械研究院轉讓北方民族大學專利技術率先在寧夏規(guī)模化生產出亞微米級碳化硅微粉和無壓燒結碳化硅陶瓷制品。經過十幾年的研究開發(fā), 寧夏機械研究院生產的碳化硅陶瓷片憑借優(yōu)異的質量遠銷海外, 生產能力在中國碳化硅陶瓷企業(yè)中處于領先地位。 寧夏北方高科工業(yè)有限公司緊隨其后, 亞微米級碳化硅微粉的年產能已經達到800 t,同時與寧波伏爾肯科技股份有限公司合作,生產碳化硅陶瓷制品,進一步提升了寧夏碳化硅產業(yè)的產品技術水平和產值。

3 對寧夏碳化硅產業(yè)現狀的分析與建議

3.1 國內外碳化硅產業(yè)發(fā)展現狀

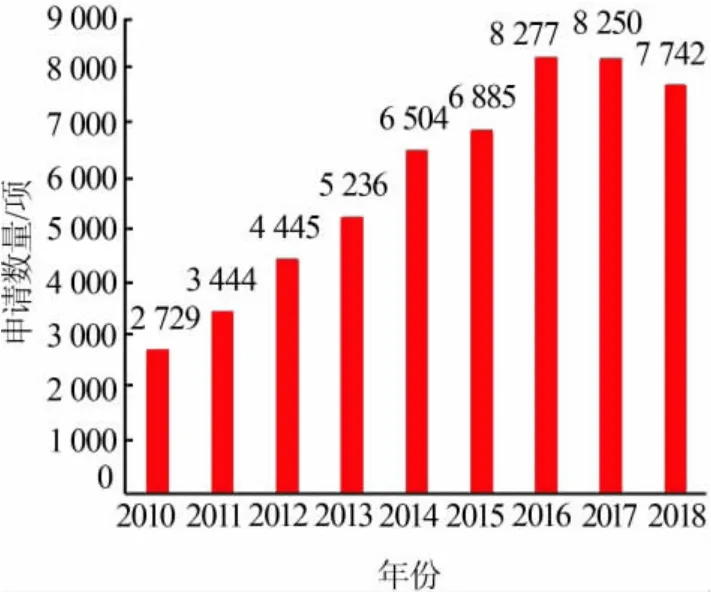

通過對中外多個科學研究文獻數據庫進行檢索和比對分析發(fā)現, 近5 a 來碳化硅相關科學研究發(fā)文量前5 名依次是中國、美國、韓國、日本和德國。圖1 為通過中國國家專利局網站檢索得到的碳化硅相關專利數據情況。 由圖1 可以看出,在2010—2018年期間, 中國碳化硅領域的專利申請數量在逐年遞增。 2018 年數量有所下降,主要是因為部分申請數據尚未公開所致。因此,無論是從科研發(fā)文量還是專利申請數量來看, 都反映出中國碳化硅產業(yè)近年來正處在國際前列的位置, 且一直處于持續(xù)快速發(fā)展的階段,這也是科技政策、人才隊伍、研發(fā)經費等不斷增加投入和支持力度的結果。

圖1 2010—2018 年中國碳化硅領域專利申請數量情況

綜合分析近年來陶瓷界大型國際學術會議報告及參展企業(yè)情況可以發(fā)現, 不論是科學研究人員還是產業(yè)企業(yè)都將興趣集中在5 個方面:1)碳化硅陶瓷燒結技術,如熱壓燒結、放電等離子燒結(SPS)、微波輔助燒結等;2)新型碳化硅復合材料,如碳化硅/碳復合材料、碳化硅/金剛石復合材料、碳化硅涂層復合材料等;3)高性能碳化硅陶瓷材料,如碳纖維增強碳化硅復合材料、 碳化硅纖維增強碳化硅復合材料、高導熱、高導電、超高抗蠕變性能碳化硅材料等;4)碳化硅半導體材料及器件,如碳化硅單晶、碳化硅半導體器件等;5)碳化硅陶瓷增材制造技術,如碳化硅結構件3D 打印技術等。 隨著上述新領域新技術的研究持續(xù)推進, 碳化硅陶瓷產業(yè)正朝著高性能、新技術、新應用和低成本的方向快速發(fā)展[8-16]。

目前,碳化硅陶瓷生產及應用市場已覆蓋全球。亞太地區(qū)作為新興經濟體和人口大國聚集地區(qū),已經成為碳化硅陶瓷全球市場中份額最大、 最具發(fā)展前景的區(qū)域。印度、巴西、墨西哥等國家由于在汽車、鋼鐵工業(yè)等方面發(fā)展和需求增速較快, 正在成為各自地區(qū)市場增長的重要貢獻者。 在產業(yè)分布方面,碳化硅粉體產業(yè)中大部分企業(yè)在中國布局,而高技術陶瓷產業(yè)在日本、美國、歐盟、中國均有重要企業(yè)分布。

3.2 寧夏碳化硅產業(yè)發(fā)展分析與建議

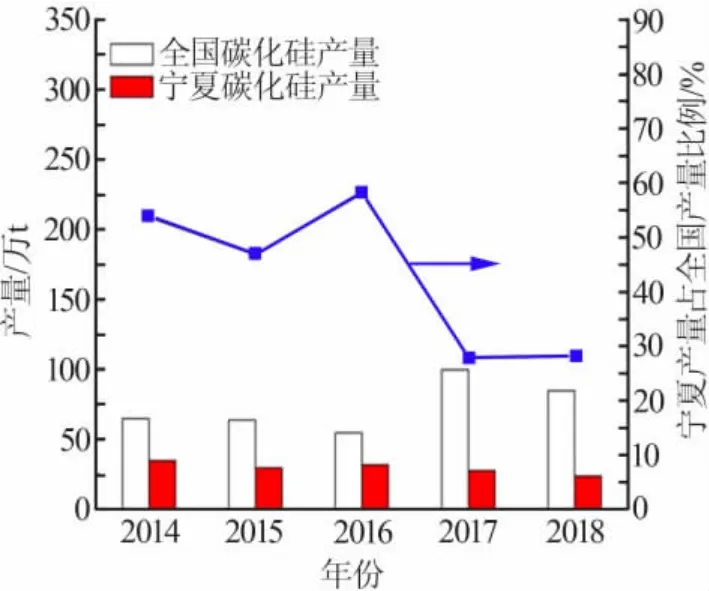

寧夏雖地處中國內陸西北腹地, 但依托其所生產的優(yōu)質煤炭資源,經過幾十年的不斷努力和發(fā)展,如今已成為中國乃至全球重要的碳化硅產業(yè)基地。圖2 為近5 a 寧夏碳化硅產量與全國產量對比數據。

圖2 寧夏碳化硅產量與全國產量對比數據

由圖 2 可以對比看出, 在 2014—2016 年間,寧夏碳化硅產量總體保持在全國產量的50%左右,2016 年達到最高比例,接近60%。自2017 年該比例開始下降, 這主要是由于國家實施了更為嚴格的新的環(huán)保政策, 要求企業(yè)改造以前露天排放一氧化碳的碳化硅冶煉方式為廢氣回收再利用模式, 這使得一部分無力改造的小型企業(yè)被淘汰出局; 而各大企業(yè)的環(huán)保改造過程勢必對當年產量產生一定的影響,進而導致了寧夏碳化硅總產量下降。

目前,半導體、光伏和航空領域已成為碳化硅主要的三大應用領域[17-22],僅半導體領域電子元件市場預估至 2023 年就將達到 14 億美元[23],這對于碳化硅產業(yè)而言是重要的發(fā)展機遇。 而寧夏作為全世界重要的碳化硅基地,由于地處西北腹地,總體加工手段更新較慢,高技術產品比例較低,技術儲備及資金投入不足, 使得本地碳化硅產業(yè)呈現出產量大但產值低、市場份額高但分量輕、企業(yè)群龐大但缺少市場話語權的狀況。寧夏從碳化硅的原料生產、晶體冶煉到粉體加工、碳化硅基耐火材料、碳化硅陶瓷制品的產業(yè)鏈雖已初具規(guī)模, 但冶煉等初級產品仍然占據主要份額, 高值產品如新開發(fā)的碳化硅微納米微粉、工程陶瓷等規(guī)模尚小。這些都成為了寧夏碳化硅產業(yè)面對未來和發(fā)展機遇時的重大挑戰(zhàn)。

隨著信息技術的快速發(fā)展, 未來碳化硅產業(yè)的主要應用將集中在半導體電子信息材料領域。 寧夏的碳化硅產業(yè)應當抓住這一契機, 依托自身已有的產業(yè)基礎和體量優(yōu)勢,建立并增強高校、企業(yè)、市場間產—學—研—用四位一體的創(chuàng)新合作模式,開發(fā)碳化硅高端技術陶瓷、半導體材料產品等。從地方政府到產業(yè)相關企事業(yè)單位都應當加大政策扶持、研發(fā)人才、研發(fā)經費的投入力度。有實力的企業(yè)應通過人才及技術引進、投資建廠、收購并購等方式及早在該領域市場規(guī)劃布局, 將寧夏碳化硅產業(yè)的發(fā)展帶上新的航道,才能保持住原有優(yōu)勢,不斷發(fā)展。

4 結語

近幾年, 寧夏高端的碳化硅微粉及陶瓷制品生產雖取得了一些進步,在中國具有一定的影響,但要達到與自身體量相符的地位仍任重道遠。 建議政府應出臺相應的產業(yè)政策和鼓勵措施, 積極引導企業(yè)重視技術和人才引進, 積極開展產—學—研—用合作創(chuàng)新,加大與科研院所的合作,增加資金投入。 隨著西部大開發(fā)、東西部產業(yè)融合等大政策的實施,寧夏的碳化硅產業(yè)必將取得飛速發(fā)展。