基于SolidWorks Simulation軟件的旋壓式制粒機的結構設計與有限元分析

尹帥帥,石更強,孫旭陽,李戰偉

上海理工大學醫療器械與食品學院,上海200093

前言

近幾年來,我國藥物工業得到快速發展,制藥設備也日益完善。制藥設備在加工藥物的過程中發揮著不容小覷的作用[1-2]。制粒是制藥過程中一個重要環節,制粒的好壞決定了壓片的成功與否,而制粒分為干法制粒和濕法制粒,由于濕法制粒的優點,多采用濕法制粒[3]。在制粒的過程中對制粒設備的性能、效率和清洗等方面的要求也逐漸提高,設計一款高效率制粒機對我國醫藥事業的發展意義重大。

科旭GXL-250 旋壓式制粒機通過螺旋刀與篩網將中間的軟材進行擠壓而形成顆粒[4]。上海天和ZL250/300 旋壓式制粒機同樣采用三角刀和篩網擠壓形成顆粒[5]。這些設備大多采用六角螺栓作為緊固件,而且數量眾多,拆裝費時又費力。同時螺栓經過反復拆裝后有不同程度的磨損,或緊固于裝配體內無法取出,或太過松動,致使無法持續使用。這些設備的篩網由多個篩片組合而成,大大增加拆卸的難度,篩網的組合導致顆粒的分布也不均勻。并且在實驗過程中,旋壓刀和葉片之間的間距過大,很容易造成顆粒的堆積,無法被輕易擠出,特別是當生產過程接近尾聲時,無法全部壓出,致使產量減少[6-7]。針對這些缺點,希望可以設計一款制粒機,制粒機零件之間的連接少用甚至不用緊固件,篩網采用整箱式,盡量減少篩網和螺旋刀之間的距離,這樣可以大大減少零件之間的摩擦,方便零件的拆卸與清洗,減少物料的堆積,加大生產效率。

本文采用SolidWorks 對制粒機進行了新的結構設計,采用旋轉擠壓成型技術(又稱環模制粒技術),將粉體物料經旋轉輥軋制備成顆粒產品,具有生產效率高和產品質量穩定等優點[8]。并且設計的一箱式篩網方便拆除與清洗,旋轉送料機構保證及時將產生的顆粒排出。Simulation 插件進行靜應力分析等仿真實驗,探究新結構的可行性,對結構設計進行尺寸和材料的優化與改進,使其可進行實際生產。設計的制粒機大大增加了制粒的效率,減少了零件之間的磨損,使設備的拆卸和清洗更加簡化方便,并且未來可進行實體生產與應用。

1 結構設計

本文在設計的初期,為了提高制粒的生產效率,仍然采用的是三瓣式旋壓刀,旋壓刀呈扇形,將多個旋壓刀進行累積,通過與直桶式篩網的擠壓生產顆粒。這種設計只考慮了生產效率和拆裝的方便,保留了傳統三瓣式旋壓刀,依然存在停止進料后,物料旋壓不徹底的情況,并且多個旋壓刀導致馬達負重增加,耗能增加,產生了大量的熱量,影響物料物性。介于此設計了倒錐形的旋壓刀,截面呈螺旋形,與錐形篩網搭配,不僅提高了生產效率,而且避免了物料在底部堆積,進來的物料會及時隨著螺旋刀傳送到底部,這種創新的設計,極大的豐富了現在市場螺旋刀的形狀。

1.1 結構介紹

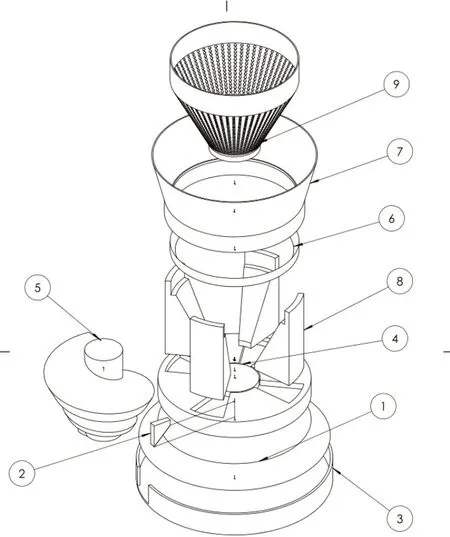

本文利用SolidWorks[9]對旋壓式制粒機進行了新的結構設計,如圖1所示。

物料傳送平臺①:為了解決物料自動傳輸而不需要手動收集的問題,設計了轉動底盤加上固定擋板,它是側面為45°的圓臺,與擋板②和支架③配合使用,當來自篩網的顆粒從物料傳送平臺掉入到底部后,擋板和物料傳送平臺一起旋轉,將整個圓周的顆粒進行傳送,通過底部支架的開口送出。

為了消除取消緊固件而帶來的裝配體整體不穩定情況,借鑒了榫卯的插銷結構,特別設計了底座④,帶有4個支架凹槽,一個圓柱壁凹槽,所有插銷槽深度均為5 cm。考慮到不采用緊固件的條件下,僅采用插銷固定,篩網的強度不足以支撐上部進料口重力以及物料的擠壓力,故在基礎方案設計時,添加了4組支架⑧,支架面弧度為30°,4組支架等角度分布在底座④上,采用插銷式固定,固定深度為5 cm。支架最上方為半徑5 cm圓柱壁,用于支撐進料漏斗罩⑦。一體式篩網⑨,中間為帶錐度圓臺狀篩網,篩網的目數可以調節,下半部分為半徑5 cm的圓柱,壁厚0.9 cm用于插入底座凹槽內,便于固定;上半部分為半徑20 cm 的圓柱,壁厚0.9 cm,用于承接固定進料斗。

圖1 結構圖Fig.1 Structure of spinning granulator

綜合考慮,設計進料斗為圓臺狀,口徑較大,便于濕物料倒入,且上部為斜面,可將倒入的物料直接導入到篩網內,圓柱面與支架相配合,用于承載大量重力,中部圓環與篩網相配合,使進料斗能夠固定在裝配體上,不僅起到承重的作用而且還可以固定進料口的位置。螺桿式旋壓刀⑤,是本設計的核心,也是區別于一般制粒機的最關鍵的地方,通過設計成螺旋狀,增大了制粒的面積,提高了效率,隨著中間的旋轉軸一起旋轉,與篩網進行擠壓制粒。通過改進設計,增大中間的旋轉軸,增大坡面角度,使得濕物料可以更好的下落,不在中間堆積。同時中空旋壓刀既減小了離心力以及馬達消耗,使得在旋壓刀中通水冷的方案成為可能,可以保證物料的物性。環形加固版⑥放棄了四瓣插銷式設計,而采用整環設計,錐度貼合篩網,8 cm 高的環形加固版,更好的提供了支持力,防止篩網變形,并且能夠起到很好的整體式作用,保證了各部件之間的緊固牢靠作用。

1.2 裝配圖

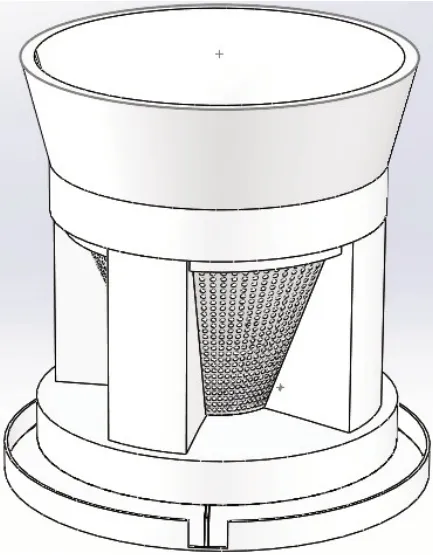

本文通過對各結構的尺寸匹配,利用SolidWorks 建立了螺桿式旋壓刀制粒機的裝配圖,如圖2所示,用此圖可以指導后期的實際生產。

圖2 裝配圖Fig.2 Assembly

2 有限元分析

上述設計了螺桿式旋壓刀制粒機的結構圖,部分材料采用鐵或鋼即可,但是旋壓刀和篩網在運轉時,由于對中間物料的擠壓,會導致篩網受到較大的力而破碎,螺旋刀材料的剛度不夠,也會導致截面的變形,如果采用散熱不良的材料,產生的熱量不能及時傳出,將會使一些熱敏性物料發生變性。支架等負重較大或者受力較大的地方,需要特殊的材料。并且物料傳送平臺和篩網的生產效率還需進一步的驗證,采用SolidWorks Simulation可以對各部分的受力以及模塊之間的傳動進行分析和優化,看是否能夠達到預期的目標。通過合理設計參數,有限元分析程序可為我們找到最佳參數,從而加快研發進程。SolidWorks Simulation解決方案包括:跌落測試分析、頻率分析、有限元分析、結構分析、熱結構分析、振動分析、線性應力分析、塑料和橡膠零件分析、疲勞分析[10]。

2.1 仿真實驗

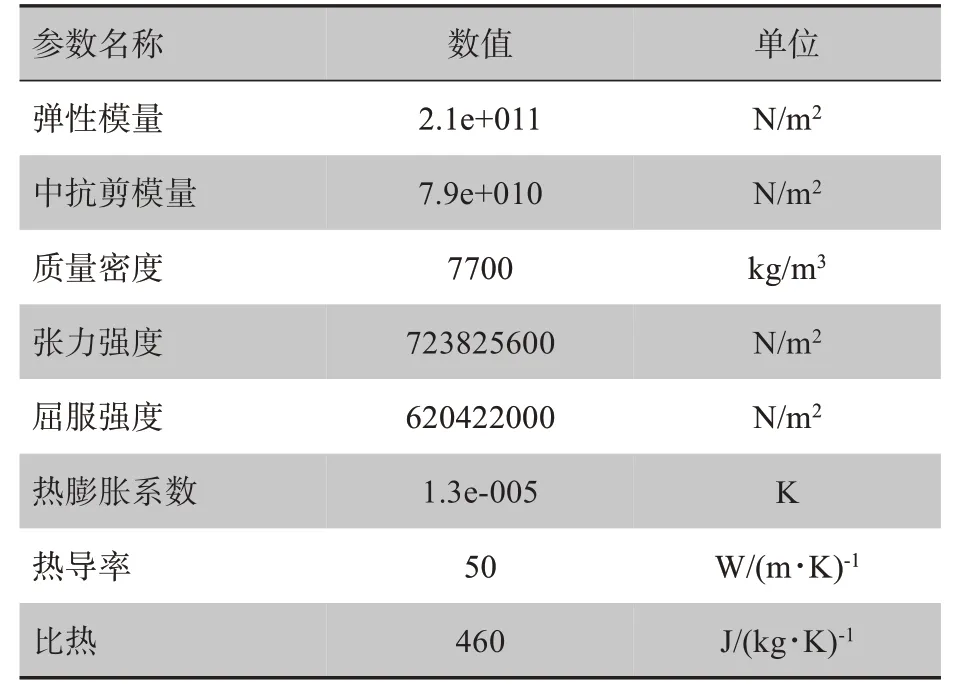

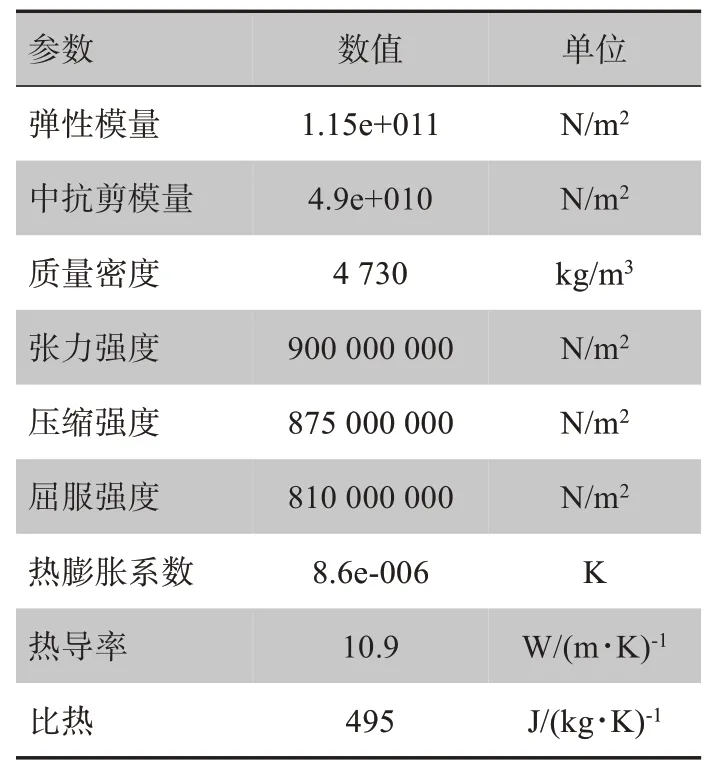

2.1.1 初步仿真參數螺桿式旋壓刀采用合金鋼,具體參數如表1所示。壓力參數預估設定,假設2 kg濕物料完全覆蓋在螺桿式旋壓刀刀面上,旋壓刀刀面面積為2 351 cm2,則壓力為85 Pa。離心力參數預估設定,預期轉速為50 rpm,實際轉速為5.24 rad/s。

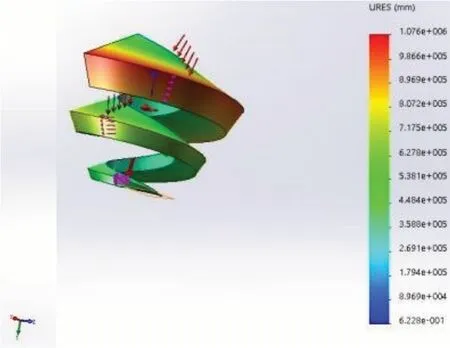

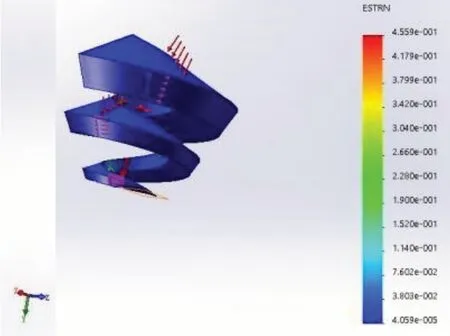

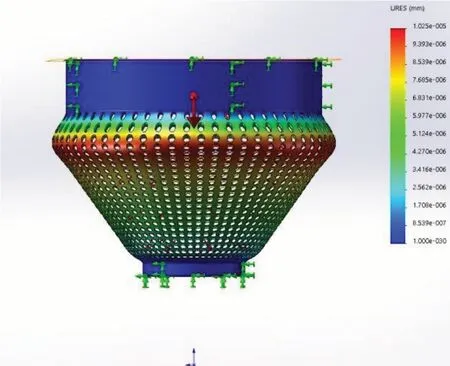

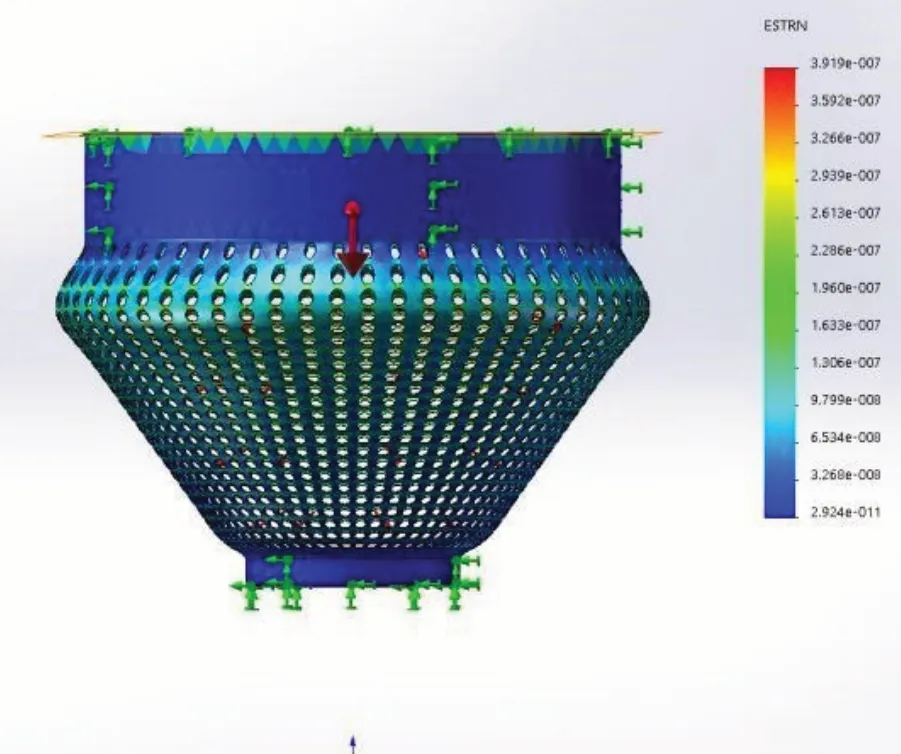

2.1.2 初步仿真結果節點數=49 612,單元數=32 647,自由度數=148 836。靜態位移分析:在預設條件下,螺桿式旋壓刀下半部分位移形變不大,但是上半部分位移形變程度明顯,可能與模型材料為強度不高的合金鋼有關,同時模型為實體結構,造成離心力過大,如圖3所示。靜應變分析:在預設條件下,螺桿式旋壓刀應變不明顯,如圖4所示。

2.1.3 改進仿真參數通過上述仿真可得出結論,結構設計無需特大改進,選擇強度更高,更輕的材料可以解決位移過大的問題。由此筆者選擇了商用純R50700等級4(SS)鈦合金,參數如表2所示。

表1 螺桿式旋壓刀初步仿真參數Tab.1 Preliminary simulation parameters of screw spinning tool

圖3 螺桿式旋壓力靜態位移分析Fig.3 Static displacement analysis of spinning knife

圖4 螺桿式旋壓力靜應變分析Fig.4 Static strain analysis of spinning knife

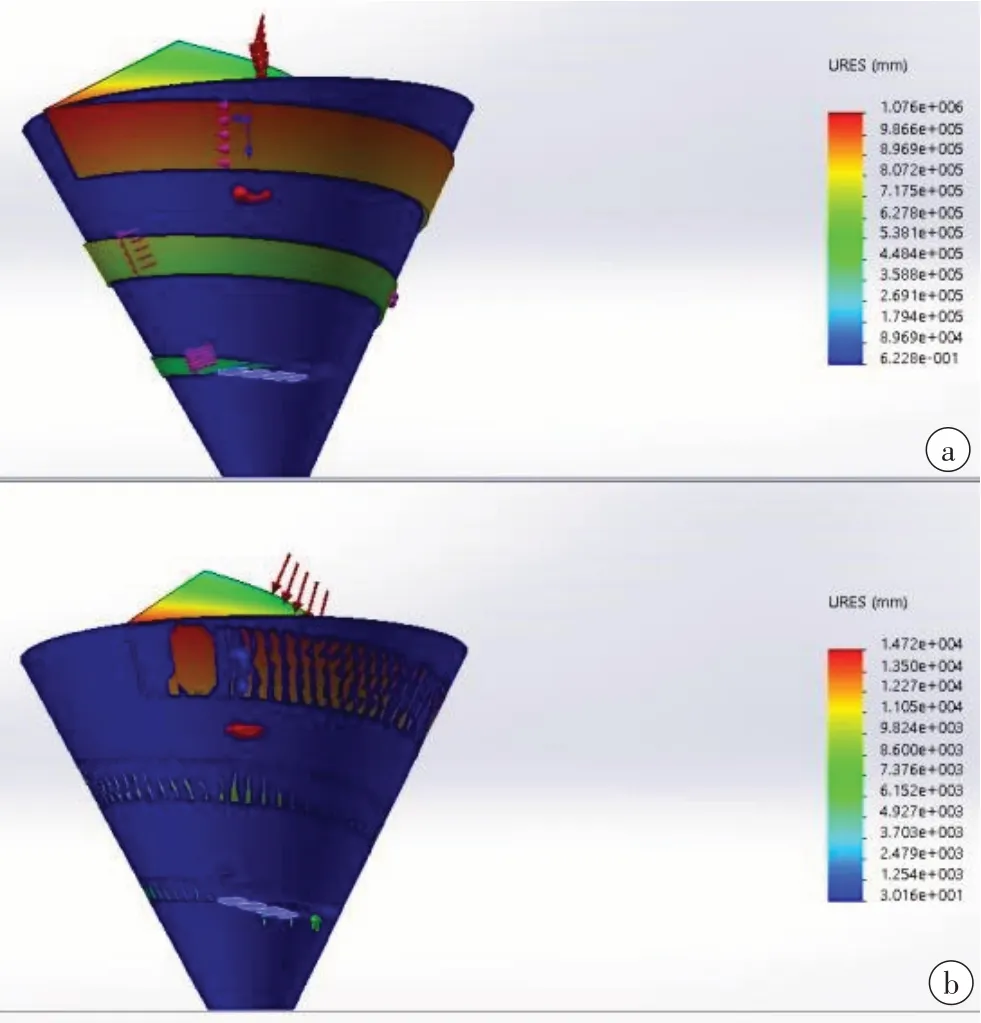

2.1.4 結果對比分析從圖5 可以看出,改進后的位移比例參數為0.000 794 76,較改進前的1.8709e-500明顯減小。說明改進后的旋壓刀形變較小,同時,由于建模分析時采用的模型旋壓刀為實體,而實際設計方案中為抽殼真空刀片,總體重量會減輕,其離心力也隨之減小,形變更小,位移更小。所以通過改進螺旋刀的材料可以達到所需要求。

2.2 一箱式篩網的仿真實驗

篩網是整個結構中承受壓力最多、最頻繁的零部件,他不僅要承擔進料口的重力,同時還要承受螺旋刀的擠壓并且還要經常更換清洗,故直接采用強度較高的材料。同時,篩網壓力分布越均勻,則說明制粒效果越好。

表2 改進仿真參數Tab.2 Improved simulation parameters

圖5 改進前(a)和改進后(b)對比圖Fig.5 Comparison of displacements before(a)and after(b)improvement

2.2.1 參數設置篩網材料直接選用高強度材料,選用鈦Ti-8Mn,退火材料,參數如表3 所示。壓力參數預設為100 Pa,垂直于篩網法線。篩網上部承受預設質量1 kg,重力加速度設置為-9.81 m/s2,此為進料口的物料撞擊篩網的加速度。

2.2.2 仿真結果靜應力分析:變性比例達到了1.125e+500,主要集中在上半部分,但是可以看到,在同一經度上的壓力分布還是比較均勻的,如圖6 所示。靜應變分析:與位移相同,對于上半部分篩網應變情況較為嚴重,上部受力較嚴重,但是總體非常平均,如圖7所示。

表3 篩網參數設置Tab.3 Parameter setting of screen mesh

圖6 篩網靜應力分析Fig.6 Static stress analysis of screen mess

圖7 篩網靜應變分析Fig.7 Static strain analysis of screen mess

3 結構分析改進

3.1 篩網改進

由于篩網與螺桿式旋壓刀相匹配,在旋壓刀已經合理可行的條件下,不在外形上對篩網進行改變。采用外部緊固件加固的設計來抵消上部形變,作為妥協需要犧牲一定的產率。采用帶錐度圓環,圓環依托于支架上部,秉承便于拆卸,方便清洗的原則,故采用插銷結構,需要對支架進行一定程度的重構。

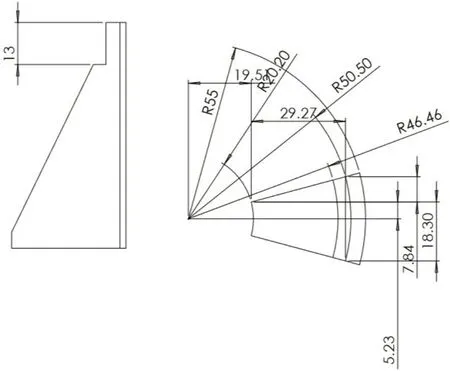

3.1.1 支架重構支架上部削去8 cm 高的實體,用于卡口環形加固版,其余部分不做改變,即上部卡口部分由5 cm變為13 cm,如圖8所示。

圖8 改進后的支架Fig.8 Improved bracket

3.1.2 環形加固版環形加固版放棄四瓣插銷式設計,而采用整環設計,錐度貼合篩網,8 cm 高的環形加固版,更好的提供了支持力,防止篩網形變,如圖9所示。

圖9 環形加固版Fig.9 Ring hardened plate

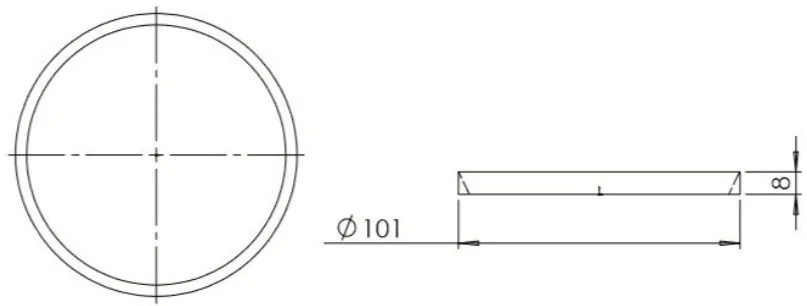

3.2 其他配件

為了解決物料自動傳輸而不需手動收集的問題,設計了轉送底盤加上固定擋板,使得物料下落至底盤后能夠隨底盤轉動而碰撞至擋板,從而堆積下落。同時加裝透明亞克力外罩防止粉塵四散,也能觀察內部運作情況。物料傳送圓臺采用圓臺設計,帶有坡面,使得顆粒在重力作用下自然掉落后,能隨坡面滾動至底板。模型設計為實體,實際開模為中空,可布置電路齒輪以及水冷結構,圖形過于簡單,故無需以圖呈現。5 r/min,物料隨傳送圓臺轉動,在開口處導出。

3.3 動畫仿真

插件介紹:SolidWorks motion運動仿真工具能夠對已經設計好的結構進行運動模擬和受力分析,幫助設計師在生產實物模型前期時判斷設計的可行性。

運動算例是裝配體模型運動的圖形模擬。運動算例不更改裝配體模型和其屬性。他們模擬動畫所規定的運動。可以在建模運動時約束零部件在裝配體中的運動。運動算例有以下工具:(1)動畫,可使用動畫來描述裝配體的運動。添加馬達來驅動裝配體或多個零件的運動。使用設定鍵碼點在不同時間規定裝配體零部件的位置。動畫使用插值來定義鍵碼點之間裝配零部件的運動。(2)基本運動。可使用基本運動模塊在裝配體上模仿馬達,彈簧接觸引力。基本運動在計算運動時考慮到質量。

動畫仿真:通過添加2 個旋轉馬達,進行動畫仿真。馬達一作用于螺桿式旋壓刀,轉速為50 rpm,順時針轉向,便于物料下落。馬達二作用于物料傳送圓臺,轉速為5 rpm,逆時針轉向,便于物料的導出。通過動畫仿真,驗證了裝配體的可行性,并且通過零件的約束運動,在馬達的驅動下,可以實行所需要的運動。

3.4 定稿工程圖

除去一體式篩網使用鈦Ti-8Mn-退火材料,螺桿式旋壓刀使用商用純R50700 等級4(SS)鈦合金,其他零部件均采用合金鋼。工程圖如圖10所示。

圖10 工程圖Fig.10 Engineering drawing

4 結論

本文利用SolidWorks 軟件進行了旋壓式制粒機全新的結構設計,利用SolidWorks Simulation 插件對所設計的旋壓式制粒機進行了仿真模擬和有限元分析,得到了各零件的應力分布及形變情況,對它們的結構尺寸進行了改進和優化,使設計的制粒機實現其預期的功能。

整個螺桿式旋壓制粒機沒有采用一個緊固件,整體采用插銷結構,方便拆卸,易于清洗。制粒機旋壓刀與篩網接觸面較大,單位時間內的生產量更大,提高生產效率。螺桿式旋壓刀擠壓力施加均勻,使得擠壓顆粒質量均勻,長度合適,提高顆粒質量。

通過整個設計,改進了以前制粒設備的不足,為未來制粒生產提供了另一種選擇,如果條件允許可以進行實際生產。